一种复合材料模塑格栅自动脱模的成型模具系统的制作方法

- 国知局

- 2024-08-19 14:36:56

本技术涉及自动化设备;尤其涉及一种复合材料模塑格栅自动脱模的成型模具系统。

背景技术:

1、玻璃钢格栅可作为结构材料;应用在有腐蚀环境的底板、地沟盖板、平台、舰艇甲板、楼梯、栈道等;其具有耐腐阻燃、无磁绝缘、颜色鲜艳样、有多种样式形式备选等多种特点;而玻璃钢格栅的生产制作;是通过模塑格栅完成的。

2、模塑格栅是一种由不饱和聚酯树脂为基体;玻璃纤维作为增强材料;并经过特殊加工复合而成的具有多个空格的板状材料;其具有良好的力学性能;同时还具有耐腐蚀、绝缘性能佳等特性;因此能够用于生产玻璃钢格栅。

3、在玻纤复合模塑格栅生产线中;当玻璃钢格栅冷却成型后;需要将其从模塑格栅中顶出;以完成脱模;现有的产线中;通常是使用两个液压泵提供顶出的动力;但由于液压泵相互独立;在运动过程中会出现运动进程的误差;会使得产品在顶出时出现倾斜;导致产品与模塑格栅卡住;难以完成脱模;使得模塑格栅的产品良好出模率较低;面积行整体平面脱模效果较差;导致格栅产品损坏率较高;为减小进程误差;通常需要人工计时热固工艺时序控制、人工视觉顶针回落位置控制等;但该方法十分复杂;同时也会对;产品的品控与二次加工造成困扰。

技术实现思路

1、本实用新型的目的是为了解决现有技术中存在的缺点;而提出的一种复合材料模塑格栅自动脱模的成型模具系统。

2、为了实现上述目的;本实用新型采用了如下技术方案:包括格栅产品成型区面板;循环水加热固化系统;同步调节顶升液压脱模系统和底座;所述循环水加热固化系统和所述同步调节顶升液压脱模系统设置在所述格栅产品成型区面板和所述底座之间;

3、所述循环水加热固化系统紧贴所述产品成型区面板底部;所述同步调节顶升液压脱模系统设置在所述底座面端;

4、所述产品成型区面板和所述底座通过多个等高立柱拉杆连接;使得所述产品成型区面板和所述底座空间平行;

5、所述同步调节顶升液压脱模系统包含多组顶针组合和顶升机构;所述顶升机构设置在所述顶针组合的底部;用于产品的脱模;

6、所述顶升机构包含至少两组楔型顶升机构和同步动力调节机构;通过所述同步动力调节机构带动所述顶针组合实现升降移动;完成产品的脱模。

7、作为上述技术方案的进一步描述:所述格栅产品成型区面板中部设置有长边框和短边框围成的矩形框;所述矩形框内腔中设置有模块底板;所述模块底板表面均匀排列有多个金属模块;相邻的所述金属模块之间设置有顶针导向套。

8、作为上述技术方案的进一步描述:所述循环水加热固化系统包含分流总管、汇流总管和热水电池阀;所述分流总管和所述汇流总管通过导热铜管连接;并紧贴所述矩形框的外围底部;所述分流总管和所述汇流总管分别通过热水电池阀与外部供水设备的进口端和出口端连接;实现热水的循环供应。

9、作为上述技术方案的进一步描述:所述顶针组合由多根顶针和顶针横梁构成;所述顶针均匀分布在所述顶针横梁上;所述顶针横梁的底部与所述楔型顶升机构接触;所述顶针与所述顶针导向套对应配合。

10、作为上述技术方案的进一步描述:所述楔型顶升机构对称安装在所述同步动力调节机构上;所述楔型顶升机构之间通过多根横撑连接加固;所述楔型顶升机构包含横梁;多个斜块;多个限位块和多个行走块;所述横梁用于连接所述横撑和固定所述斜块和所述限位块;所述行走块设置在所述斜块之间;通过所述斜块和所述限位块的配合;实现所述楔型顶升机构的相对楔型配合运动。

11、作为上述技术方案的进一步描述:所述同步动力调节机构包含同步调节机构;至少两个推力架;至少两个双向液压油缸和至少两个油缸底座;所述推力架;所述双向液压油缸和所述油缸底座沿所述同步调节机构对称设置并连接成整体;所述推力架与多个所述行走块桥连。

12、作为上述技术方案的进一步描述::所述同步调节机构包含同步调节底座;同步调节齿轮;至少两个齿条座和至少两根齿条;所述齿条座的两端分别连接所述齿条和所述推力架;所述齿条沿所述同步调节齿轮中心对称并与所述同步调节齿轮相啮合;所述同步调节齿轮通过安装轴安装在所述同步调节底座的中部。

13、作为上述技术方案的进一步描述:所述底座包含底座面板;底座支架;至少两个导向条垫板和至少两个油缸底座垫板;所述底座支架设置在所述底座面板的底部;所述导向条垫板和所述油缸底座垫板固定设置在所底座面板的上端面;并与所述同步调节顶升液压脱模系统位置相对应。

14、作为上述技术方案的进一步描述:所述楔型顶升机构表面还设置有行程电气控制;用于控制与记录所述楔型顶升机构的相对运动行程。

15、作为上述技术方案的进一步描述:所述等高立柱拉杆包含等高立柱与等高拉杆;所述等高拉杆设置在所述等高立柱之间;所述等高立柱的直径大于所述等高拉杆的直径。

16、本实用新型具有如下有益效果:

17、本实用新型通过连接成整体的同步动力调节机构和楔型顶升机构;能够更好的实现产品在模塑格栅中热固成型后的整体平面顶升脱模;再配合行程电气控制;能够降低在脱模过程中的人工的操作工作量;其相对于传统模具;该设备具有整体顶升平面度高;并提高脱模率的成功率及产品的良率等特点。

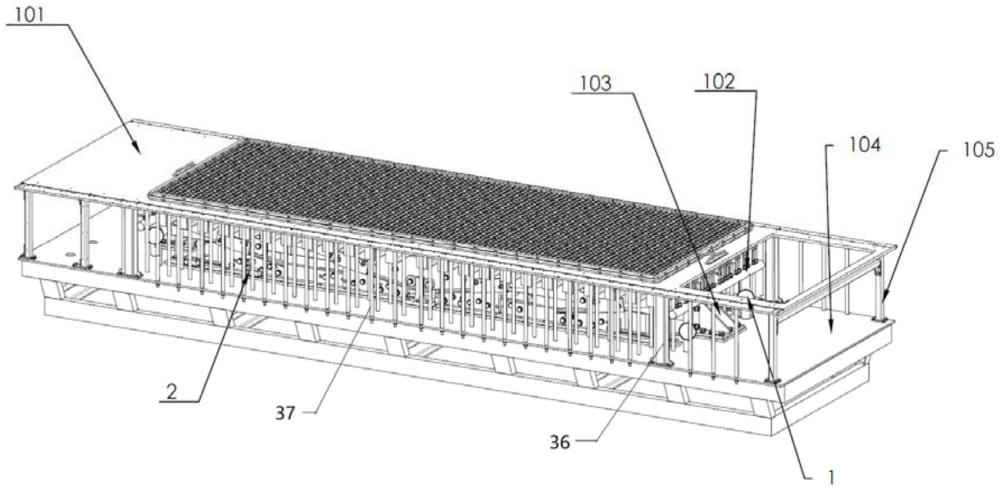

技术特征:1.一种复合材料模塑格栅自动脱模的成型模具系统;其特征在于:包括格栅产品成型区面板(101);循环水加热固化系统(102);同步调节顶升液压脱模系统(103)和底座(104);所述循环水加热固化系统和所述同步调节顶升液压脱模系统(103)设置在所述格栅产品成型区面板(101)和所述底座(104)之间;

2.根据权利要求1所述的一种复合材料模塑格栅自动脱模的成型模具系统,其特征在于:所述格栅产品成型区面板(101)中部设置有长边框(3)和短边框(4)围成的矩形框;所述矩形框内腔中设置有模块底板(6);所述模块底板(6)表面均匀排列有多个金属模块(5);相邻的所述金属模块(5)之间设置有顶针导向套(7)。

3.根据权利要求2所述的一种复合材料模塑格栅自动脱模的成型模具系统,其特征在于:所述循环水加热固化系统(102)包含分流总管(8)、汇流总管(9)和热水电磁阀(1);所述分流总管(8)和所述汇流总管(9)通过导热铜管(10)连接;并紧贴所述矩形框的外围底部;所述分流总管(8)和所述汇流总管(9)分别通过热水电磁阀(1)与外部供水设备的进口端和出口端连接;实现热水的循环供应。

4.根据权利要求2所述的一种复合材料模塑格栅自动脱模的成型模具系统,其特征在于:所述顶针组合(1031)由多根顶针(110)和顶针横梁(11)构成;所述顶针(110)均匀分布在所述顶针横梁(11)上;所述顶针横梁(11)的底部与所述楔型顶升机构(10321)接触;所述顶针(110)与所述顶针导向套(7)对应配合。

5.根据权利要求1所述的一种复合材料模塑格栅自动脱模的成型模具系统,其特征在于:所述楔型顶升机构(10321)对称安装在所述同步动力调节机构(10322)上;所述楔型顶升机构(10321)之间通过多根横撑(12)连接加固;所述楔型顶升机构(10321)包含横梁(13);多个斜块;多个限位块和多个行走块;所述横梁(13)用于连接所述横撑(12)和固定所述斜块和所述限位块;所述行走块设置在所述斜块之间;通过所述斜块和所述限位块的配合;实现所述楔型顶升机构(10321)的相对楔型配合运动。

6.根据权利要求5所述的一种复合材料模塑格栅自动脱模的成型模具系统,其特征在于:所述同步动力调节机构(10322)包含同步调节机构(103221);至少两个推力架(26);至少两个双向液压油缸(27)和至少两个油缸底座(25);所述推力架(26);所述双向液压油缸(27)和所述油缸底座(25)沿所述同步调节机构(103221)对称设置并连接成整体;所述推力架(26)与多个所述行走块桥连。

7.根据权利要求6所述的一种复合材料模塑格栅自动脱模的成型模具系统,其特征在于:所述同步调节机构(103221)包含同步调节底座(30);同步调节齿轮(38);至少两个齿条座(29)和至少两根齿条(28);所述齿条座(29)的两端分别连接所述齿条(28)和所述推力架(26);所述齿条(28)沿所述同步调节齿轮(38)中心对称并与所述同步调节齿轮(38)相啮合;所述同步调节齿轮(38)通过安装轴(31)安装在所述同步调节底座(30)的中部。

8.根据权利要求1所述的一种复合材料模塑格栅自动脱模的成型模具系统,其特征在于:所述底座(104)包含底座面板(33);底座支架(32);至少两个导向条垫板(35)和至少两个油缸底座垫板(34);所述底座支架(32)设置在所述底座面板(33)的底部;所述导向条垫板(35)和所述油缸底座垫板(34)固定设置在所底座面板(33)的上端面;并与所述同步调节顶升液压脱模系统(103)位置相对应。

9.根据权利要求1所述的一种复合材料模塑格栅自动脱模的成型模具系统,其特征在于:所述楔型顶升机构(10321)表面还设置有行程电气控制(2);用于控制与记录所述楔型顶升机构(10321)的相对运动行程。

10.根据权利要求1所述的一种复合材料模塑格栅自动脱模的成型模具系统,其特征在于:所述等高立柱拉杆(105)包含等高立柱(36)与等高拉杆(37);所述等高拉杆(37)设置在所述等高立柱(36)之间;所述等高立柱(36)的直径大于所述等高拉杆(37)的直径。

技术总结本技术公开了一种复合材料模塑格栅自动脱模的成型模具系统;包括格栅产品成型区面板;循环水加热固化系统;同步调节顶升液压脱模系统和底座;同步调节顶升液压脱模系统包含多组顶针组合和顶升机构;顶升机构设置在顶针组合的底部;用于产品的脱模;顶升机构包含至少两组楔型顶升机构和同步动力调节机构;通过同步动力调节机构带动顶针组合实现升降移动;完成产品的脱模;连接成整体的同步动力调节机构和楔型顶升机构;能够更好的实现产品在模塑格栅中热固成型后的整体平面顶升脱模;再配合行程电气控制;能够降低在脱模过程中的人工的操作工作量;其相对于传统模具;该设备具有整体顶升平面度高;并提高脱模率的成功率及产品的良率等特点。技术研发人员:欧阳晓明受保护的技术使用者:上海衢昌工业自动化科技有限公司技术研发日:20230914技术公布日:2024/8/16本文地址:https://www.jishuxx.com/zhuanli/20240819/275817.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表