用于模制飞行器涡轮发动机的涵道的工具和方法与流程

- 国知局

- 2024-08-19 14:33:51

本发明涉及一种用于模制飞行器涡轮发动机的涵道的工具和方法。

背景技术:

1、技术背景尤其包括文献fr-a1-3 094 265、cn-u-206 937 859、us-a1-2013/294924和us-a1-2015/354396。

2、为了制造用于飞行器涡轮发动机的复合材料涵道,已知的是使用包括柔性膜和外部模具的工具,在柔性膜上布置干燥的纤维预成型件,外部模具由数个部分构成、围绕干燥的纤维预成型件放置。

3、干燥的纤维预成型件由碳纤维和/或玻璃纤维制成、布置在膨胀的柔性膜上,然后围绕膜/预成型件组装件装配模具的各部分。一旦预成型件放置在工具中,则预成型件的内表面抵靠柔性膜,且预成型件的外表面抵靠外部模具。

4、然后,将工具的各部分保持在一起。一旦组装件被附接,则对工具进行加热,且构造成浸渍和硬化预成型件的可聚合树脂注射到工具中。使用注射活塞将树脂注射到预成型件中,其中在预成型件处保持真空。一旦已完全注射预成型件,则活塞停止施加任何压力,工具继续加热以使树脂聚合。一旦完成加热循环,则可使部件脱模。

5、然而,现有技术的工具具有许多缺点。

6、具体地,为了在加热循环期间对预成型件组装件进行加热,需要对模具的组装件进行加热。因此,工具包括集成到模具的部件中的加热系统,特别是加热棒,即布置在模具的不同部分中的不同位置处的电阻器。该加热系统的存在意味着模具必须非常大和重,使得难以操纵模具。

7、此外,由于模具由钢制成,因此模具的热惯性意味着树脂在升温和聚合阶段期间不具有正确的热均匀性。这种不均匀性对部件的材料健康度和功能要求造成特殊影响。具体地,不均匀性导致不良聚合,即,特别是玻璃化转变温度和聚合速率太低,这对材料的机械性能造成负面影响并降低部件的机械特性。这种不均匀性还可导致形成不希望的迹象,例如分层(增强褶皱部之间的物理分离,其指示界面处的树脂不连续性)、孔隙率、纤维收缩和/或几何移位,导致成品部件的机械特性降低,特别是可导致成品部件报废的不良纤维体积比。

8、此外,干燥的纤维预成型件在压实和注射之前相对较厚,这使得难以闭合外部模具的各部分,导致纤维局部收缩以及成品部件的几何形状的变化超出所施加的公差,这可能阻止成品部件安装到涡轮发动机。

9、此外,柔性膜不允许在预成型件的所有区域中施加足够的压力。创建没有纤维增强的树脂袋,产生机械失效并降低成品部件的机械特性和使用寿命。不正确地施加压力,也会产生纤维密度的高的变化,这对机械特性有害。

10、此外,由复合材料制成的预成型件具有如下一个面,当该面抵靠刚性模具时,该面与空气动力学要求兼容,原因是树脂采用模具的精确形状。相反,柔性膜不具有足够的刚性来确保与空气动力学要求兼容的受控粗糙度以及不存在表面起伏。例如,如果涵道具有将经受空气动力学流动的内表面,则在制造期间该内表面定位成抵靠柔性膜,可导致涵道与空气动力学要求不兼容,因而需要操作者干预或处理涵道。

11、另一方面,现有技术的工具非常笨重。模具及其各部分定位于预成型件的外侧。考虑到可测量待生产的部件为数十厘米且工具还包括加热系统,则工具的尺寸可高达一米宽、一米长且高达一米高。

12、此外,工具很重。此外,由于模具的每个部分的重量很大,特别是大于35kg,因此需要使用搬运设备来搬运各模具部分。

13、此外,由于现有技术的工具大而重,因此一次只能生产一个部件。

14、此外,每个模具一次只能生产一个涵道参考和一个涵道。因此,生产率方面的要求和/或涵道参考的倍增导致需要可用的模具倍增。

15、最后,一旦预成型件已固化,则模具的不同部分的脱模非常复杂,特别是由于不同部分的拔模角度和几何独特性,导致模具的不同部分的脱模非常复杂。

16、特别地,本发明构造成特别是解决上述问题中的一些或全部问题。

技术实现思路

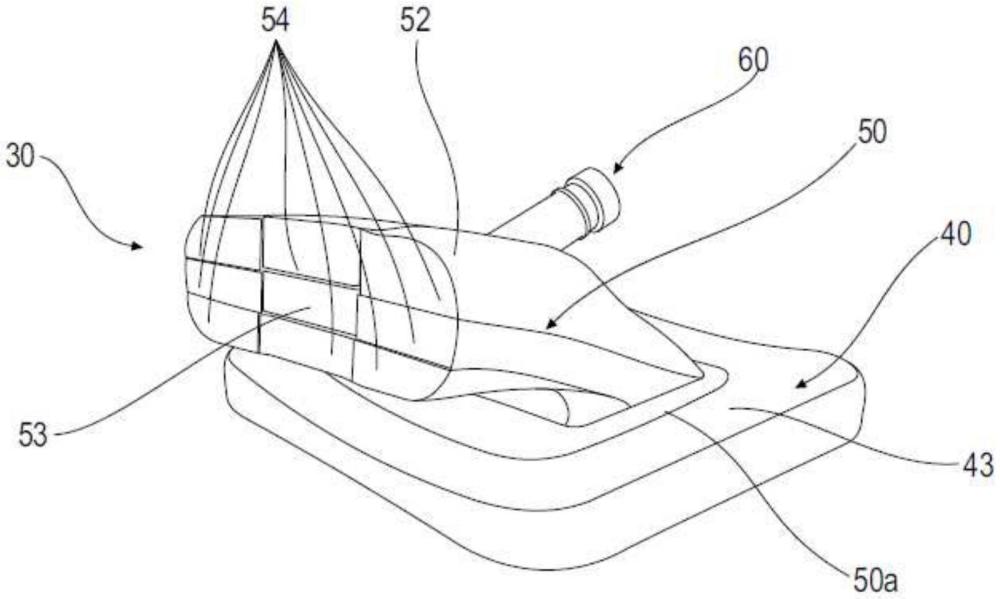

1、为此,本发明提出一种用于模制飞行器涡轮发动机的涵道的工具,涵道由纤维基复合材料制成并包括弯曲管状部分,弯曲管状部分的一端连接到外围边缘,该工具包括:

2、-基底,基底具有大致平行六面体形状,且基底的上表面包括中心凹陷部分和外围部分,外围部分构造成由至少一个纤维层(nappe)覆盖,以形成涵道的外围边缘,

3、-本体,本体具有大致细长且弯曲的形状,并包括可移除地安装在基底的中心部分中的纵向端部,该本体构造成由至少一个纤维层覆盖,以用于产生涵道的管状部分,该本体由多个第一部件的组装件产生,多个第一部件安装成彼此抵靠着安装并包括第一中心脱模键,第一中心脱模键从本体的一端延伸到另一端,且第一中心脱模键构造成在本体脱模时首先被移除。

4、因此,本发明的工具不需要位于涵道外部的模具,一方面使得纤维层能够定位在基底和本体上,而且本体和基底容易被移除,特别是归因于第一中心脱模键和本体可移除地安装在基底中。因此,本发明能够避免与上文提到的模具相关联的现有技术的问题,特别是:

5、-遵守涵道的尺寸和形状约束,原因是在纤维层遮盖在基底和本体上之前就放置工具,这避免了闭合模具的困境;

6、-脱模更简单,原因是单个部件,即第一中心键,能够将所有其它第一部件解锁到合适的位置;

7、-可以单独更换工具的损坏部件;

8、-工具与现有技术的工具相比,具有小得多的质量,使得更容易操纵工具;

9、-由于工具位于预成型件内部,因此当例如使用高压釜或烤箱固化预成型件时,可获得更好的热均匀性;以及

10、-特别地,可以将数个组装件(工具和预成型件)安装在高压釜中,使得在同一加热循环下能够同时生产多个涵道,从而降低制造成本。

11、根据本发明的工具可包括彼此独立地或彼此组合地采用的以下特性中的一个或多个特性:

12、-基底形成为一体部件;

13、-本体至少包括从本体的一端延伸到另一端的九个第一部件,即,第一中心键和围绕第一中心键分布的八个第一外围部件,使得九个第一部件分三行和三列来布置;

14、-涵道还包括连接到管状部分的旁路,工具还包括臂,臂从本体突出,臂构造成由至少一个纤维层覆盖,以用于产生旁路;

15、-臂由多个第二部件的组装件制成,多个第二部件从臂的一端延伸到另一端;以及

16、-多个第二部件的组装件包括第二中心脱模键,第二中心脱模键构造成在臂脱模时首先被移除。

17、本发明还涉及一种用于借助于如上所述的工具来制造飞行器涡轮发动机的涵道的方法,该方法包括以下步骤:

18、a)装配所述多个第一部件的组装件以形成所述本体,并将该本体的纵向端部安装在所述基底的中心部分中,

19、b)将纤维层固定到本体和基底的外围部分,

20、c)使灌注或注射到纤维层上的树脂聚合,以及

21、d)使涵道脱模,其包括以下子步骤:

22、i)从本体拆卸并移除基底,

23、ii)从本体移除第一中心键,

24、iii)从本体移除其它第一部件。

25、如上所述的方法还包括:

26、-在步骤b)中,将纤维层固定到臂,以及

27、-在步骤d)中,包括以下子步骤:

28、-j)从臂移除第二中心键,和

29、-jj)从该臂移除其它第二部件。

30、如上所述的方法还包括:

31、-在步骤c)中,借助于在工具和真空袋之间产生的部分真空,对工具上的纤维层进行压缩,其中,真空袋覆盖纤维层和工具。

32、如上所述的方法具有以下特性:

33、-层由碳纤维制成,和

34、-树脂是环氧树脂或双马来酰亚胺树脂。

本文地址:https://www.jishuxx.com/zhuanli/20240819/275642.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。