一种基于测量点云的薄壁球冠件五轴加工刀位自适应补偿方法

- 国知局

- 2024-08-22 14:18:52

本发明属于数字化加工,特别涉及一种基于测量点云的薄壁球冠件五轴加工刀位自适应补偿方法。

背景技术:

1、大型薄壁件以其高强度、轻量化等优良特性,在航空航天等各领域应用广泛。球壳类构件以其独特的结构特性,常用于火箭燃料贮箱箱底、液氢液氧型火箭贮箱共底以及石油化工领域的贮存罐等。此类结构件在加工过程中,由于尺寸大、面型复杂及材料难加工等特点,极易在半精加工及精加工阶段产生较大变形。若按照零件的理论模型进行数字化加工,受零件自身弱刚性、加工时变性及装夹力等多源因素影响,废品率较高,无法满足其加工精度要求。

2、目前,常规大型球壳类薄壁件铣削方法主要分两种:第一种为化学铣削方式,此种方法对壁厚精度无法准确控制,且周期长、对环境污染严重;第二种为“瓜瓣铣削,组合拼焊”方式,此方法由于焊缝存在,导致整体强度低,难以满足航空航天领域的发展需求。在此背景下,提出了面向大型球壳构件五轴自适应刀位补偿方法,基于在机测量数据,以公差为约束自适应规划补偿刀位点,保证大型球壳构件加工精度。

3、2019年,电子科技大学的黄智等在专利cn106054802b中公开了一种自由曲面自适应加工轨迹规划方法,通过遗传算法求解曲面主曲率极值,对新生成刀触点按步长要求插值柔顺,直至离散点覆盖整个曲面后拟合刀触点生成加工轨迹。但该方法采用3d数模进行曲面建模,未根据实际曲面构型建模,忽略了实际多轮加工引入的型面误差影响。2022年,合肥工业大学的王振宇等在专利cn113341876b中公开了一种基于微分向量优化的五轴曲面加工轨迹规划方法,通过创建归一化优化目标模型,由确定的满足此模型取最小值时的刀具姿态微分向量,获得优化后的刀具姿态向量,实现加工轨迹光顺。此方法对廓形公差及表面粗糙度的控制起到一定作用,但无法控制壁厚加工误差。2023年,哈尔滨工业大学的陈明君等在专利cn113741337b中公开了一种薄壁球壳类微小构件全表面均布微坑结构加工轨迹的规划方法及装置,基于斐波那契原理及球面点集均布迭代算法,提高了球壳类表面微小特征的均布性。但该方法未考虑加工过程引入的刀具变形导致的刀具位姿偏移,无法控制加工过程的型面误差。

4、目前,尚未提出过一种基于测量点云的薄壁球冠件五轴加工刀位自适应补偿方法。

技术实现思路

1、为克服现有方法的不足,本发明针对大型球壳构件壁厚及廓形精度控制难、型面复杂、加工效率低等一系列难题,提出了一种基于测量点云的薄壁球冠件五轴加工刀位自适应补偿方法。该方法通过数字化在机测量手段,获取待加工球壳的廓形和壁厚,结合每轮目标壁厚值,可获取实际加工型面点集。基于等残留高度及弦高差方法,以表面粗糙度公差为约束,在理论球壳内型面上确定刀位点。偏置理论刀位点并以其球心设置搜索半径,基于最小移动二乘法对搜索域的实际型面点集进行曲面拟合,以壁厚公差为约束在曲面上离散网格。理论刀位点进一步向前搜索至其与网格节点距离小于网格边长停止,将此网格节点作为补偿刀位点,并通过法矢一致性校准求解ac轴坐标,完成五轴自适应刀位补偿。

2、本发明的技术方案:

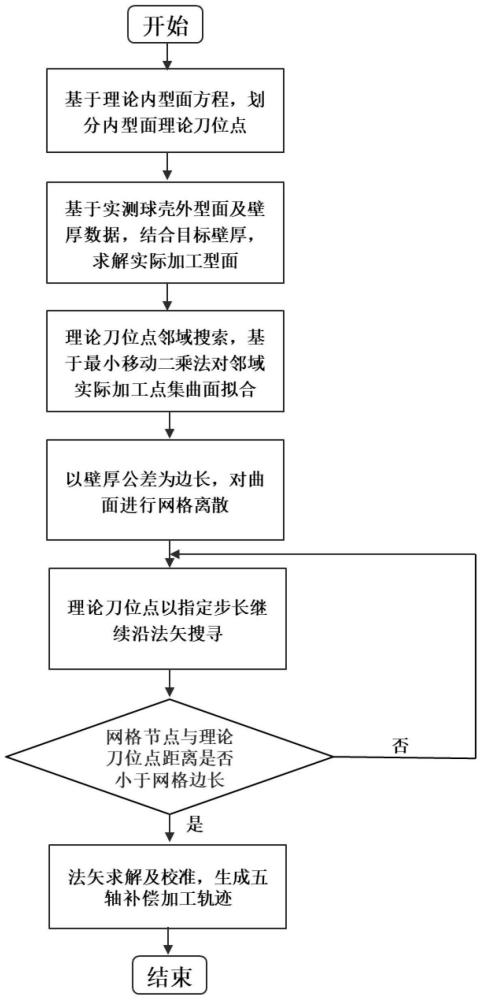

3、一种基于测量点云的薄壁球冠件五轴加工刀位自适应补偿方法,首先,按照球壳理论型面设计方程,基于弦高差和等残留高度方法,生成内型面的理论刀位点;其次,基于实测球壳构件的实际外型面和壁厚数据,以壁厚需求为基准,生成实际加工型面点集,将理论刀位点向外偏置并以其为邻域中心,设定邻域半径搜索域内的实际外型面点集,基于移动最小二乘法进行局部曲面拟合,以壁厚公差带为约束,在曲面上以公差为边长离散网格点;然后,将理论刀位点继续以指定步长向前搜寻,直至其与网格节点的距离小于公差值时搜寻停止;最后,以此网格节点为补偿刀位点,求解所有刀位点法矢,并对其法矢方向的一致性校准,即获得补偿刀位点的五轴坐标,完成大型薄壁球壳五轴自适应补偿;具体步骤如下:

4、第一步,基于理论内型面方程,计算内型面理论刀位点

5、对于大型球壳类构件的五轴铣削加工,加工轨迹采用周向铣削方式,周向轨迹间通过抬刀方式实现等弧长加工;因此,针对于理论设计模型的内型面方程,为保证加工质量,采用等残留高度法确定加工轨迹行距;由于大型球壳构件的曲率远大于残留高度,则加工行距与残留高度的计算公式为:

6、

7、其中,ls为加工行距,δhs为残留高度,rt为刀具半径;

8、然后,基于弦高差方法推导周向离散步长lr与弦高误差δh间的计算公式,设定指定高度z0的周向轨迹,弦高误差的计算公式为:

9、

10、其中,a为双长轴椭球的长轴,b为双长轴椭球的短轴,则离散步长lr的表达式为:

11、

12、由此,在给定方程的双长轴椭球曲面上,规定一个起始点,ls和lr确定沿圆周方向和母线方向的步长,结合椭球方程,即解得内型面理论刀位点集p={p1,p2,…,pn};

13、第二步,基于移动最小二乘法将邻域内点云拟合曲面,以壁厚最大公差为约束离散网格

14、基于数字化在机扫描技术,获取大型球壳类构件的实际外型面点云及相应的厚度值,结合下轮加工的目标壁厚dt,获取实际加工型面点集qj={q1,q2,…,qm};将内型面理论刀位点集p沿法矢方向向外偏置,移动距离s为:

15、s<dt-δ (4)

16、其中,δ为实际型面的变形估计值,保证其大于实际型面变形值;

17、对偏置后的理论刀位点集p′i={p′1,p′2,…,p′n},以其中一个刀位点p′1为球心,设定邻域搜索范围为r,搜寻其邻域内的所有实际加工型面点集q′i={q′1,q′2,…,q′m};基于移动最小二乘方法,对实际加工型面点集构造隐式曲面;然后,以加工过程允许的壁厚最大公差ε为约束,基于cubic方法对隐式曲面进行网格划分,划分的网格边长为ε;

18、第三步,理论刀位点继续沿法矢搜寻,以阈值为约束求解补偿刀位点坐标

19、以壁厚最大公差ε为步长,偏置后的理论刀位点沿法矢方向继续向外移动,当移动一个步长时,计算此时偏置刀位点与各节点的距离;取距离最小值节点及其对应的网格,偏置刀位点继续向前逼近,直至最小距离值小于壁厚最大公差ε,停止逼近过程;根据实际公差需求,若实际需求为保证壁厚下公差,则理论刀位偏置点继续向前偏置一个步长;若实际需求为保证壁厚上公差,则停止逼近过程;

20、求解此时的偏置理论刀位点坐标,首先求解刀位点的法矢,根据内型面理论刀位点坐标pi(xi,yi,zi),则刀位点的单位法矢计算公式为:

21、

22、设偏置理论刀位点沿法矢方向累计搜寻k步,则此时的偏置点坐标p′i(x′i,y′i,z′i)的计算公式为:

23、

24、则此时的坐标值即为补偿刀位点坐标;然而,对于五轴机床数字化加工而言,还需计算摆轴及回转轴坐标;

25、第四步,求解补偿刀位点法矢,校准方向使其保证全局一致性,生成补偿刀位轨迹

26、由于加工过程的初始应力释放及加工应力的引入,大型球壳类构件极易发生型面整体变形;为保证加工过程中刀轴适应曲面法矢变化,将实际加工型面点集中对应刀位点的法矢赋给补偿刀位点法矢,由此即保证刀位轨迹的光顺性,又保证大型球壳类构件的表面加工质量以及型面公差;具体步骤如下:

27、首先,基于pca主成分分析法,计算实际加工型面法矢;针对偏置理论刀位点邻域内的实际加工型面点集对于其中一点通过对目标函数最小化,使该点与其近邻点所构成的向量与法向量的点乘为0,计算公式为:

28、

29、其中,m为邻域内点的数量,为待求解法矢点对应的坐标,为邻域中心点坐标,j为优化目标函数,取最小特征值对应的特征法向量即为该点对应的法向量

30、其次,校正法矢方向;上述方法求解的法向量方向不具有全局一致性,针对此问题,采用偏置理论刀位点法矢校正方法,令法矢保证全局一致,则校正计算公式为:

31、

32、其中,θ为两个法矢的夹角;若θ>90°,则法向量方向保持不变;若θ>90°,则对法向量方向取反;

33、最后,由法向量确定a轴和c轴的坐标,其中,法向量是空间上x,y,z三个维度的法向量,其中a轴与c轴的坐标是根据法向量中x,z向的法向量确定的,即取反余弦;由此获得在工件坐标系下的补偿刀位点的五轴坐标,按照等弧长周向铣削,相邻层之间抬刀进给方式实现球壳构件五轴自适应补偿加工;针对大型球壳类构件多轮加工,从半精加工阶段开始每轮加工重复执行第二步至第四步,即实现公差的精准控制,满足实际加工需求。

34、本发明的有益效果:本发明提出了一种基于测量点云的薄壁球冠件五轴加工刀位自适应补偿方法,基于在机测量手段,实现了大型球壳构件的廓形及壁厚自动化测量。针对球壳构件加工过程易变形等难题,打破传统的商用软件对测量模型逆构,通过cam软件规划刀位轨迹的思路,此种方法在曲面重构过程中会引入较大的拟合误差,且操作过程的大量参数设置完全依靠人工经验判断,实现了从实测点云数据以公差为约束自适应生成补偿刀位轨迹,为球壳构件的五轴数字化加工提供了新思路,且具有全流程自动化、操作简单、效率高、可靠性高等优势,可满足实际加工精度需求。

本文地址:https://www.jishuxx.com/zhuanli/20240822/278066.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表