一钢多用的980MPa级复相钢板及其生产方法与流程

- 国知局

- 2024-08-22 15:00:09

本发明属于汽车用980mpa级先进高强钢生产制造领域,尤其涉及一种一钢多用的980mpa级复相钢板及其生产方法。

背景技术:

1、随着汽车轻量化的不断发展进行、车身防腐要求的提高,980mpa级先进高强钢在汽车车身中的应用逐渐增加,其中以双相钢、复相钢、淬火配分钢应用最为成熟和广泛。复相钢是以铁素体和贝氏体为基体,同时含有少量的马氏体和残余奥氏体,具有良好的翻边扩孔性能、碰撞吸能性和焊接性能,被广泛应用于座椅滑轨、底盘悬挂件和保险杠等零件。

2、然而,由于不同汽车主机厂车型零件设计多样化和个性化等原因,980mpa级冷轧和热镀锌复相钢产品需求呈现不同的厚度和宽度规格以及小批量化合同特点,钢企需要根据各自产线特点,分别采用不同的化学成分体系生产980mpa级冷轧和热镀锌复相钢,造成合同生产过程中,需要面对频繁切换不同化学成分体系钢种所带来的独立浇次数量、混浇坯和库存坯增加以及各工序衔接技术复杂化和生产管理复杂化等问题。

3、另外,近年来,国内外汽车行业的激烈竞争导致汽车主机厂利润降低,对于低成本汽车钢需求甚为迫切。因此,兼具低成本和良好综合应用性能的汽车用980mpa级复相钢板具有较为重要的意义。

4、在现有公开的980mpa级复相钢专利中,均只针对单一特定用途(冷轧或镀锌)的980mpa级复相钢生产制备方法进行阐述和说明,且多采用添加大量的cr、mo、nb、ti、al、cu、ni等合金元素,合金成本较高。

5、如授权公告号为cn113122769b提供了“低硅低碳当量吉帕级复相钢板/钢带及其制造方法”,采用了c:0.03~0.07,si:0.1~0.4,mn:1.7~2.0,ti:0.07~0.15,b:0.001~0.005,al:0.01~0.05,cr:0.4~0.7,还含有mo:0.15~0.4或者nb:0.02~0.08的成分体系生产热基热镀锌复相钢;

6、授权公告号为cn110129668b提供了“一种1000mpa级合金化热镀锌复相钢及其制备方法”,采用c:0.08~0.11,si:0.2~0.6,mn:2.1~2.6,nb:0.03~0.05,ti:0.03~0.06,al:0.1~0.3,cr:0.2~0.5,mo:0.1~0.4的成分体系生产热镀锌复相钢;

7、授权公告号为cn109594020b提供了“一种抗拉强度1000mpa级冷轧复相钢及其制备方法”,采用c:0.07~0.13,si:0.2~0.4,mn:1.8~2.5,nb:0.02~0.06,ti:0.02~0.06,cr:0.2~0.6,mo:0.1~0.4的成分体系生产冷轧复相钢;

8、公开号为cn115198173a提供了“980mpa级热基热镀锌复相钢及其钢基体和制备方法”,采用c:0.08~0.16,si:0.05~0.1,mn:1.8~2.5,v:0.001~0.08,ti:0.02~0.12,al:0.02~0.06,cr:0.05~0.2,mo:0.2~0.6的成分体系生产热基热镀锌复相钢;

9、公开号为cn116043133a提供了“一种超高成形980mpa级热镀锌复相钢及其制备方法”,采用c:0.18~0.24,si:0.2~0.8,mn:1.6~2.3,nb:0.02~0.04,ti:0.01~0.03,b:0.002~0.005,cr:0.4~0.8,mo:0.2~0.8,al:0.05~0.8,si/al≥1.0,mn≥3cr≥4mo的成分体系生产热镀锌复相钢;

10、公开号为cn116043118a提供了“一种超高扩孔性能980mpa级热镀锌复相钢及其制备方法”,采用c:0.05~0.1,si:0.1~0.3,mn:1.5~2.1,nb:0.025~0.05,ti:0.005~0.015,cu:0.4~0.8,cr:0.4~1.0,mo:0.4~1.0,mn/cr>2,mn/mo>3的成分体系生产热镀锌复相钢。

11、授权公告号为cn108913991b提供了“具有良好扩孔性能980mpa级冷轧复相钢及其制备方法”,采用c:0.15~0.2,si:0.3~0.8,mn:1.7~2.3,cr:0.4~0.8,nb:0.02~0.08,ti:0.02~0.06,als≤0.08的成分体系生产冷轧复相钢,虽然其合金成本有所降低,但是碳当量较高,在生产和应用过程中会存在一定焊接问题。

12、授权公告号为cn113528978b提供了“一种980mpa级镀锌复相钢及其制备方法”,采用c:0.1~0.12,si:0.5~1.0,mn:2.0~2.5,ti:0.03~0.04,al:0.03~0.1的成分体系生产热镀锌复相钢。虽然其合金成本较低,但是si含量较高,会恶化热轧带钢表面质量,不利于酸洗去除氧化铁皮去除,更为关键在于后续热镀锌工序过程中,表面质量更难以控制。

13、授权公告号为cn112251668b提供了“一种成形增强复相钢及其制备方法”,采用c:0.17~0.21,si:0.2~0.7,mn:1.8~2.5,cr:0.1~0.39,nb:0.02~0.04,al:0.4~0.8,还含有ti:0.01~0.04或者cu:0.03~0.1的成分体系生产冷轧复相钢,碳当量较高,焊接性能差,al含量也较高,在连铸过程中需要特殊的保护渣,生产辅料成本增加,而且会增加钢水粘度,易造成连铸水口堵塞,普遍制造性较差。

14、授权公告号为cn114959478b公开了“一种一钢多用的800mpa级复相钢及其调控方法”,主要公开了一种用于生产热轧800mpa级复相钢、冷轧800mpa级复相钢和热镀锌800mpa级复相钢三种复相钢的钢种成分,同时公开了三种复相钢的生产调控方法。该复相钢合金成分含量高,生产成本较高,同时,该钢种只能用于800mpa级别的产品使用。

技术实现思路

1、本发明的目的在于提供一种多用的低成本980mpa级复相钢板及其生产方法,针对980mpa级冷轧和热镀锌复相钢多规格尺寸和小批量化的市场合同需求特点以及现有技术合金成本高、生产应用过程存在的困难等问题,通过合理调控设计钢板化学成分和生产工艺,实现了采用同一种低成本成分钢坯,同时生产出980mpa级冷轧复相钢和980mpa级热镀锌复相钢。钢板屈服强度≥700mpa,抗拉强度≥980mpa,a50延伸率≥8%,扩孔率≥40%。

2、为了达到上述目的,本发明采用以下技术方案实现:

3、一种一钢多用的980mpa级复相钢,钢中化学成分按重量百分比计为:c 0.08%~0.1%、si 0.4%~0.5%、mn 2.1%~2.3%、mo 0.15%~0.20%、nb 0.020%~0.040%、ti0.020%~0.040%、b 0.001%~0.003%、al 0.03%~0.05%、p≤0.02%、s≤0.005%余量为fe及其他不可避免的杂质,用于生产980mpa级冷轧复相钢和980mpa级热镀锌复相钢。

4、钢板屈服强度≥700mpa,抗拉强度≥980mpa,a50延伸率≥8%,扩孔率≥40%。

5、c:c是980mpa级复相钢的关键元素,碳含量越高,越有利于提高钢板强度,但是会恶化钢板焊接性能。另外,c是奥氏体稳定元素,通过相关生产工艺控制,可以使钢中获得一定残余奥实体,提高钢板的延伸率。本发明中,为了使钢板兼具良好的强塑性和焊接性能,c含量为0.08%~0.1%。

6、si:si在钢中不仅可以提高钢板的强度,也有抑制碳化物析出的作用,但是当钢中si含量超过0.5%时,不仅加剧热轧后氧化铁皮,影响酸洗工艺,同时也不利于后续热镀锌钢板表面质量。本发明中,si含量为0.4%~0.5%。

7、mn:mn元素在钢中主要起到提高淬透性的作用,过高的mn含量容易导致mn偏析,进而使热轧组织中出现严重带状组织,影响钢板各向异性,过低的mn含量会影响材料淬透性,导致材料强度不够,因此,本发明中,mn含量为2.1%~2.3%。

8、p和s:p和s在钢中属于有害性元素,需要严格控制含量。本发明中,p≤0.02%、s≤0.005%。

9、mo:mo在钢中主要起细化晶粒和提高淬透性的作用,可以延缓冷却过程中珠光体的形成,mo元素价格较高,mo含量设定为0.15%~0.20%。

10、al:al在钢中是一种主要的脱氧元素,为了达到良好的脱氧效果,al含量要达到0.01%以上。al与n形成的细小弥散的aln具有细化奥氏体晶粒的作用。热镀锌复相钢中,为了提高钢板表面质量,一些发明中采用以al代替si的方法,但是al超过0.05%时会导致钢水浇铸困难,而且al的价格较高。本发明中,al含量为0.03%~0.05%。

11、nb和ti:nb和ti属于强碳化物形成元素,热轧过程中,nb和ti的析出形成碳氮化合物可以细化原始奥氏体晶粒,连续退火和热镀锌过程中,其析出相对钢板屈服强度有显著的提升效果。nb和ti的价格均较高,因此nb和ti的含量均设定为0.020%~0.040%。

12、b:b在钢中主要起提高淬透性的作用,一定含量的b利于钢板热处理过程中贝氏体组织的形成,显著提高钢板的强度。

13、一种一钢多用的980mpa级复相钢用于生产980mpa级冷轧复相钢的制备方法,包括:

14、1)热轧工序:将铸坯进行加热、粗轧、精轧、层流冷却和卷取,获得热轧钢板;铸坯厚度230mm,加热温度为1200~1250℃,保温2.5~3.5小时,奥氏体区累积轧制压下率≥98%,厚度规格2.0~3.6mm,终轧温度880~920℃,层流冷却至目标卷取温度620~650℃。

15、采用u型卷取方式,带钢头部50~70米和带钢尾部80~100米的卷取温度分别提高50~60℃和80~90℃,随后分别通过80~100米的长度的温度过渡段降低至目标卷取温度。卷取后,为了防止钢卷冷速过快导致强度上升以及头中尾部性能差异,需将钢卷置于避风处,并用热钢卷将其包围(不含钢卷上部)。

16、2)酸轧工序:带钢经酸洗后,采用五机架连轧机组进行冷轧,冷轧压下率48~53%;冷轧厚度规格为1.0~1.8mm。

17、3)连续退火工序:酸轧后的带钢经退火炉加热至840~860℃,保温110~120s,缓冷结束温度为730~750℃,快冷冷速30~40℃/s,快冷结束温度为360~380℃,为了促进等温贝氏体转变,过时效段1温度为360~380℃,具体的1.0mm≤厚度规格<1.5mm的冷轧板,过时效1段加热器功率为0~35%,风机功率为0,1.5mm≤厚度规格≤1.8mm的冷轧板,过时效1段加热器功率为0,风机功率为30%~100%;1.0mm≤厚度规格<1.5mm的冷轧板,过时效2段加热器功率为70%~100%,风机功率为0,1.5mm≤厚度规格≤1.8mm的冷轧板,过时效2段加热器功率为0,风机功率为10%~40%,过时效2段温度为340~370℃;1.0mm≤厚度规格<1.5mm的冷轧板,过时效3段加热器功率为20%~30%,风机功率为0,1.5mm≤厚度规格≤1.8mm的冷轧板,过时效3段加热器功率为0,风机功率为40%~55%,过时效3段温度为300~330℃;终冷温度120~180℃。

18、4)带钢出炉后进行平整处理,平整延伸率0.2%~0.5%,随后空冷至室温。

19、所述的980mpa级冷轧复相钢钢板组织为贝氏体体积分数为60%~75%,铁素体体积分数为15%~30%,马氏体体积分数为5%~10%,残余奥氏体体积分数为3%~6%。

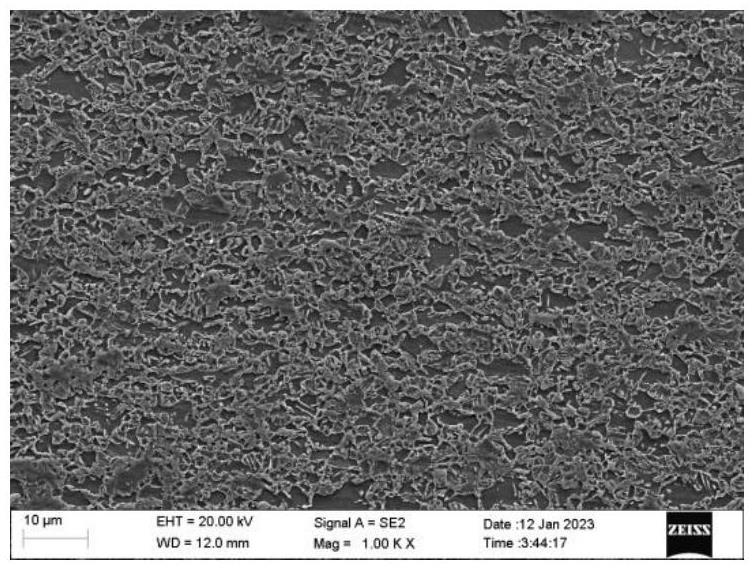

20、一种一钢多用的980mpa级复相钢用于生产980mpa级热镀锌复相钢的制备方法,包括:

21、1)热轧工序:将铸坯进行加热、粗轧、精轧、层流冷却和卷取,获得热轧钢板;铸坯厚度230mm,加热温度为1200~1250℃,保温2.5~3.5小时,奥氏体区累积轧制压下率≥98%,厚度规格2.0~3.6mm,终轧温度880~920℃,层流冷却至目标卷取温度620~650℃。

22、采用u型卷取方式,带钢头部50~70米和带钢尾部80~100米的卷取温度分别提高50~60℃和80~90℃,随后分别通过80~100米的长度的温度过渡段降低至目标卷取温度。卷取后,为了防止钢卷冷速过快导致强度上升以及头中尾部性能差异,需将钢卷置于避风处,并用热钢卷将其包围(不含钢卷上部)。

23、2)酸轧工序:带钢经酸洗后,采用五机架连轧机组进行冷轧,冷轧压下率48~53%;冷轧厚度规格为1.0~1.8mm。

24、3)热镀锌工序:将酸轧后的带钢经三段退火炉加热,第一段加热至550~700℃,第二段加热至680~740℃,第三段加热至840~860℃,随后均衡段保温90~110s,后缓冷至730~750℃,再以35~45℃/s冷速冷却至330~360℃,等温25~40s后,带钢经返向加热器以20~40℃/s加热速率加热至460±5℃后入锌锅,锌锅温度460±5℃,出锌锅后冷至150℃以下。

25、第二段加热区中增设密闭腔体,于密闭腔体内通过露点控制实现带钢预氧化,通过密闭腔体外的水雾装置控制腔体内露点为-10~-20℃,腔体内氧含量为1.0%~1.8%。

26、控制第一和第三加热区露点为-35~-45℃,氢气浓度为4%~5%。

27、4)光整工序:带钢出炉后进行光整处理,光整延伸率0.4%~0.7%,随后空冷至室温。

28、所述的980mpa级热镀锌复相钢钢板组织为贝氏体体积分数为40%~50%,铁素体体积分数为30%~40%,马氏体体积分数为20%~30%,残余奥氏体体积分数为6%~10%。

29、与现有技术相比,本发明的有益效果是:

30、1、本发明可采用同一化学成分钢坯分别生产980mpa冷轧复相钢和热镀锌复相钢,在一定程度上解决了980mpa级汽车用复现钢产品小批量、多规格尺寸的合同需求与钢企大批量连续生产存在的矛盾,降低了钢企由于生产不同牌号钢种独立浇次和库存坯增加导致的成本上升,同时,也利于生产管控。

31、2、本发明与现有技术同类产品相比,在综合性能一致或相近的同时具有更低的合金成本。

32、3、本发明所设计的钢板化学成分,在满足组织性能要求的前提下,严格控制了影响钢板焊接性能、表面质量和连续浇铸的合金元素含量,具有良好的普遍制造性,易于大批量连续稳定生产,尤其更利于热镀锌复相钢表面质量的控制。

33、4、本发明所设计的980mpa级热轧u型卷取工艺和轧后钢卷围冷工艺,有效降低了热轧钢卷头尾性能差,提高了热轧钢卷通卷性能稳定性,酸轧轧制过程中通卷轧制力稳定,利于酸轧工序高效稳定生产。

本文地址:https://www.jishuxx.com/zhuanli/20240822/280740.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。