一种批量热浸镀锌铝镁镀层及其制备方法和应用

- 国知局

- 2024-08-22 14:57:50

本技术涉及金属表面防腐领域,尤其涉及一种批量热浸镀锌铝镁镀层及其制备方法和应用。

背景技术:

1、锌铝镁镀层是一种具有高耐蚀性合金镀层,是继zn~5%al和zn~55%的第四代耐蚀合金先进材料,它是在传统带钢热镀纯锌镀层产品的基础上,通过在锌浴中添加适量al、mg以及其他微量合金元素获得。

2、众所周知,热浸镀分为连续镀和批量镀,两者在生产工艺上有着明显的区别,连续镀用于钢带、钢丝、钢管等的生产,采用氧化、还原的前处理方法,在自动化生产线上完成所有工艺流程,其前处理至浸镀过程为还原气氛或惰性气氛保护的全封闭环境。批量镀采用传统的酸洗、助镀方法,其前处理至浸镀过程为大气敞开系统,所有工序的操作以机械化+人工辅助完成。目前的锌铝镁镀层主要是用于连续镀生产线,批量镀锌铝镁工艺机理研究和工艺创新成果报道极少,部分公开的研究报道中通过借助助镀工序或助镀剂组成的改变,以期通过助镀剂组分的优化减少漏镀,进而获得锌铝镁镀层。锌铝镁镀层的高耐蚀、低成本优势诱惑力巨大,但批量镀技术领域的工程师和研究者们几乎没有获得明显的技术突破;这也是批量镀技术领域的共性难题,也是亟待解决的技术问题。

3、公告号为cn113355562b中公开了一种《批量热浸锌铝镁合金镀层及其制备方法和应用》,该技术方案中的批量热浸锌铝镁合金镀层的组成包括:≥97.54%zn、0.05%~0.15%al、0.05%~1%mg、0.05%~0.5%稀土元素、0.01%~0.06%ni、0.005%~0.25%sr及总量为0.01%~0.5%的be和zr。

4、进一步地,该申请文件说明书中公开了“上述批量热浸锌铝镁合金镀层通过调整锌合金浴中各组分的含量及配比,使得批量热浸锌铝镁合金镀层表面平整光滑,镀层耐蚀性较热镀锌层提高2~5倍,镀层厚度较常规热镀锌层降低40%~50%,厚度可控,兼具较薄的厚度和较好的耐腐蚀性效果”。

5、再进一步地,从该申请的说明书中还可以看出,其主要是通过锌合金浴中添加的稀土元素和镍,以及严格控制al和mg的含量,al的质量百分比为0.05%~0.15%,mg的质量百分比为0.05%~1%,从而有效解决锌铝镁合金镀层工艺难以应用在批量热镀锌领域的问题,满足批量热浸镀要求。

6、此外,该专利文献中公开的批量热浸锌铝镁合金镀层的制备方法中对助镀剂进行了改进,在传统氯化锌和氯化铵助镀剂的基础上,添加了naf、kcl、sncl2及表面活性剂等成分。但是,该方法中涉及到的助镀剂依然存在氯化铵与al反应污染的问题,且由于反应产生的气泡镀层表面产生大量的气泡和针孔极容易造成漏镀的问题;此外,naf的添加也容易造成设备的腐蚀。

技术实现思路

1、为解决或部分解决相关技术中存在的问题,本技术的第一目的是提供一种批量热浸镀锌铝镁镀层,该批量热浸镀锌铝镁镀层具有良好的外观质量,镀层具有优异的耐腐蚀效果。

2、本技术的第二目的是提供一种制备批量热浸镀锌铝镁镀层的方法,以解决大气敞开环境下钢构件表面锌铝镁镀不上、镀层覆盖不完整、镀层不连续的问题。

3、本技术的第三目的是提供了上述所述的批量热浸镀锌铝镁镀层以及上述制备方法制备得到的批量热浸镀锌铝镁镀层的应用,主要应用于不适合传统连续镀生产的交通、建筑、电力、通信等领域的公路护栏、铁塔构件、钢结构、脚手架、灯杆、水暖器材、线路金具、小五金件等的热浸镀过程中。小五金件例如可以是螺钉或者是螺栓。

4、本技术中的批量热浸镀锌铝镁镀层,按质量百分比计,组成为:0.5%~2.0%al、0.5%~2.0%mg、余量为zn及不可避免的杂质;

5、其中,在将钢构件浸入熔融的锌合金浴中,以在表面形成一层批量热浸镀锌铝镁镀层时,锌合金浴的温度为500℃~540℃;热浸镀时间为30s~150s。

6、更优选的,所述批量热浸镀锌铝镁镀层的组成为:1.0%~2.0%al、1.0%~2.0%mg、余量为zn及不可避免的杂质;

7、其中,在将钢构件浸入熔融的锌合金浴中进行热浸镀以在表面形成一层批量热浸镀锌铝镁镀层时,锌合金浴的温度为510℃~530℃;热浸镀时间为30s、120s或者是150s。

8、发明人在实验研究中发现,随着浸镀时间的延长,镀层增厚,但耐蚀性能与镀层厚度不呈正比关系。电化学极化曲线、盐雾腐蚀试验、以及全浸试验结果基本一致。tafel曲线中,锌铝镁镀层极化电位较纯锌层都正移了,30s镀层的自腐蚀电流密度1.308×10-5a·cm2,极化电阻3817ω·cm2,耐蚀性能最佳;盐雾腐蚀中,纯锌层最早出现红锈,而锌铝镁镀层都较晚,其中30s、120s、150s在2000h才开始出现红锈;全浸试验中,纯锌镀层腐蚀速率是30s锌铝镁镀层的2.63倍。其结果为:随着浸镀时间的延长,镀层的耐蚀性能依次是耐蚀性能依次是30s>150s>120s>60s>90s>纯锌,呈“v”型。

9、此外,镀层中mg含量升高,共晶组织增多,耐蚀性能增强;镀层中al含量升高,fe-al合金层增厚,耐蚀性能同样增强。电化学极化曲线、盐雾腐蚀试验、以及全浸试验结果基本一致。tafel曲线中,zn-2al-2mg镀层的自腐蚀电流密度8.291×10-6a·cm2,耐蚀性能最佳,zn-0.5al-0.5mg镀层的自腐蚀电流密度为4.135×10-5a·cm2,相应的耐蚀性能最差;中性盐雾试验中,相较于纯锌镀层锌铝镁镀层首次出现红锈时间都较晚,其中zn-2al-2mg、zn-1al-2mg在2000h才开始出现红锈;全浸试验中,zn-2al-2mg腐蚀速率最小、zn-0.5al-0.5mg腐蚀速率最大。其结果为:随着合金元素的加入,耐蚀性能依次是zn-0.5al-0.5mg<zn-0.5al-1mg<zn-0.5al-2mg<zn-1al-2mg<zn-2al-2mg。因此,al和mg元素的添加可以有效改善镀层的耐蚀性能。

10、进一步地,发明人通过实验发现,随着浸镀温度的升高,镀层增厚,镀层耐蚀性能增强。540℃镀层的腐蚀电位最正,且自腐蚀电流密度最小(1.141×10-6a·cm2);盐雾试验中镀层2000h小时尚未出现红锈;在全浸试验500h浸泡,镀层的腐蚀速率0.546mm·a-1,耐蚀性能最佳。耐蚀性能结果如下:540℃>530℃>520℃>510℃>500℃。

11、本技术中的批量热浸镀锌铝镁镀层的制备方法,包括以下步骤:

12、(1)钢构件脱脂→漂洗→漂洗→酸洗→漂洗→漂洗;通过上述表面处理,其目的是去除钢构件表面的锈垢,获得清洁的表面;表面处理后的钢构件在车间大气敞开环境下分别依次进行如下的室温浸泡活化和助镀雾化喷淋处理两步操作;

13、(2)钢构件在活化槽内活化,活化液的组成(质量百分含量)为:甲基磺酸锡1%~2%、醋酸铅0.1%~0.5%、十二烷基苯磺酸钠0.1%~0.3%、edta0.3%~0.5%和余量为水,活化液通过盐酸调整ph值为5~6.5,活化温度:室温,活化时间:1min~3min;钢构件活化后无需干燥,直接进行助镀液的雾化喷淋处理;

14、(3)钢构件助镀雾化喷淋处理,助镀液组成为:zncl2 160g/l~200g/l、nacl100g/l~150g/l、烷基酚聚氧乙烯醚1ml/l~3ml/l、椰子油脂肪酸二乙醇酰胺1ml/l~5ml/l和水,助镀液温度:60℃~80℃,时间:120s~200s,助镀液通过盐酸调整ph值为3.5~5;助镀液在使用时的雾化喷淋量为每吨钢结构件0.5l/min~2l/min;

15、钢构件助镀雾化喷淋处理后,在加热炉内80℃~100℃加热3-5min进行烘干处理;

16、(4)锌铝镁热浸镀

17、锌铝镁锌浴成分:al 0.5%~2.0,mg0.5.0%~2.0%,其余为zn,浸镀温度:500℃~540℃,浸镀时间:60s~120s;

18、(5)镀件在清洁自来水中冷却,也可在车间环境静置。

19、本技术的有益效果:

20、(1)本发明申请通过控制锌铝镁浸镀的合金浴成分、浸镀温度和时间,获得了镀层组织中足够zn/mgzn2二元共晶相、zn/al/mgzn2三元共晶相,达到了所制备镀层的良好外观质量,进而保障了镀层的高耐腐蚀性能。

21、批量热浸镀时锌浴中添加的铝、镁元素含量超过0.2%时,铝、镁因易氧化以及它们与铁的亲和力高等导致浸镀瞬间钢构件基体表面助镀薄膜失效,锌合金熔体与钢基体表面不润湿或润湿效果较差,导致锌浴难以浸镀成层。本发明申请基于大量的浸镀实验观察、微观组织分析和研究,合金浴成分、浸镀温度和时间的耦合作用下,实现了合金浴能够在钢构件表面良好浸润,并快速发生一定程度的界面反应和铁、锌、铝、镁原子扩散,获得由一定富铝层和合适厚度锌镁合金层组成的锌铝镁镀层,且保证了镀层中足够含量的zn/mgzn2二元共晶相、zn/al/mgzn2三元共晶相,达到了优异的耐腐蚀效果。

22、(2)本发明申请中的活化助镀处理实现了钢构件表面清洁状态的稳定保持,且做到了浸镀瞬间锌铝镁锌浴在钢构件基体表面的快速浸润。

23、本发明的活化液及其组分和活化处理,能够在短时间内快速在清洁钢构件表面形成薄薄活化沉积层,活化沉积层由吸附的金属离子及其低熔点还原物和表面活性物质组成,具有电化学的稳定性和高温时瞬间分解特征;

24、助镀液雾化喷淋处理过程,雾化后的zn2+、na+、cl-在烷基酚聚氧乙烯醚、椰子油脂肪酸二乙醇酰胺耦合活性作用下,在活化后的钢构件基体表面形成具有一定厚度和致密度的脆性晶体状保护层,保证了浸镀之前钢构件表面能够获得稳定性好、不易氧化或开裂的保护性薄膜,保障了钢构件浸镀之前表面的清洁状态,避免了传统氯化铵助镀时浸镀瞬间铝、镁和助镀保护膜反应失效问题,进而保障了所制备镀层的完整性。

25、(3)传统氯化锌、氯化铵溶液镀剂助镀效果较好,但是存在烟尘污染和废液排放问题,本技术中的助镀液舍弃了氟化物以及氯化铵,依然可以制备得到外观质量较好的镀层。

26、(4)镀层中(al、mg<0.4%,wt.%)制备镀层时,可得到外观较好的镀层,然而通过对镀层的微观组织分析可知,镀层中几乎没有mg、al含量的分布,也没有锌铝镁镀层的zn/al/mgzn2三元共晶、zn/mgzn2二元共晶的典型组织。通过对镀层fe-zn金属间化合物eds分析可知,以上镀层皆为纯锌镀层。因此,镀层中al、mg含量必须增加,才能避免元素烧损。这与现有技术中公告号为cn113355562b中公开的一种《批量热浸锌铝镁合金镀层及其制备方法和应用》中给出的结论不同。

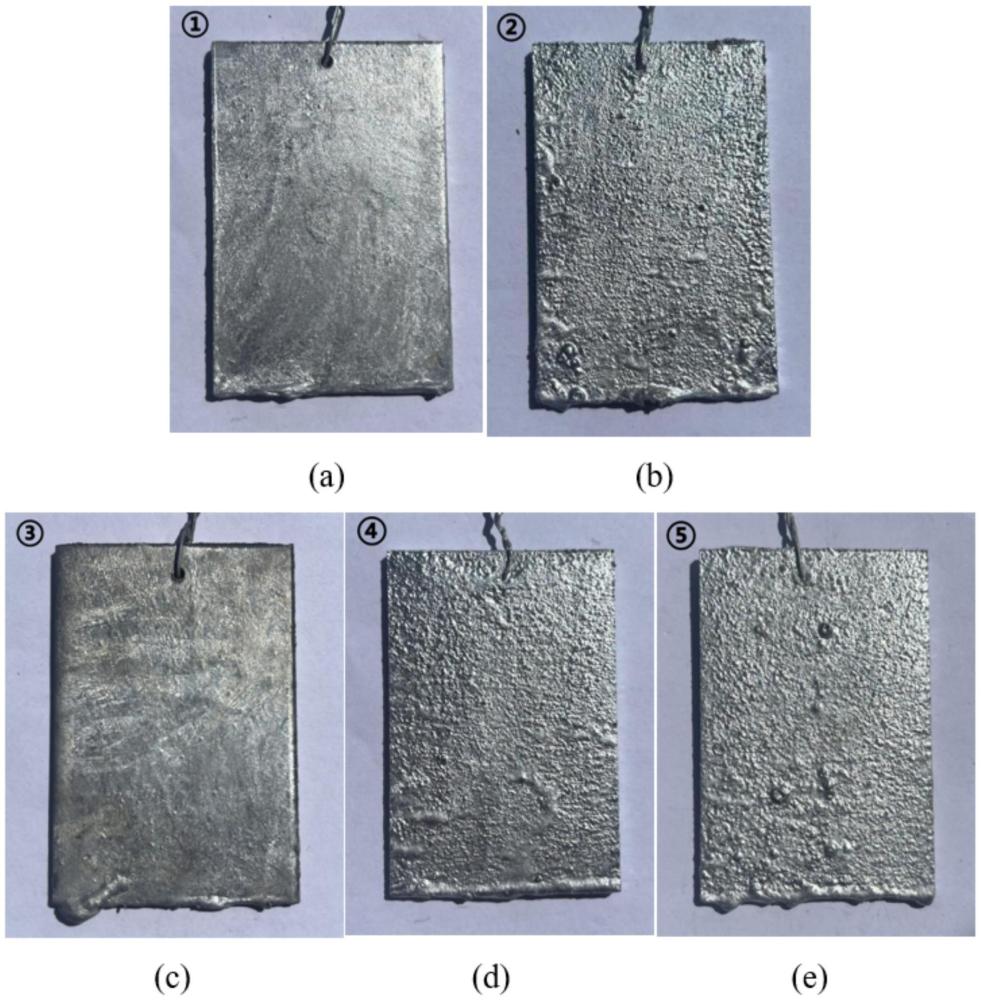

27、(5)申请人发现,利用本技术中的锌合金浴以及相应的活化液、助镀液进行批量热浸镀时,当热浸镀温度低于500℃时,锌铝镁镀层普遍出现脱镀漏镀现象,特别是温度在480℃以下,锌铝镁镀层脱镀漏镀严重,而在500℃过后,镀层外观较为光滑,且无锌渣的附着;510℃的镀层组织中,出现了zn/al/mgzn2三元共晶组织,因此本技术中的浸镀温度控制为500℃~540℃。

本文地址:https://www.jishuxx.com/zhuanli/20240822/280597.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表