一种低有机残留率粒径窄分布的光滑球形金粉的制备方法与流程

- 国知局

- 2024-08-22 14:55:29

本发明涉及贵金属粉体,尤其涉及一种低有机残留率粒径窄分布的光滑球形金粉的制备方法。

背景技术:

1、随着电子信息产业的高质量快速发展,电子产品向小型化、集成化、高频化方向发展,对其中应用相对广泛的厚膜集成电路要求亦越来越高,由此对厚膜浆料技术的质量要求更是毋庸置疑。金导体浆料因其优异导电性、稳定性、高可靠性被广泛应用于军用器件、车规电子组件、航空航天等领域。但随着应用条件变得越来越严苛,金导体浆料性能也需要不断完善才能达到应用要求。

2、金粉的粒径和形貌及颗粒表面有机物残留率对金导体浆料膜层的性能有至关重要的影响。有机残留率低可避免烧结膜层的起泡问题,表面无吸附的光滑球形颗粒间流动性好,便于玻璃的浸润,有利于金浆烧结的致密性,进而促进导电性能的提升,且使用适宜粒径范围内的金粉颗粒作为导电相制备金浆,也对金导体浆料附着力的提升有利。已有实践证明,金导体浆料应用中比较有用的导电相为颗粒表面无吸附及具有粒径窄分布,并在粒径窄分布基础上具有不同粒径大小的金粉颗粒。现有技术中大多使用液相化学还原法制备金粉,此方法工艺流程简单、操作容易,但所获金粉有机物残留率较高,导致后续金浆料膜层出现起泡、烧结不致密等问题,且金粉的形貌和粒径不易控制,造成生产过程中批次稳定性差的问题。针对有机残留率高的问题,有研究人员采用臭氧氧化处理的技术手段来处理预制金粉,以此来获得不含有机物、烧结反应活性更好的球形金粉,但不易于大批量生产。

3、综上所述,目前的金粉制备方法存在有机残留率高、形貌粒径不易控制、批次稳定性差、不利于放量生产的问题,亟需提供一种新的制备方法,以解决上述问题,满足金导体浆料的应用要求。

技术实现思路

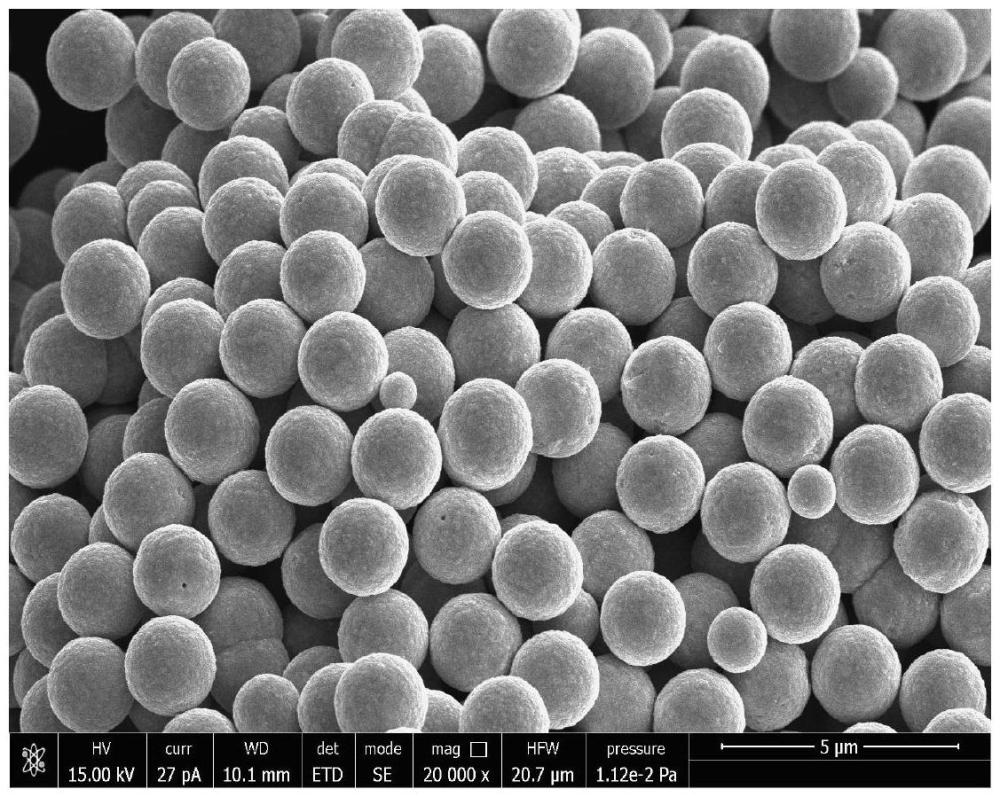

1、有鉴于此,本发明提供了一种低有机残留率粒径窄分布的光滑球形金粉的制备方法。本发明提供的制备方法制备的金粉有机残留率低、粒径分布窄、表面光滑无吸附物、分散性良好、球形度高,且操作简单,批次重复稳定性高,能够实现大批量生产,有效解决了金粉制备中有机物残留率高、形貌及粒径不易控制和批次稳定性差的问题。

2、为了实现上述发明目的,本发明提供以下技术方案:

3、一种低有机残留率粒径窄分布的光滑球形金粉的制备方法,包括以下步骤:

4、将氯金酸溶液和水-正丙醇混合溶剂混合,将所得混合液的ph值调节至3~6,得到反应金源液;

5、将表面活性剂溶液和所述反应金源液混合,得到预反应液;

6、将还原剂溶液和所述预反应液混合进行还原反应,将所得反应液依次进行陈化和固液分离,得到含金沉淀物;

7、将所述含金沉淀物在处理液中进行超声处理,之后依次进行固液分离和干燥,得到所述低有机残留率粒径窄分布的光滑球形金粉;所述处理液中的溶质包括过氧化氢、高锰酸钾和次氯酸钠中的一种或多种。

8、优选的,所述氯金酸溶液中金离子的质量浓度为50wt%;所述反应金源液中金离子的浓度为10~50g/l;所述氯金酸溶液和水-正丙醇混合溶剂的混合在水浴和搅拌条件下进行,所述水浴的温度为20~50℃,所述搅拌的速率为200~500rpm。

9、优选的,所述表面活性剂包括葡萄糖、阿拉伯树胶、聚乙烯吡咯烷酮、聚丙烯酸钠和多巴胺中的一种或多种;所述表面活性剂和所述反应金源液中金离子的质量比为0.03~0.3:1;所述表面活性剂溶液的溶剂为水或正丙醇。

10、优选的,所述还原剂包括水合肼、柠檬酸钠、抗坏血酸和亚磷酸钠中的一种或多种;所述还原剂溶液的溶剂为水;所述还原剂与所述反应金源液中金离子的摩尔比为3~6:1;所述水-正丙醇混合溶剂的体积与所述还原剂溶液中溶剂的体积之比为10:1~30:1。

11、优选的,所述还原剂溶液的配制方法为:将还原剂加入水中,在水浴条件下搅拌溶解,然后冷却,得到所述还原剂溶液;所述水浴的温度为50~80℃。

12、优选的,所述还原剂溶液和所述预反应液混合所得体系中,水和正丙醇的体积比为999:1~1:5;

13、所述还原剂溶液滴加到所述预反应液中进行还原反应,所述滴加的速率为1~4ml/s。

14、优选的,当所述处理液中的溶质包括过氧化氢时,所述处理液中过氧化氢的浓度为1~20wt%;当所述处理液中的溶质包括高锰酸钾时,所述处理液中高锰酸钾的浓度为0.005~0.1wt%;当所述处理液中的溶质包括次氯酸钠时,所述处理液中次氯酸钠的浓度为0.1~3wt%。

15、优选的,所述还原反应的温度为20~50℃,反应时间为1~2h。

16、优选的,所述陈化的温度为室温,时间为10~120min。

17、优选的,所述低有机残留率粒径窄分布的光滑球形金粉的有机残留率≤1.6‰,d90粒径和d10粒径的差值≤0.75μm。

18、本发明提供了一种低有机残留率粒径窄分布的光滑球形金粉的制备方法,包括以下步骤:将氯金酸溶液和水-正丙醇混合溶剂混合,将所得混合液的ph值调节至3~6,得到反应金源液;将表面活性剂溶液和所述反应金源液混合,得到预反应液;将还原剂溶液和所述预反应液混合进行还原反应,将所得反应液依次进行陈化和固液分离,得到含金沉淀物;将所述含金沉淀物在处理液中进行超声处理,之后依次进行固液分离和干燥,得到所述低有机残留率粒径窄分布的光滑球形金粉;所述处理液中的溶质包括过氧化氢、高锰酸钾和次氯酸钠中的一种或多种。与现有技术相比,本发明的有益效果如下:

19、1、本发明的溶剂体系使用水-正丙醇混合溶剂,能够适当提高溶液粘度,降低离子扩散速率,减缓反应速率,晶核达到过饱和度后变化很慢,后续有较多的金离子被还原用于晶核的生长,促使晶粒均匀长大,得到粒径分布较均匀的金粉颗粒,从而明显改善金粉颗粒的均一性和分散性,有效促进烧结膜层的致密性;进一步的,通过调节混合溶剂中水醇的配比能够调节溶剂体系的粘度,间接调节了溶液中离子扩散速率,进而实现金粉颗粒粒径的良好调控,且获得的金粉粒径分布较均匀。

20、2、本发明采用的处理液具有强氧化性,将初步制备的金粉沉淀物超声分散于处理液中,可以通过氧化去除金粉表面的有机物,降低金粉的有机物残留率,获得表面光滑无有机物吸附的金粉颗粒,改善金导体浆料烧结过程中金粉颗粒表面有机物未除尽而导致的起泡问题。

21、3、进一步的,本发明采用少量还原剂溶液添加到大量预反应液中的添加方式进行金粉制备,减少了大量额外溶液的引入对反应环境带来的变化,保证金晶核在形成和成长过程中的生长环境尽量一致,以获得粒径大小一致的颗粒。

22、综上所述,本发明使用液相化学还原法制备金粉,所得金粉有机残留率低、粒径分布窄、表面光滑无吸附物、分散性良好、球形度高、粒径大小可控,实施例结果表明,本发明制备的球形金粉有机残留率可低至0.73‰,d90和d10的差值可达0.25μm;利用本发明制备的金粉能够配制得到具有优异印刷性能、烧结性能和导电性能的金导体浆料;同时,本发明提供的制备方法工艺简单,操作方便,制备的金粉批次重复稳定性较好,可实现大批量放量生产。

本文地址:https://www.jishuxx.com/zhuanli/20240822/280426.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表