热压用钢板及其制造方法与流程

- 国知局

- 2024-08-22 14:52:22

本发明的实施方案涉及一种热压用钢板及其制造方法。

背景技术:

1、近年来,随着汽车行业环保规制和安全标准的加强,高强度钢在车辆的轻量化和稳定性方面的应用越来越多。另一方面,高强度钢可以相对于其重量确保高强度特性,但是由于在加工过程中材料发生断裂或者发生回弹现象,因此难以形成具有复杂和精确形状的产品。因此,作为解决这一问题的方法,热压成型的应用范围正在扩大。

2、热压成型是在高温下加热钢板并进行冲压加工,因此容易成型钢材,并且通过模具进行快速冷却,从而可以确保成型品的强度。然而,由于将钢板加热至高温以进行热压成型,因此存在钢板的表面被氧化的问题。为了解决这个问题,美国注册专利第6,296,805号发明提出了一种对经过镀铝的钢板进行热压成型的方法。根据美国注册专利第6,296,805号发明,由于镀铝层存在于钢板表面,因此可以防止钢板表面因加热钢板而被氧化。

3、然而,当钢板受热时,钢板中的fe扩散到镀铝层中,使镀铝层合金化,当对这种镀铝钢板进行热压成型时,因合金化而具有脆性的镀层可能会出现裂纹。另一方面,由于镀铝层不具有牺牲防腐蚀性,因此当镀层产生裂纹而钢板表面被暴露时,热压成型产品的耐蚀性会迅速降低。

4、另一方面,第10-2019-0077928号发明公开了一种镀铁铝基合金钢板,其包括形成于基体钢板表面的fe-al合金化镀层,当将fe-al合金化镀层在厚度方向上等分为四个层时,除最外层以外其余各层的硬度形成为小于其外层的硬度,从而抑制表面裂纹的发生。然而,由于fe-al合金化镀层的硬度朝向外侧降低,因此存在在热压工艺中fe-al合金化镀层附着在模具上并剥落的风险。

技术实现思路

1、技术问题

2、本发明的实施方案提供了一种热压用钢板及其制造方法,其可以在热压成型期间防止或最小化镀层中裂纹的发生。

3、技术方案

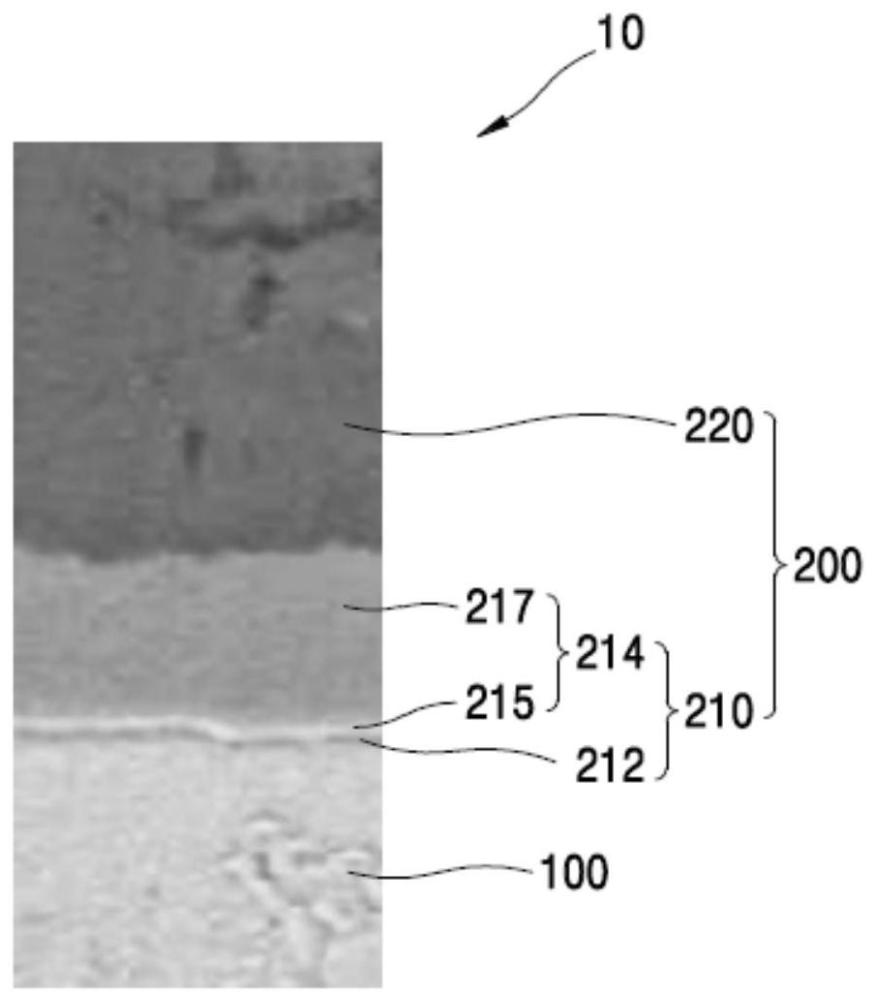

4、本发明的一实施方案公开了一种热压用钢板,其包括:基础钢板;和镀层,所述镀层设置在所述基础钢板上并具有依次堆叠的扩散层和表面层,其中,所述扩散层包括依次设置在所述基础钢板上并分别含有硅的fe-al合金化层和fe-al金属间化合物层,并且,所述fe-al金属间化合物层相对于所述扩散层的面积分率为84.5%至98.0%。

5、根据本发明实施方案,所述fe-al金属间化合物层可以包括依次堆叠的第一层和第二层,其中,所述fe-al合金化层的硬度可以大于所述第一层的第一硬度和第二层的第二硬度,并且所述第二硬度可以大于所述第一硬度。

6、根据本发明实施方案,所述扩散层相对于所述镀层的面积分率可以为10%至35%。

7、根据本发明实施方案,在所述fe-al合金化层、所述第一层和所述第二层中,铝含量可以在所述第一层中最低,硅含量可以在所述第一层中最高。

8、根据本发明实施方案,所述第一层的平均厚度可以为50nm至500nm,所述第二层的平均厚度可以为1μm至16μm。

9、根据本发明实施方案,所述fe-al合金化层的平均厚度可以为50nm至500nm。

10、根据本发明实施方案,所述fe-al合金化层相对于所述扩散层的面积分率可以为2.0%至15.5%。

11、根据本发明的实施方案,所述基础钢板可以包含如下重量百分比的组分:碳(c):0.01重量%至0.5重量%;硅(si):0.01重量%至1.0重量%;锰(mn):0.5重量%至3.0重量%;磷(p):大于0且小于等于0.05重量%;硫(s):大于0且小于等于0.01重量%;铝(al):大于0且小于等于0.1重量%;氮(n):大于0且小于等于0.001重量%;余量的铁(fe)和其他不可避免的杂质。

12、根据本发明的实施方案,所述基础钢板可以进一步包括铌(nb)、钛(ti)、铬(cr)、钼(mo)和硼(b)中的至少一种组分。

13、本发明的另一实施方案公开了一种热压用钢板的制造方法,其包括:将冷轧或热轧的基础钢板浸入温度为650℃至700℃的镀浴中,从而在所述基础钢板的表面形成热浸镀层;以及冷却步骤,其通过冷却形成有所述热浸镀层的所述基础钢板来形成镀层,所述镀浴包含如下重量百分比的组分:硅:4重量%至12重量%;铁:1.0重量%至4.0重量%;和余量的铝,所述冷却步骤包括:第一冷却步骤,其以第一平均冷却速度将所述基础钢板冷却至550℃;和第二冷却步骤,其以第二平均冷却速度将所述基础钢板冷却至室温,其中,所述第一平均冷却速度大于所述第二平均冷却速度。

14、根据本发明的实施方案,所述第一平均冷却速度可以为20℃/s或更高。

15、根据本发明的实施方案,所述基础钢板通过所述镀浴并浸入所述镀浴中,通过所述镀浴的所述基础钢板的通过速度可以为1mpm至250mpm。

16、根据本发明的实施方案,可以进一步包括:在所述冷却步骤之前,将空气或气体喷洒在所述基础钢板上以调整所述热浸镀层的厚度。

17、有益效果

18、根据本发明的实施方案,由于镀层包括fe-al金属间化合物层,因此可以更有效地防止或最小化热压用钢板在热压工艺中裂纹的发生。

19、另外,由于fe-al金属间化合物层包括依次堆叠的第一层和硬度大于第一层的第二层,因此可以提高镀层的附着力。

技术特征:1.一种热压用钢板,其包括:

2.根据权利要求1所述的热压用钢板,其中,所述fe-al金属间化合物层相对于所述扩散层的面积分率为84.5%至98.0%。

3.根据权利要求1所述的热压用钢板,其中,

4.根据权利要求1所述的热压用钢板,其中,

5.根据权利要求3所述的热压用钢板,其中,

6.根据权利要求3所述的热压用钢板,其中,

7.根据权利要求1所述的热压用钢板,其中,

8.根据权利要求1所述的热压用钢板,其中,

9.根据权利要求8所述的热压用钢板,其中,

技术总结本发明一种热压用钢板及其制造方法,所述热压用钢板包括:基础钢板;和镀层,所述镀层设置在所述基础钢板上并具有依次堆叠的扩散层和表面层,其中,所述扩散层包括依次设置在所述基础钢板上并分别含有硅的Fe‑Al合金化层和Fe‑Al金属间化合物层,所述镀层的平均厚度为10μm至50μm,并且所述Fe‑Al合金化层的平均厚度为50nm至500nm。技术研发人员:金成玟,崔惠琳受保护的技术使用者:现代制铁株式会社技术研发日:技术公布日:2024/8/20本文地址:https://www.jishuxx.com/zhuanli/20240822/280195.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表