一种呈蜂窝型结构的SnO2微球改性Ag/SnO2触点材料的制备方法

- 国知局

- 2024-08-22 14:51:20

本发明涉及增强相结构设计及ag/sno2复合材料的制备技术,特别是一种应用于纳米电接触、新能源低压开关电器等领域的兼具优异电学与电循环寿命的呈蜂窝型结构的sno2改性银基触点复合材料的制备方法。

背景技术:

0、技术背景

1、二氧化锡(sno2)属于一种宽带隙的金属氧化物半导体,因其优良的理化性质而被广泛应用于锂电池、气敏传感器、电工合金等领域。就目前而言,sno2作为一种重要的银基复合材料(ag/meo)体系中的增强相材料已在电工合金领域取得了长足的发展,但是由二氧化锡增强相组成的ag/sno2材料存在接触电阻高、电寿命短等问题,一旦失效,会导致电力系统瘫痪、交通设施失控等重大安全事故,经济和社会损失难以估量。

2、迄今为止,sno2增强相结构如纳米带、纳米线、纳米棒、纳米管和微球等已有文献报道。其中,传统合成sno2微球的制备技术主要采用溶胶-凝胶法、水热法、模板法等。但是这些方法所合成的sno2微球结晶状态基本上为晶态,而且存在反应周期长、高温高压、模板去除等相关问题,造成sno2微球的制造成本高、反应条件苛刻,制约了sno2微球的批量化制造,难以在电工合金领域得以拓展应用。而且,至目前文献资料中尚未见关于呈蜂窝型结构sno2微球改性ag/sno2触点材料的研究报道。

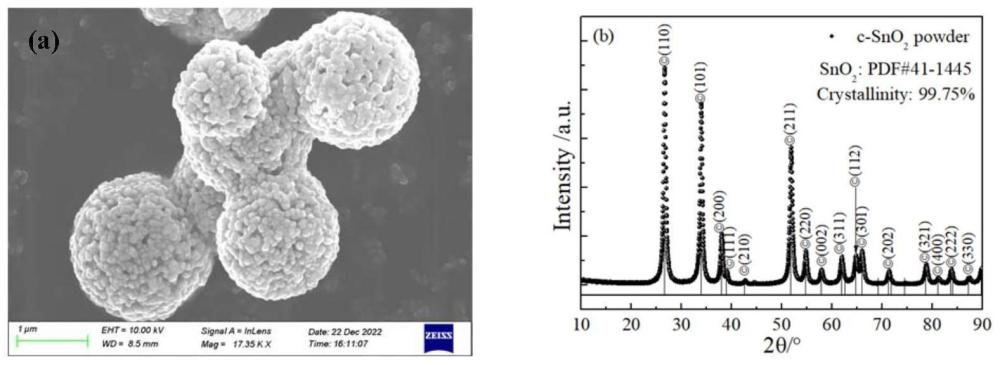

技术实现思路

1、本发明要解决的技术问题是,提供一种呈蜂窝型结构的sno2微球改性ag/sno2触点材料的制备方法。该方法单纯从sno2增强相结构设计理念出发,构筑呈蜂窝型结构特征的sno2增强相新型结构,大幅提升ag/sno2触点材料电学、电寿命等综合电气性能,有效解决了传统ag/sno2触点材料的接触电阻高、电寿命短等行业瓶颈问题,为生产企业的批量化制造综合电气性能的ag/sno2触点材料新体系提供全新的合成策略。

2、为解决上述技术问题,本发明所采用的技术方案如下:

3、(一)蜂窝型结构sno2增强相粉体的合成

4、(1)将sn源溶解于去离子水、乙醇或dmf中,配制成浓度为0.2~0.8mol/l的溶液a;sn源为二氯化锡、四氯化锡或丙烷磺酸锡其中一种。

5、(2)配制浓度为0.3~0.8g/ml的碱性溶液;碱性溶液为氢氧化铝、碳酸氢氨或磷酸二氢钠其中一种。

6、(3)往溶液a中加入步骤(2)配制的碱性溶液,调节ph值为8~12;随后,继续引入质量分数占sn源总量为0.1~0.5wt.%的非离子型表面活性剂,充分溶解后,形成透明溶液b;其中,非离子型表面活性剂为三乙醇胺、span(司盘)-40或聚氧乙烯胺中的一种。

7、(4)将步骤(3)中的透明溶液b在5℃~60℃、0.1~0.8mpa大气压强条件下,持续反应48h~72h;反应完成后再用去离子水、酒精洗涤,最后干燥处理即可得到非晶态sno2微球。所述反应温度优选25℃。

8、(5)将上述合成的非晶态sno2微球进行如下焙烧处理:焙烧温度200~1200℃,焙烧时间3~8h;氧分压0.1~0.5mpa。经焙烧工艺处理后,即可制备出呈蜂窝型结构的sno2微球,通过改变焙烧处理条件,可得到蜂窝内部sno2晶粒尺寸大小可调(1~70nm)、结晶度(50.67~99.75%)可控的sno2微球。

9、(二)蜂窝型结构sno2增强改性银基触点材料的制备

10、(1)将上述合成的蜂窝型结构sno2增强相粉体与化学银粉按照质量比88:12在行星式球磨机中混合球磨6~18h,球磨速度为100~300rpm,球料比为(3~10):1。使用直径为70mm、高度为70mm的玛瑙罐和直径为25mm的玛瑙球,并添加质量分数占球磨物料总量10~30wt.%的无水乙醇(ar,≥99.7%,scr)作为过程控制剂,球磨反应结束后得到ag-sno2复合粉体。

11、(2)将制备的ag-sno2复合粉体装入直径为40mm、高度为100mm的圆柱形不锈钢模具中,并在8~20mpa的液压压力下压制30~60s,所获得的ag/sno2压锭块置入真空管式炉中于850~940℃下持续反应烧结5~20h。

12、(3)所获得的ag/sno2烧结块在25mpa的液压压力作用下通过热挤压工艺制备出直径3.2mm的ag/sno2挤压丝材,相应的热挤压温度750~900℃。

13、(4)ag/sno2挤压丝材进行9道次的累积旋锻和拉拔工艺,从而可制备得到呈蜂窝型结构的sno2微球改性ag/sno2触点复合材料。第1道次至第6道次的旋锻形变量为10%,在此期间每一道次旋锻后均进行去应力退火处理:退火温度650~880℃,退火时间1.5~6h;第7道次至第8道次的形变量为5%,在此期间第7和第8道次进行旋锻工艺处理,相应的去应力退火温度520~840℃,退火时间1~4h,而第9道次的形变量为2%,在此形变过程中进行拉拔工艺处理,相应的去应力退火温度350~550℃,退火时间6h~12h。

14、本发明的发明原理为:

15、通过溶胶在静电自组装的过程中自发地进行“溶解-沉淀”反应,依靠非离子型表面活性剂表面的亲水基与溶胶形核质点之间的相互作用,起到分散、凝聚润湿等作用,从而达到加快析出产物的凝聚聚沉速率,且又保证析出产物的良好分散特性。基于这个思路,控制自组装工艺参数,高效宏量析出具有非晶特性的sno2微球。后续,可通过调节焙烧制度进行非晶晶化转变,得到系列蜂窝内部sno2晶粒尺寸与结晶度可控的sno2微球产品。相比于直接制备晶态微球而言,该方法无需像前者那样需要依赖高温高压下的水热反应才能制得晶态微球,具有低制造成本、高产率等技术优势。

16、因此,本发明采用改进的溶胶自组装合成辅以焙烧晶化工艺技术制备了呈蜂窝型结构的sno2微球,通过改变烧结处理条件可制得蜂窝内部sno2晶粒尺寸大小可调、结晶度可控的sno2微球;同时,运用累积旋锻和拉拔工艺研制了相应的系列改性ag/sno2触点材料,综合改善了系列改性ag/sno2触点材料的抗拉强度、抗熔焊力、电寿命等机械与电气性能,进而提升ag/sno2触点材料的抗熔焊能力和电寿命服役能力。

17、本发明的有益效果为:

18、(1)本发明通过改进的溶胶自组装结合焙烧晶化工艺技术研制了可实现规模化生产呈蜂窝型结构的sno2微球,该方法可制得具有蜂窝内部sno2晶粒尺寸大小可调(1~70nm)、结晶度(50~99%)可控的sno2微球。本发明在原有研究基础上引入少量非离子型表面活性剂,表面活性剂分子由于存在独特的两亲结构而具有降低表面张力,起到分散、凝聚润湿等作用,从而可加快析出物的凝聚聚沉速率。因此,本发明通过加入非离子型表面活性剂,可大大提升溶胶自组装析出非晶微球的形成速率,最终可将反应时间由5-14天缩短为2-3天。

19、(2)相比于传统ag/sno2触点材料,呈蜂窝型结构的sno2微球改性ag/sno2触点复合材料在机械性能、抗熔焊力、电寿命等性能上表现优异。

本文地址:https://www.jishuxx.com/zhuanli/20240822/280136.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表