一种高密度钨钛靶材热压生产方法与流程

- 国知局

- 2024-08-22 14:23:05

本发明涉及热压粉末冶金,具体是一种高密度钨钛靶材热压生产方法。

背景技术:

1、钨,一种金属元素。原子序数74,原子量183.84。钢灰色或银白色,硬度高,熔点高,常温下不受空气侵蚀;主要用途为制造灯丝和高速切削合金钢、超硬模具,也用于光学仪器,化学仪器。

2、钛,一种化学元素,化学符号ti,原子序数22,在化学元素周期表中位于第4周期、第ivb族。是一种银白色的过渡金属,其特征为重量轻、强度高、具金属光泽,耐湿氯气腐蚀。

3、钨钛合金是一种钨和钛的合金,其主要成分是由钨、钛和其他的杂质元素,具有高强度,高温耐氧化性能和较好的耐腐蚀性能,常用于制造航空发电机、火箭发动机和高温炉具等高温应用。

4、常规的制作钨钛合金的方法有:1.传统的铸造材料加工;2.铸造;3.粉末冶金法。

5、但是,由于钨的高熔点,低脆性难以加工,钨和钛的密度相差较大,难以合金化达到理想且均一的密度。基于上述问题,我们提供了一种高密度钨钛靶材热压生产方法,以解决上述所提到的问题。

技术实现思路

1、本发明的目的在于提供一种高密度钨钛靶材热压生产方法,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

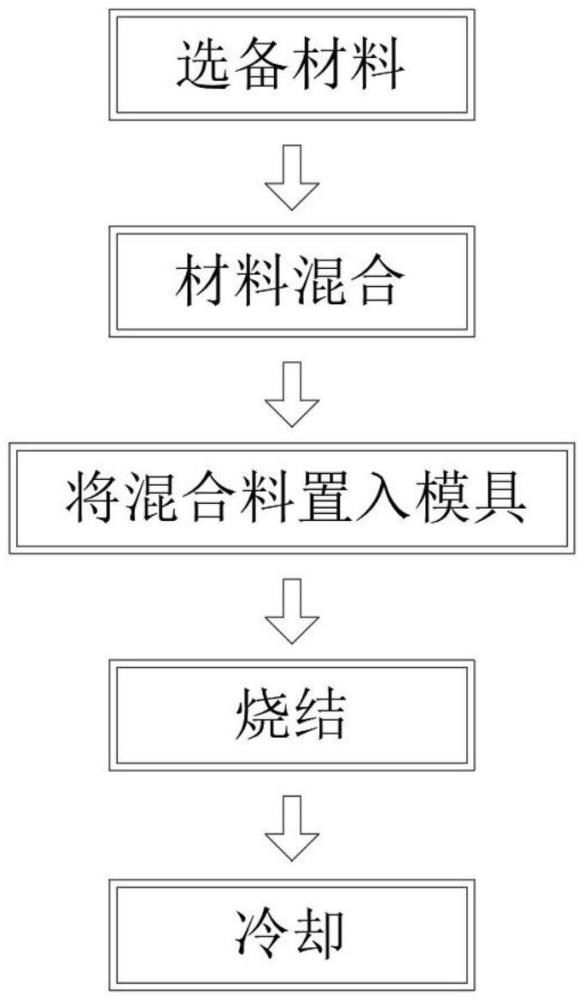

3、一种高密度钨钛靶材热压生产方法,包括以下步骤:

4、步骤1、按重量份选取:钨粉80-90份、钛粉10-20份、铁粉0.03-0.05份、脱模剂0.1-0.5份;

5、步骤2、将称量好的钨粉、钛粉、铁粉和脱模剂加入混粉机中,加入0.03-0.05mpa的氩气或氮气保护气体充分混合;

6、步骤3、将混合好的粉末快速加入合适的模具中,与石墨模具接触面用石墨纸隔绝防止材料掺碳,填充之后手动或液压机微压固粉,降低粉末的松散密度;

7、步骤4、将步骤3的模具放入热压炉中迅速升温到200-400摄氏度,然后进行排气;

8、步骤5、排气结束后将模具迅速升温到950-1050摄氏度,预烧结持续10-30分钟;

9、步骤6、预烧结结束后,缓慢升温到1250-1350摄氏度烧结,并添加30-50mpa压力,进行保温保压,最后随炉自然冷却到室温得到高密度的钨钛靶材。

10、作为本发明进一步的方案:所述步骤1选取的钨粉和钛粉粒度控制在5-15微米。

11、作为本发明再进一步的方案:所述步骤2中混粉机选用三维混动机,混粉时间按照1-2h/kg进行。

12、作为本发明再进一步的方案:所述步骤4中,模具选用三寸圆靶模具。

13、作为本发明再进一步的方案:所述步骤4中,升温前炉体真空度应低于0.008pa。

14、作为本发明再进一步的方案:所述步骤4中,排气结束真空不高于0.01pa。

15、作为本发明再进一步的方案:所述步骤4中,排气时间为25-35分钟。

16、作为本发明再进一步的方案:所述步骤6中,升温速率不高于8-10摄氏度/分钟。

17、作为本发明再进一步的方案:所述步骤6中,保温保压时间60-120分钟。

18、与现有技术相比,本发明的有益效果是:本发明降低材料的熔点和烧结给压时间;受热均匀有助于粉末颗粒的接触和扩散、流动等传质过程;粉料处于热塑性状态,形变阻力小,易于塑性流动和致密化;添加微量铁做助烧结剂,更好使其合金化。

技术特征:1.一种高密度钨钛靶材热压生产方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种高密度钨钛靶材热压生产方法,其特征在于,所述步骤1选取的钨粉和钛粉粒度控制在5-15微米。

3.根据权利要求1所述的一种高密度钨钛靶材热压生产方法,其特征在于,所述步骤2中混粉机选用三维混动机,混粉时间按照1-2h/kg进行。

4.根据权利要求1所述的一种高密度钨钛靶材热压生产方法,其特征在于,所述步骤4中,模具选用三寸圆靶模具。

5.根据权利要求1所述的一种高密度钨钛靶材热压生产方法,其特征在于,所述步骤4中,升温前炉体真空度应低于0.008pa。

6.根据权利要求1所述的一种高密度钨钛靶材热压生产方法,其特征在于,所述步骤4中,排气结束真空不高于0.01pa。

7.根据权利要求1所述的一种高密度钨钛靶材热压生产方法,其特征在于,所述步骤4中,排气时间为25-35分钟。

8.根据权利要求1所述的一种高密度钨钛靶材热压生产方法,其特征在于,所述步骤6中,升温速率不高于8-10摄氏度/分钟。

9.根据权利要求1所述的一种高密度钨钛靶材热压生产方法,其特征在于,所述步骤6中,保温保压时间60-120分钟。

技术总结本发明公开了一种高密度钨钛靶材热压生产方法,包括以下步骤:步骤1、按重量份选取:钨粉80‑90份、钛粉10‑20份、铁粉0.03‑0.05份、脱模剂0.1‑0.5份;步骤2、将称量好的钨粉、钛粉、铁粉和脱模剂加入混粉机中,加入0.03‑0.05Mpa的氩气或氮气保护气体充分混合;步骤3、将混合好的粉末快速加入合适的模具中,与石墨模具接触面用石墨纸隔绝防止材料掺碳,填充之后手动或液压机微压固粉,降低粉末的松散密度;本发明降低材料的熔点和烧结给压时间;受热均匀有助于粉末颗粒的接触和扩散、流动等传质过程;粉料处于热塑性状态,形变阻力小,易于塑性流动和致密化;添加微量铁做助烧结剂,更好使其合金化。技术研发人员:曾富强,邹硕华,叶天明受保护的技术使用者:长沙鑫康新材料有限公司技术研发日:技术公布日:2024/8/20本文地址:https://www.jishuxx.com/zhuanli/20240822/278475.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表