用于航空发动机的高强耐磨不锈钢渗氮零件及其制备方法与流程

- 国知局

- 2024-08-22 14:21:48

本发明涉及航空发动机中不锈钢零件制造,具体涉及一种用于航空发动机的高强耐磨不锈钢渗氮零件及其制备方法。

背景技术:

1、13cr11ni2w2mov、14cr12ni2wmovnb是马氏体型热强不锈钢,其室温拉伸强度、持久强度极限及蠕变极限均较高,并具有更好的韧性和抗氧化性能,在淡水和湿空气中有较好的耐蚀性,近年来该材料在航空发动机零件中应用越来越广泛。该材料用于制造时对局部表面耐磨性要求较高,需要经表面强化后才能使用,通常是对零件局部表面做渗氮处理。13cr11ni2w2mov、14cr12ni2wmovnb两项材料含合金元素较多,会阻碍氮原子的扩散,渗氮速度较慢,因而渗氮时间较长,渗氮过程氮势较高,会造成大量的氮原子在渗层表面晶界处堆积,使渗层表面脆性较大,基体材料晶粒较大时,单位面积内晶界较少,加剧了氮化物在晶界聚集,易使晶界处开裂,渗氮层金相检查存在裂纹;基体材料晶粒粗大不均匀,使渗氮后心部组织不均匀,粗大晶粒处组织不满足渗氮后组织验收要求;对渗氮层磨削时,磨削参数不合理,冷却不充分、砂轮材料选择不当或修正不及时等使渗氮面机加后“麻点”掉块。

2、而航空发动机渗氮零件,不仅要求零件表面具备渗氮后耐磨的特性,还需心部基体具备高强度、组织均匀一致的特性。目前在13cr12ni2wmovnb、13cr11ni2w2mov不锈钢棒材制备过程中,未形成渗氮零件用棒材的组织均匀性及晶粒细化技术,未将棒材制备工艺与渗氮零件要求相结合,制备出的棒材组织不能满足零件在渗氮后的组织要求,不仅渗氮后心部组织不均匀,且渗氮后零件存在裂纹。

技术实现思路

1、有鉴于此,本发明实施例提供一种用于航空发动机的高强耐磨不锈钢渗氮零件及其制备方法,本发明可有效细化棒材晶粒,避免渗层组织开裂和心部组织不均匀问题,使制备的渗氮钢制零件满足航空发动机高强、耐磨零件使用要求。

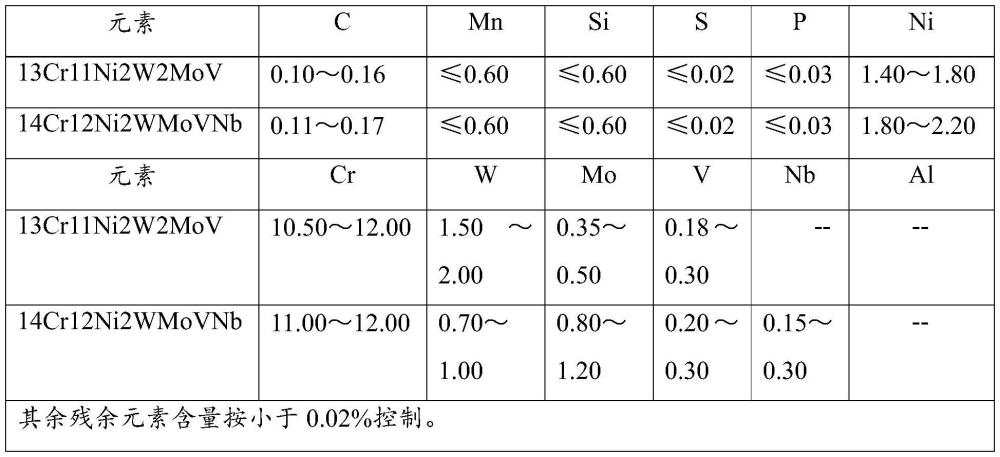

2、本申请实施例提供以下技术方案:一种用于航空发动机的高强耐磨不锈钢渗氮零件,按重量百分比计,包括如下成分:c:0.10~0.17%、mn≤0.60%、si≤0.60%、s≤0.02%、p≤0.03%、ni:1.40~2.20%、cr:10.50~12.00%、w:0.70~2.00%、mo:0.35~1.20%、v:0.18~0.30%,余量为f e及含量小于0.02%的杂质元素。

3、根据本申请一种实施例,按重量百分比计,包括如下成分:c:0.10~0.16%、mn≤0.60%、si≤0.60%、s≤0.02%、p≤0.03%、ni:1.40~1.80%、cr:10.50~12.00%、w:1.50~2.00%、mo:0.35~0.50%、v:0.18~0.30%,余量为fe及含量小于0.02%的杂质元素。

4、根据本申请一种实施例,按重量百分比计,还包括nb:0.15~0.30%。

5、根据本申请一种实施例,包括如下成分:c:0.11~0.17%、mn≤0.60%、si≤0.60%、s≤0.02%、p≤0.03%、ni:1.80~2.20%、cr:11.00~12.00%、w:0.70~1.00%、mo:0.80~1.20%、v:0.20~0.30%、nb:0.15~0.30%,余量为f e及含量小于0.02%的杂质元素。

6、根据本申请一种实施例,按重量百分比计,v的含量为0.25~0.29%。

7、本申请还提供一种如上述的用于航空发动机的高强耐磨不锈钢渗氮零件的制备方法,包括:

8、将所述不锈钢渗氮零件的原料经过电炉初炼、炉外精炼、浇铸直径φ400的电极棒、电渣重熔φ550mm电渣锭,退火后得到钢锭;

9、将所述钢锭加热至1050℃~1080℃,进行锻造和轧制后得到不锈钢棒材;

10、对所述不锈钢棒材进行渗氮处理,获得所述不锈钢渗氮零件,其中,渗氮过程中控制渗氮氮势kn=0.2。

11、根据本申请一种实施例,所述锻造和轧制的过程中,开锻/开轧温度≥1050℃,终锻/终轧温度≥850℃进行控制。

12、根据本申请一种实施例,所述渗氮过程中控制渗氮炉内温度为600~650℃。

13、根据本申请一种实施例,所述锻造过程中的棒材加热保温温度为1080℃。

14、根据本申请一种实施例,所述不锈钢棒材的晶粒度满足6~8级。

15、与现有技术相比,本发明采用的上述至少一个技术方案能够达到的有益效果至少包括:本发明的不锈钢冶炼、锻造、轧制过程中分别采用细化晶粒的方法,与现有不锈钢棒材制备工艺和渗氮工艺相比,其有效的冶炼成分控制、锻造轧制温度控制、渗氮处理时适宜的渗氮过程氮势控制,可有效细化棒材晶粒,避免渗层组织开裂和心部组织不均匀问题,使制备的渗氮钢制零件心部组织均匀,渗层表面无裂纹,在磁粉探伤后无异常显示,满足航空发动机高强、耐磨零件使用要求。本发明应用前景广阔,可为钢制渗氮件应用于航空发动机零部件的设计与制造提供技术方法,对钢制零件在航空发领域的使用具有实用意义。

技术特征:1.一种用于航空发动机的高强耐磨不锈钢渗氮零件,其特征在于,按重量百分比计,包括如下成分:c:0.10~0.17%、mn≤0.60%、si≤0.60%、s≤0.02%、p≤0.03%、ni:1.40~2.20%、cr:10.50~12.00%、w:0.70~2.00%、mo:0.35~1.20%、v:0.18~0.30%,余量为fe及含量小于0.02%的杂质元素。

2.根据权利要求1所述的用于航空发动机的高强耐磨不锈钢渗氮零件,其特征在于,按重量百分比计,包括如下成分:c:0.10~0.16%、mn≤0.60%、si≤0.60%、s≤0.02%、p≤0.03%、ni:1.40~1.80%、cr:10.50~12.00%、w:1.50~2.00%、mo:0.35~0.50%、v:0.18~0.30%,余量为fe及含量小于0.02%的杂质元素。

3.根据权利要求1所述的用于航空发动机的高强耐磨不锈钢渗氮零件,其特征在于,按重量百分比计,还包括nb:0.15~0.30%。

4.根据权利要求3所述的用于航空发动机的高强耐磨不锈钢渗氮零件,其特征在于,包括如下成分:c:0.11~0.17%、mn≤0.60%、si≤0.60%、s≤0.02%、p≤0.03%、ni:1.80~2.20%、cr:11.00~12.00%、w:0.70~1.00%、mo:0.80~1.20%、v:0.20~0.30%、nb:0.15~0.30%,余量为fe及含量小于0.02%的杂质元素。

5.根据权利要求1所述的用于航空发动机的高强耐磨不锈钢渗氮零件,其特征在于,按重量百分比计,v的含量为0.25~0.29%。

6.一种如权利要求1至5任一项所述的用于航空发动机的高强耐磨不锈钢渗氮零件的制备方法,其特征在于,包括:

7.根据权利要求6所述的用于航空发动机的高强耐磨不锈钢渗氮零件的制备方法,其特征在于,所述锻造和轧制的过程中,开锻/开轧温度≥1050℃,终锻/终轧温度≥850℃进行控制。

8.根据权利要求6所述的用于航空发动机的高强耐磨不锈钢渗氮零件的制备方法,其特征在于,所述渗氮过程中控制渗氮炉内温度为600~650℃。

9.根据权利要求6所述的用于航空发动机的高强耐磨不锈钢渗氮零件的制备方法,其特征在于,所述锻造过程中的棒材加热保温温度为1080℃。

10.根据权利要求6所述的用于航空发动机的高强耐磨不锈钢渗氮零件的制备方法,其特征在于,所述不锈钢棒材的晶粒度满足6~8级。

技术总结本发明提供了一种用于航空发动机的高强耐磨不锈钢渗氮零件及其制备方法,涉及航空发动机中不锈钢零件制造技术领域,按重量百分比计,所述不锈钢渗氮零件包括如下成分:C:0.10~0.17%、Mn≤0.60%、Si≤0.60%、S≤0.02%、P≤0.03%、Ni:1.40~2.20%、Cr:10.50~12.00%、W:0.70~2.00%、Mo:0.35~1.20%、V:0.18~0.30%,余量为F e及含量小于0.02%的杂质元素。本发明可有效细化棒材晶粒,避免渗层组织开裂和心部组织不均匀问题,使制备的渗氮钢制零件心部组织均匀,渗层表面无裂纹,满足航空发动机高强、耐磨零件使用要求。技术研发人员:王艳,龙阅文,苏静,邓娟,赵刚,李欣,王秋玉,胡进受保护的技术使用者:中国航发成都发动机有限公司技术研发日:技术公布日:2024/8/20本文地址:https://www.jishuxx.com/zhuanli/20240822/278333.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表