一种解决未经RH真空脱气处理的55SiCr线材元素偏析的方法与流程

- 国知局

- 2024-08-22 14:22:29

本发明涉及合金冶炼,具体涉及一种解决未经rh真空脱气处理的55sicr线材元素偏析的方法。

背景技术:

1、弹簧钢线材55sicr主要用于制作对高应力及高工作疲劳度要求较高的汽车悬架弹簧,该钢种成分中的c、cr元素含量都比较高,未经rh工序处理得到成品线材,元素偏析较为严重,成品线材合金组织中易形成诸如中心马氏体岛、网状碳化物crc等有害成分,使得线材热轧态人工时效后平均断面收缩率要比过rh工序处理得到的55sicr线材低10%,难以满足下游用户的使用要求。

技术实现思路

1、现有技术中存在的问题是:线材55sicr生产过程中若未经过rh工序处理,所获成品线材合金组织中易形成网状碳化物crc,线材热轧态人工时效后平均断面收缩率较低。针对上述问题,本发明提供一种解决未经rh真空脱气处理的55sicr线材元素偏析的方法,包括以下步骤:

2、(1)精炼炉冶炼,

3、将铁水、废钢按照质量比90-100:20-30投入精炼炉中精炼,精炼结束后,获得钢水;

4、(2)lf精炼,

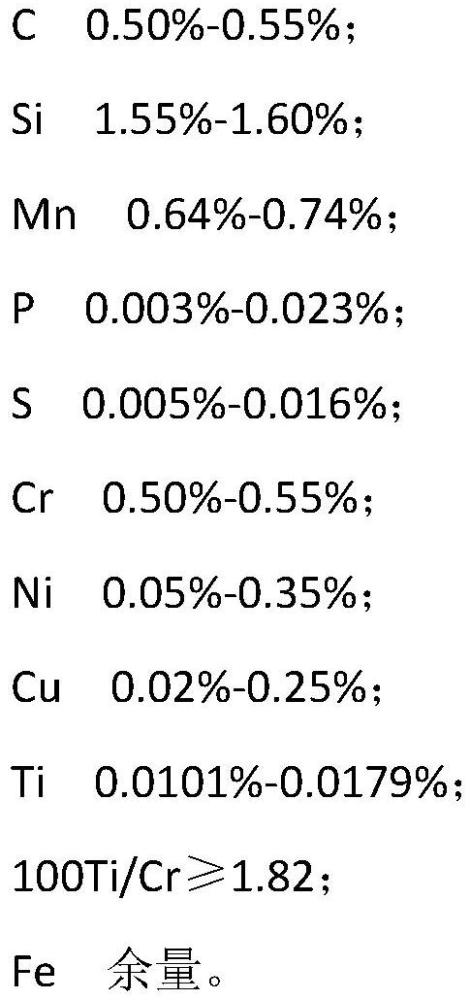

5、将钢水投入lf精炼炉中进行精炼,精炼结束后,补加钛铁线,随后底吹ar气,ar气流量112-150l/min,ar气流下搅拌反应15-20min,即获得上连铸钢水,所述上连铸钢水以质量百分含量计,包括以下成分:

6、c 0.50%-0.55%;

7、si 1.55%-1.60%;

8、mn 0.64%-0.74%;

9、p 0.003%-0.023%;

10、s 0.005%-0.016%;

11、cr 0.50%-0.55%;

12、ni 0.05%-0.35%;

13、cu 0.02%-0.25%;

14、ti 0.0101%-0.0179%;

15、100ti/cr≥1.82;

16、fe余量。

17、(3)连铸,

18、上连铸钢水经中间包浇铸后,在结晶器内凝固形成连铸坯,浇铸前中间包内的钢水温度高于钢水液相线温度15-35℃,连铸坯的恒拉速2.3±0.05m/min,采用轻压下技术对连铸坯凝固末期两相区铸坯的表面施加压力,压下量依次为5±0.05mm、6±0.05mm、6±0.05mm、4±0.05mm、3±0.05mm;

19、(4)轧制,

20、将连铸坯置于步进式加热炉中,并于800℃-1180℃下加热85min-160min,之后在850℃-1100℃温度范围内,依次经过粗、中、精、kock轧机轧制工序,得到横截面为圆的型材;

21、(5)吐丝,

22、步骤(4)所获横截面为圆的型材经吐丝机吐丝加工,吐丝温度为730-760℃,吐丝过程中采用斯太尔摩冷却风机对丝材进行降温,丝材的终冷温度为560-580℃,吐丝机的前3段对辊辊速分别为24±0.05m/min、26±0.05m/min、28±0.05m/min,后8段对辊辊速为10-15m/min,吐丝过程中,后8段对辊对应的斯太尔摩冷却风机保温罩全部关闭,控制丝材出罩温度560-580℃,

23、(6)集卷,

24、吐丝后的丝材形成集卷,并在室温下避风自然空冷。

25、优选地,步骤(1)所获钢水,以质量百分含量计,包括以下成分:

26、c 0.51%-0.57%;

27、si 1.48%-1.58%;

28、mn 0.65%-0.70%;

29、p 0.009%-0.017%;

30、s 0.004%-0.010%;

31、cr 0.52%-0.57%;

32、ni 0.07%-0.23%;

33、cu 0.08%-0.21%;

34、ti 0.006%-0.008%;

35、100ti/cr≥1.05;

36、fe余量。

37、优选地,所述废钢的牌号包括20、20管、20g、q195中的至少一种。

38、优选地,所述钛铁线中ti与fe的质量比为10-45:50-80。

39、优选地,步骤(1)中精炼出钢温度1600℃-1625℃,精炼过程中持续搅拌并同时底吹氧气,氧气流量是13000-15000l/min,待钢水中c元素的质量百分含量降至0.05-0.10%时出钢,将钢水转移至钢包中,出钢1/3时在钢包中加入2370-2895kg硅铁合金,每110-125t钢水中加入2370-2895kg硅铁合金,出钢结束后,在钢包内底吹ar气,ar流量480-500l/min,同时在钢包中加入300kg石灰,每110-125t钢水中加入300kg石灰,精炼结束后,获得钢水;

40、优选地,步骤(2)中lf精炼初期加入石灰,每110-125t钢水中加入200kg-400kg石灰,

41、控制精炼终渣中cao与sio2的质量比为1.5-2.0:1,lf精炼温度为1514-1569℃,精炼过程中持续搅拌并底吹ar气20-30min,ar气流量为280-300l/min,精炼结束后,补加钛铁线,随后持续搅拌同时开始底吹ar气15-20min,ar气流量110-150l/min,即获得上连铸钢水。

42、优选地,步骤(3)所获连铸坯的实际横截面为137mm×137mm至167mm×167mm。

43、本发明具有如下的有益效果:

44、本发明经过长期实验及量产跟踪研究,调整了55sicr的配方,并采用小方坯、高拉速、大压下量、低温快速吐丝相结合的工艺,显著改善了55sicr线材未经rh工序处理易出现网状碳化物crc层析的问题,使所获55sicr线材热轧态人工时效后平均断面收缩率提升到10%以上,该工艺具有较好的产业前景,所获55sicr线材成本更低,具有较好的市场竞争力。

技术特征:1.一种解决未经rh真空脱气处理的55sicr线材元素偏析的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种解决未经rh真空脱气处理的55sicr线材元素偏析的方法,其特征在于,步骤(1)所获钢水,以质量百分含量计,包括以下成分:

3.根据权利要求1所述的一种解决未经rh真空脱气处理的55sicr线材元素偏析的方法,其特征在于,所述废钢的牌号包括20、20管、20g、q195中的至少一种。

4.根据权利要求1所述的一种解决未经rh真空脱气处理的55sicr线材元素偏析的方法,其特征在于,所述钛铁线中ti与fe的质量比为10-45:50-80。

5.根据权利要求1所述的一种解决未经rh真空脱气处理的55sicr线材元素偏析的方法,其特征在于,步骤(1)中精炼出钢温度1600℃-1625℃,精炼过程中持续搅拌并同时底吹氧气,氧气流量是13000-15000l/min,待钢水中c元素的质量百分含量降至0.05-0.10%时出钢,将钢水转移至钢包中,出钢1/3时在钢包中加入2370-2895kg硅铁合金,每110-125t钢水中加入2370-2895kg硅铁合金,出钢结束后,在钢包内底吹ar气,ar流量480-500l/min,同时在钢包中加入300kg石灰,每110-125t钢水中加入300kg石灰,精炼结束后,获得钢水。

6.根据权利要求1所述的一种解决未经rh真空脱气处理的55sicr线材元素偏析的方法,其特征在于,步骤(2)中lf精炼初期加入石灰,每110-125t钢水中加入200kg-400kg石灰,

7.根据权利要求1所述的一种解决未经rh真空脱气处理的55sicr线材元素偏析的方法,其特征在于,步骤(3)所获连铸坯的实际横截面为137mm×137mm至167mm×167mm。

技术总结本发明涉及合金冶炼技术领域,具体涉及一种解决未经RH真空脱气处理的55SiCr线材元素偏析的方法。线材55SiCr生产过程中若未经过RH工序处理,所获成品线材合金组织中易形成网状碳化物CrC,线材热轧态人工时效后平均断面收缩率较低。针对上述问题,本发明提供一种解决未经RH真空脱气处理的55SiCr线材元素偏析的方法,该方法不仅调整了55SiCr的配方,同时还采用小方坯、高拉速、大压下量、低温快速吐丝相结合的工艺,最终改善了55SiCr线材未经RH工序处理易出现网状碳化物CrC层析的问题,使所获55SiCr线材热轧态人工时效后平均断面收缩率提升到10%以上,该工艺具有较好的产业前景,所获55SiCr线材成本更低,市场竞争力更强。技术研发人员:李翔,廖家明,来永彪,王礼银,林俊,赵阳,沈艳,黄云飞,王昌超受保护的技术使用者:常州中天特钢有限公司技术研发日:技术公布日:2024/8/20本文地址:https://www.jishuxx.com/zhuanli/20240822/278411.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。