一种分解极性胶水的方法与流程

- 国知局

- 2024-08-22 14:55:28

本发明涉及除胶技术的,尤其是涉及一种分解极性胶水的方法。

背景技术:

1、随着锂电池技术的不断发展,以及锂电池储能要求不断提高,除了采用储能性能更高的电芯材料外,一种由电池单体直接成组为电池包的结构形式,即电池包,被广泛应用到电动车、储能系统、移动设备、无人机和各类工业设备等行业,电池包通过串联或并联的方式,电池包可以实现所需的电压和容量,以满足不同设备或应用的需求,而这些电池包在退役后,其电池单体的储能性能和普通电池单体一样,仍可进行梯次利用,电池单体之间通常是通过胶粘固定组成电池包;

2、为了适应户外应用、汽车制造的应用环境,极性胶水成为了电池包胶粘剂的理想选择,其具有良好的耐候性和耐久性,能够在各种环境条件下保持稳定的性能,并且由于其分子结构的特性,能够与具有极性表面的材料,如金属、塑料等形成强烈的化学键合,从而提供出色的粘接力。

3、在现有技术中,电池包在拆解后单体表面粘有部分需要清理的残留极性胶水,该残胶通常采用物理刮胶或液体除胶剂的方式进行清除,而采用物理刮胶的方式容易损伤电池单体的表面,并且难以彻底清除残胶,采用液体除胶的方式存在涂抹过程中容易扩散,难以精确控制作用范围,可能导致不必要的损坏的问题,亟待解决。

技术实现思路

1、针对上述现有技术中的不足,本技术提供一种分解极性胶水的方法。

2、本技术的上述发明目的是通过以下技术方案得以实现的:

3、s1、准备粘有极性胶水的电池和扫描微波解胶机;

4、s2、将所述电池逐个送至所述扫描微波解胶机的进料处,令所述电池粘有极性胶水的一面朝上,启动所述扫描微波解胶机,使扫描微波解胶机对所述电池依次完成识别所述极性胶水位置、检测所述极性胶水的高度、微波除胶和清理残胶分解物的工作。

5、通过采用上述技术方案,能够依次对电池粘有极性胶水的一面完成残胶具体位置和高度的识别,然后通过微波原理对残留的极性胶水进行分解,极性胶水内的极性分子会随微波频率快速旋转和振动,从而产生摩擦热,这种内部摩擦会导致物质温度迅速升高,随着温度的升高,胶粘剂会逐渐熔化,因为胶粘剂中的高分子链在高温下会失去原有的有序排列,导致粘度降低,流动性增强,当胶粘剂熔化后,它会失去与基材之间的粘附力,变得容易去除的液体或粉末,最后通过清理该分解物,以完成分解工作,相较于采用物理刮胶或液体除胶剂的方式对电池进行除胶,不易对电池造成损坏,并且除胶效率高、可精确控制作用范围。

6、本技术在一较佳示例中可以进一步配置为:所述极性胶水的制备步骤包括:

7、a1、准备极性物质和常规胶料;

8、a2、将极性物质掺杂在常规胶料中,在搅拌机或乳化机内进行搅拌,使极性物质和常规胶料混合均匀,形成极性胶水。

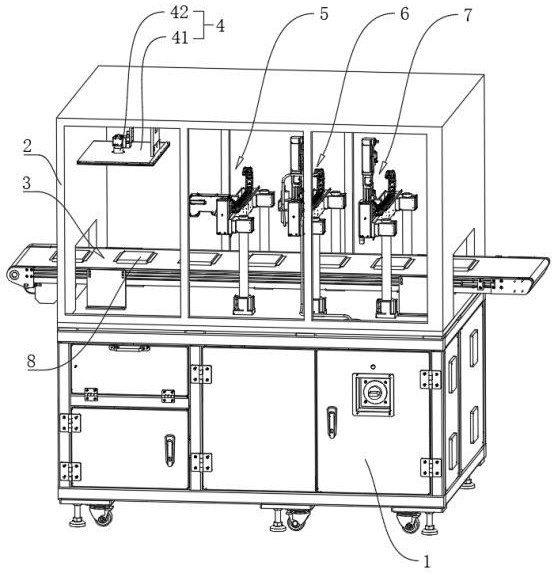

9、本技术在一较佳示例中可以进一步配置为:所述扫描微波解胶机包括:

10、机台,所述机台设置有控制系统,所述机台沿进料方向依次设置有输送装置、成像装置、检测装置、微波除胶装置和清理装置,所述控制系统分别与所述输送装置、所述成像装置、所述检测装置、所述微波除胶装置和所述清理装置控制连接,所述输送装置用于将待除胶电池逐一输送至所述成像装置、所述检测装置、所述微波除胶装置和所述清理装置,所述成像装置用于收集待除胶电池的图像和识别残胶的位置,所述检测装置用于检测残胶的高度,所述微波除胶装置用于对残胶进行微波除胶,所述清理装置用于对残胶分解物进行清理。

11、通过采用上述技术方案,电池在输送装置的作用下逐一输送至成像装置、检测装置、微波除胶装置和清理装置,经过成像装置时,成像装置对电池的外观信息进行收集,以分析识别出残胶的具体位置,配合控制系统使微波除胶装置得到电池需要进行除胶的位置,同时配合控制系统使检测装置得到电池残胶的位置,经过检测装置时,检测装置根据成像装置的成像结果对电池残胶的高度进行测量,配合控制系统使微波除胶装置得到电池残胶的高度数据,经过微波除胶装置时,微波除胶装置根据得到残胶的位置和高度以适宜的微波强度进行精确定点除胶,将残胶分解为粉末或液体,最后经过清理装置时,将分解出的粉末或液体进行清理,完成电池除胶的工序,相较于采用物理刮胶或液体除胶剂的方式对电池进行除胶,不易对电池造成损坏,并且除胶效率高、可精确控制作用范围,并且由输送装置、成像装置、检测装置、微波除胶装置和清理装置组装形成的除胶生产线,结构紧凑且工序顺畅,能够提高电池除胶的自动化程度。

12、本技术在一较佳示例中可以进一步配置为:所述微波除胶装置包括第一xz双轴移动模组和微波发生器,所述微波发生器安装于所述第一xz双轴移动模组且位于所述输送装置的正上方,所述第一xz双轴移动模组用于带动所述微波发生器进行竖直位移和横向位移。

13、通过采用上述技术方案,在电池移动至微波除胶装置处时,第一xz双轴移动模组根据成像装置提供的残胶位置信息带动微波发生器横向位移至电池残胶处,同时启动微波发生器驱动微波头对电池残胶处进行微波除胶,与此同时,第一xz双轴移动模组根据检测装置提供的残胶高度信息带动微波发生器进行竖直移动,以实时调节微波发生器与残胶的距离,从而使残胶各个部位均受到强度适宜的微波处理,以提高除胶的均匀性,避免残胶因受到强度过大的微波而发生碳化,以及避免残胶因受到强度不足的微波而无法分解。

14、本技术在一较佳示例中可以进一步配置为:所述机台内设置有吸尘装置,所述吸尘装置连通设置有吸管,所述吸管安装于所述第一xz双轴移动模组。

15、通过采用上述技术方案,在第一xz双轴移动模组带动微波发生器进行微波除胶的同时,吸尘装置能够通过吸管对已被分解的残胶粉末或液体进行初步吸除,实现边分解边清理的操作工序,从而提高现场设备的环保安全性,同时减轻后续清理装置的负担。

16、本技术在一较佳示例中可以进一步配置为:所述成像装置包括安装架和工业动捕相机,所述安装架安装于所述机台,所述工业动捕相机安装于所述安装架且所述工业动捕相机的摄像头正对于所述输送装置。

17、通过采用上述技术方案,安装架给工业动捕相机提供支撑位置,以使工业动捕相机可清晰捕捉到移动状态下的电池的图像信息,以拍摄电池的俯视图像,同时检测俯视图像中残胶的位置数据,以配合微波除胶装置对电池残胶进行精确定点除胶。

18、本技术在一较佳示例中可以进一步配置为:所述检测装置包括x轴直线模组和激光测量仪,所述激光测量仪安装于所述x轴直线模组且位于所述输送装置的正上方,所述x轴直线模组用于带动所述激光测量仪进行横向位移。

19、通过采用上述技术方案,激光测量仪能够通过激光测量待测物体的高度,在电池移动至检测装置处时,x轴直线模组根据成像装置发送的残胶位置数据,带动激光测量仪进行横向位移,以使激光测量仪能够测量残胶薄膜的起伏和褶皱,从而得到残胶各个部位的高度数据,以配合微波除胶装置以适宜的微波强度对电池进行微波除胶。

20、本技术在一较佳示例中可以进一步配置为:所述清理装置包括第二xz双轴移动模组和清洁件,所述清洁件安装于所述第二xz双轴移动模组且位于所述输送装置的正上方,所述第二xz双轴移动模组用于带动清洁件进行竖直位移和横向位移,所述清洁件用于接触电池表面。

21、通过采用上述技术方案,在电池除胶完毕且移动至清理装置处后,第二xz双轴移动模组根据成像装置发送的残胶位置数据,带动清洁件进行竖直位移和横向位移,以使清洁件接触电池表面,将残胶分解物扫除。

22、本技术在一较佳示例中可以进一步配置为:所述清洁件为无痕抹布。

23、通过采用上述技术方案,采用无痕抹布对残胶分解物进行清理,能够避免对电池表面造成划痕或损伤,提高电池除胶的效果。

24、综上所述,本技术包括以下至少一种有益技术效果:

25、1、通过微波原理对残留的极性胶水进行分解,极性胶水内的极性分子会随微波频率快速旋转和振动,从而产生摩擦热,这种内部摩擦会导致物质温度迅速升高,随着温度的升高,胶粘剂会逐渐熔化,因为胶粘剂中的高分子链在高温下会失去原有的有序排列,导致粘度降低,流动性增强,当胶粘剂熔化后,它会失去与基材之间的粘附力,变得容易去除的液体或粉末,最后通过清理该分解物,以完成分解工作,相较于采用物理刮胶或液体除胶剂的方式对电池进行除胶,不易对电池造成损坏,并且除胶效率高、可精确控制作用范围。

26、2、电池在输送装置的作用下逐一输送至成像装置、检测装置、微波除胶装置和清理装置,经过成像装置时,成像装置对电池的外观信息进行收集,以分析识别出残胶的具体位置,配合控制系统使微波除胶装置得到电池需要进行除胶的位置,同时配合控制系统使检测装置得到电池残胶的位置,经过检测装置时,检测装置根据成像装置的成像结果对电池残胶的高度进行测量,配合控制系统使微波除胶装置得到电池残胶的高度数据,经过微波除胶装置时,微波除胶装置根据得到残胶的位置和高度以适宜的微波强度进行精确定点除胶,将残胶分解为粉末或液体,最后经过清理装置时,将分解出的粉末或液体进行清理,完成电池除胶的工序,相较于采用物理刮胶或液体除胶剂的方式对电池进行除胶,不易对电池造成损坏,并且除胶效率高、可精确控制作用范围。

27、3、在第一xz双轴移动模组带动微波发生器进行微波除胶的同时,吸尘装置能够通过吸管对已被分解的残胶粉末或液体进行初步吸除,实现边分解边清理的操作工序,从而提高现场设备的环保安全性,同时减轻后续清理装置的负担。

28、4、采用无痕抹布对残胶分解物进行清理,能够避免对电池表面造成划痕或损伤,提高电池除胶的效果。

本文地址:https://www.jishuxx.com/zhuanli/20240822/280424.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表