一种乘用车覆盖件用6A16铝合金薄板表面处理方法与流程

- 国知局

- 2024-08-22 14:53:51

本发明涉及乘用车覆盖件用铝合金薄板表面处理,具体为一种乘用车覆盖件用6a16铝合金薄板表面处理方法。

背景技术:

1、乘用车覆盖件用铝合金薄板是交通运输领域不可或缺的重点基础材料,加大乘用车用铝板带的研究与开发,并实现其产业化,有利于促进我国乘用车轻量化的发展。

2、6a16铝合金具有中等强度、优良的耐蚀性、可焊性、易表面着色和可回收利用等特点,最重要的是与现有汽车生产体系相匹配,可在涂装烤漆过程中实现硬化。

3、6a16铝合金薄板表面处理工艺主要包括表面清洗(热水刷洗、碱洗、酸洗)、表面钝化以及表面涂油,其中热水刷洗可去除铝带表面油污和固体颗粒(铝粉等)。碱洗作用为去除轧制油、基础油、抗氧剂、极压添加剂等油污,并且物理分散含油、铝粉和其他颗粒。酸洗主要作用为去除基材不溶的合金元素(si、mg、mn等)、残余氧化层。钝化处理的目的在于防腐蚀、防氧化,减缓氧化层的生成,保护基材表面,降低表面电阻,钝化膜非常薄,电阻率低,具有良好的焊接性能,利于下游焊接组装,并且使板材具有良好的粘接性能,增加对涂层(油漆)的附着力。而表面涂油是为了在铝卷存储和运输过程中表面保护,在后续冲压时可提高冲压率效率,减少模具消耗,同时使用弱碱性溶液就可以清洗。

4、目前随着下游乘用车制造企业对铝合金板带材表面质量要求的日益提高,其相应的表面处理工艺参数控制需要更加精确。乘用车覆盖件用铝合金薄板表面处理技术具有流程繁琐,参数庞杂,精确控制难度大等特点。

技术实现思路

1、本发明的目的在于提供一种针对乘用车覆盖件用6a16铝合金薄板的成套表面处理工艺方法,通过该方法处理后的板材表面质量稳定优异,进而改善焊接性能。

2、为实现上述目的,本发明提供了一种乘用车覆盖件用6a16铝合金薄板表面处理方法,其中合金成分质量配比范围分别为:0.9~1.2wt%si、0.02~0.05wt%fe、0.1~0.15wt%cu、0.15~0.2wt%mn、0.9~1.2wt%mg、0.5~0.6wt%zn、0.1~0.15wt%zr,其余为al。作为本发明的一种实施方案,该表面处理方法具体按以下步骤进行:

3、步骤一,毛化处理,将冷轧铝合金卷材通过设定压下量和轧制速率的宽幅四辊轧机轧制,四辊轧机工作辊具有一定粗糙度和峰值数,同时调节弯辊力和轧制油流量单道次轧制完成毛化。其中的工作辊粗糙度要求1.8~3.0μm,单道次压下量为6~10%。

4、步骤二,热水刷洗处理,毛化后的板材在预清洗段依次经过高压刷洗、低压刷洗、低压清洗和烘干处理,去除铝带表面油污和固体颗粒等。其中的高压刷洗喷淋压力为6.0~12.0mpa,低压刷洗喷淋压力为0.1~0.7mpa,去离子水温为70~95℃;低压清洗喷淋压力为0.1~0.7mpa,去离子水温为20~50℃,热风烘干。

5、步骤三,碱洗处理,采用重量份为15~20份氢氧化钠、10~15份氢氧化钾、36~42份碳酸钠、1.5~2.5份十二烷基硫酸钠、5~10份无水硅酸钠、20~25份氯化钠、2~5份十二烷基苯磺酸钠以及去离子水配制而成的碱洗液进行碱洗处理,去除轧制油、基础油、抗氧剂、极压添加剂等油污,并且物理分散含油、铝粉和其他颗粒,碱洗液游离碱浓度可通过加入去离子水量控制。其中的碱洗液游离碱浓度为15~22mg/l,温度为30~60℃,碱洗喷淋时间为2~13s,碱洗喷淋压力0.1~0.7mpa。

6、步骤四,漂洗处理,采用去离子水进行漂洗处理,去除残留的碱洗液。其中的去离子水温为20~50℃,漂洗喷淋压力为0.1~0.7mpa,热风烘干。

7、步骤五,酸洗处理,采用重量份为20~25份硫酸、30~40份硝酸、10~15份磷酸、10~15份氟化氢铵、1~3份烷基酚聚氧乙烯醚、1~3份羧基纤维素盐以及去离子水配制而成的酸洗液进行酸洗处理,去除基材不溶的合金元素(si、mg、mn等)、残余氧化层,酸洗液游离氟浓度可通过加入去离子水量控制。所述酸洗过程中酸洗液游离氟浓度为140~240mg/l,温度为30~70℃,酸洗喷淋时间为2~15s,酸洗喷淋压力0.1~0.7mpa。

8、步骤六,漂洗处理,采用去离子水进行漂洗处理,去除残留的酸洗液。其中的去离子水温为20~50℃,漂洗喷淋压力为0.1~0.7mpa,热风烘干。

9、步骤七,钝化处理,采用重量份为3.0~5.0份质量浓度45%的氟锆酸水溶液、8~12份3-缩水甘油醚氧基丙基三甲氧基硅烷、2~4份1-氨基-2-丙醇、1~3份模数为3.3的钠水玻璃溶液、0.5~1.0份偏钒酸钠、0.8~1.0份乙酸以及去离子水配置而成的钝化液进行钝化处理,在板材表面形成一层钝化膜,防腐蚀、防氧化,减缓氧化层的生成,保护基材表面,降低表面电阻,钝化液ph值可通过加入去离子水量控制。其中的钝化过程中钝化液ph值为3.0~4.3之间,温度为35~50℃,钝化喷淋时间为2~15s,钝化喷淋压力为0.05~0.3mpa。

10、步骤八,漂洗处理,采用去离子水进行漂洗处理,去除残留的钝化液。其中的去离子水温为20~50℃,漂洗喷淋压力为0.1~0.7mpa,热风烘干。

11、步骤九,烘干处理,采用红外线加热器和搅拌风机组合实现烘干。其中的烘干温度在50~150℃的范围内,时间为5~15s,并确保烘干后的铝合金工件的表面无水痕。

12、步骤十,涂油处理,采用静电涂油机对铝板表面进行涂油处理,带有正负电荷的油液在高压静电场中雾化并被吸附在板材表面上形成均匀的油膜。其中的涂油温度在60~85℃的范围内,涂油量为0.7~1.3g/m2。

13、本发明的有益效果

14、本发明提供的乘用车覆盖件用6a16铝合金薄板表面处理方法创新出毛化—热水刷洗—碱洗—漂洗—酸洗—漂洗—钝化—漂洗—烘干—涂油的表面处理全流程,解决了乘用车覆盖件用6a16铝合金薄板表面质量要求日益提高的需求的问题。此外,板材还保留了良好的冲压成形性以及优异的焊接性能。

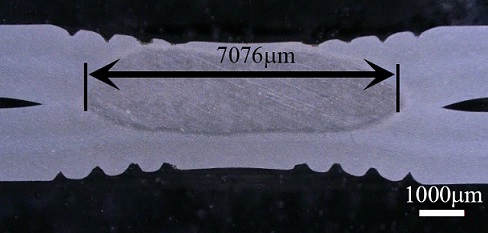

15、采用本发明的表面处理方法,毛化处理后的板材表面粗糙度为1.18~1.21μm,峰值为89~96个/cm;热水刷洗处理后的板材表面油污和固体颗粒去除干净;碱洗处理后的板材刻蚀量为0.12~0.19g/m2;酸洗处理后的板材刻蚀量为0.26~0.34g/m2;钝化处理后的板材钝化层中ti含量为4.2~4.5mg/m2,zr含量为4.1~4.7mg/m2;涂油处理后的板材油膜厚度均匀良好,焊接效果良好,焊核尺寸为7.047~7.461mm,无气孔形成。

技术特征:1.一种乘用车覆盖件用6a16铝合金薄板表面处理方法,其特征在于,按以下步骤进行:

2.根据权利要求1所述的乘用车覆盖件用6a16铝合金薄板表面处理方法,其特征在于,所述6a16铝合金薄板成分质量配比分别为:0.9~1.2wt%si、0.02~0.05wt%fe、0.1~0.15wt%cu、0.15~0.2wt%mn、0.9~1.2wt%mg、0.5~0.6wt%zn、0.1~0.15wt%zr,其余为al。

3.根据权利要求1所述的乘用车覆盖件用6a16铝合金薄板表面处理方法,其特征在于,步骤一中工作辊粗糙度为2.0~2.5μm,单道次压下量为6~8%。

4.根据权利要求1所述的乘用车覆盖件用6a16铝合金薄板表面处理方法,其特征在于,步骤二中高压刷洗喷淋压力7.0~9.0mpa,低压刷洗喷淋压力0.4~0.5mpa,去离子水温为80~95℃。

5.根据权利要求1所述的乘用车覆盖件用6a16铝合金薄板表面处理方法,其特征在于,步骤三中所述碱洗液由重量份为15~20份氢氧化钠、10~15份氢氧化钾、36~42份碳酸钠、1.5~2.5份十二烷基硫酸钠、5~10份无水硅酸钠、20~25份氯化钠、2~5份十二烷基苯磺酸钠以及去离子水配制而成。

6.根据权利要求5所述的乘用车覆盖件用6a16铝合金薄板表面处理方法,其特征在于,步骤三中所述碱洗液由重量份为15~18份氢氧化钠、10~12份氢氧化钾、36~39份碳酸钠、1.5~1.8份十二烷基硫酸钠、5~7份无水硅酸钠、20~23份氯化钠、2~3份十二烷基苯磺酸钠以及去离子水配制而成,游离碱浓度为15~20mg/l,温度为40~50℃,碱洗喷淋时间4~7s,碱洗喷淋压力0.3~0.4mpa。

7.根据权利要求1所述的乘用车覆盖件用6a16铝合金薄板表面处理方法,其特征在于,步骤五中所述酸洗液由重量份为20~25份硫酸、30~40份硝酸、10~15份磷酸、10~15份氟化氢铵、1~3份烷基酚聚氧乙烯醚、1~3份羧基纤维素盐以及去离子水配制而成。

8.根据权利要求1所述的乘用车覆盖件用6a16铝合金薄板表面处理方法,其特征在于,步骤五所述的酸洗过程中酸洗液游离氟浓度为150~220mg/l,温度为50~60℃,酸洗喷淋时间2~8s,酸洗喷淋压力0.2~0.4mpa。

9.根据权利要求1所述的乘用车覆盖件用6a16铝合金薄板表面处理方法,其特征在于,步骤七中所述钝化液由重量份为3.0~5.0份质量浓度45%的氟锆酸水溶液、8~12份3-缩水甘油醚氧基丙基三甲氧基硅烷、2~4份1-氨基-2-丙醇、1~3份模数为3.3的钠水玻璃溶液、0.5~1.0份偏钒酸钠、0.8~1.0份乙酸以及去离子水配置而成。

10.根据权利要求1所述的乘用车覆盖件用6a16铝合金薄板表面处理方法,其特征在于,步骤七所述的钝化过程中钝化液ph值为3.7~4.1之间,温度为40~45℃,钝化喷淋时间4~7s,钝化喷淋压力0.1~0.2mpa。

11.根据权利要求1所述的乘用车覆盖件用6a16铝合金薄板表面处理方法,其特征在于,步骤四、步骤六、步骤八中去离子水温为30~40℃,漂洗喷淋时间6~10s,漂洗喷淋压力0.5~1.5mpa。

12.根据权利要求1所述的乘用车覆盖件用6a16铝合金薄板表面处理方法,其特征在于,步骤九中所述烘干温度在100~120℃的范围内,时间为8~12s。

13.根据权利要求1所述的乘用车覆盖件用6a16铝合金薄板表面处理方法,其特征在于,步骤十中所述涂油温度为70~80℃,涂油量为0.8~1.2g/m2。

技术总结本发明公开了一种乘用车覆盖件用6A16铝合金薄板表面处理方法,目的在于提高板材表面质量,改善焊接性能。该表面处理方法按以下步骤进行:步骤一,毛化处理;步骤二,热水刷洗处理;步骤三,碱洗处理;步骤四,漂洗处理;步骤五,酸洗处理;步骤六,漂洗处理;步骤七,钝化处理;步骤八,漂洗处理;步骤九,烘干处理;步骤十,涂油处理。本发明毛化处理后的板材表面粗糙度为1.18~1.21μm,峰值为89~96个/cm;热水刷洗处理后的板材表面油污和固体颗粒去除干净;碱洗处理后的板材刻蚀量为0.12~0.19g/m<supgt;2</supgt;;酸洗处理后的板材刻蚀量为0.26~0.34g/m<supgt;2</supgt;;钝化处理后的板材钝化层中Ti含量为4.2~4.5mg/m<supgt;2</supgt;,Zr含量为4.1~4.7mg/m<supgt;2</supgt;;涂油处理后的板材油膜厚度均匀良好,焊接效果良好,焊核尺寸为7.047~7.461mm,无气孔形成。技术研发人员:高冠军,李锡武,闫丽珍,熊柏青,张永安,李志辉,闫宏伟,温凯,李亚楠,于明洋,李颖,祝楷,石国辉受保护的技术使用者:有研工程技术研究院有限公司技术研发日:技术公布日:2024/8/20本文地址:https://www.jishuxx.com/zhuanli/20240822/280296.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。