一种设备报废全周期智能管理系统

- 国知局

- 2024-08-30 14:31:03

本发明属于设备报废全周期智能管理,具体为一种设备报废全周期智能管理系统。

背景技术:

1、随着科技的发展和工业化进程的加速,企业面临着越来越多的设备报废管理挑战,包括设备维护成本高、报废决策不及时、资源浪费等问题,设备报废管理问题在日常工作至关重要。因此,企业开始寻求更智能化、高效化的设备报废管理解决方案,以提升生产效率、降低成本、优化资源利用,并对设备进行更好的报废全周期管理。

2、传统的设备报废管理系统存在以下问题:一是传统的设备报废管理系统只是简单的根据使用时长判断设备是否达到报废标准,并不收集和处理设备在报废周期内的其他数据,导致无法对设备的具体情况进行深入分析,从而无法正确的预测设备的故障和报废时间,导致设备可能在没有得到充分利用的情况下过早报废,造成资源浪费。

3、二是传统的设备报废管理系统并不会对设备的维修情况进行分析,不统计更换零件的数量和维修次数,只是简单的收集当前设备的破损情况,并且依赖于人工决策和手动操作,缺乏足够的智能化支持,效率较低且容易出错。

4、三是传统的设备报废管理系统在设备有报废风险时,不会进行现场运行测试获取目标设备的实际运行数据,这无法判断设备是否达到报废标准,造成未达到报废标准的设备被报废处理。

技术实现思路

1、鉴于此,本发明旨在提出一种设备报废全周期智能管理系统,通过对设备使用数据和维修数据的分析,得到设备使用价值程度系数和设备的维修价值程度系数,再评估设备的健康系数,通过设备的健康系数来评估设备的健康状态,并进行现场测试得到设备的报废评估系数,通过报废评估系数评估得到设备的报废情况,并进行报警提醒,有效解决上述背景技术中所提出的问题。

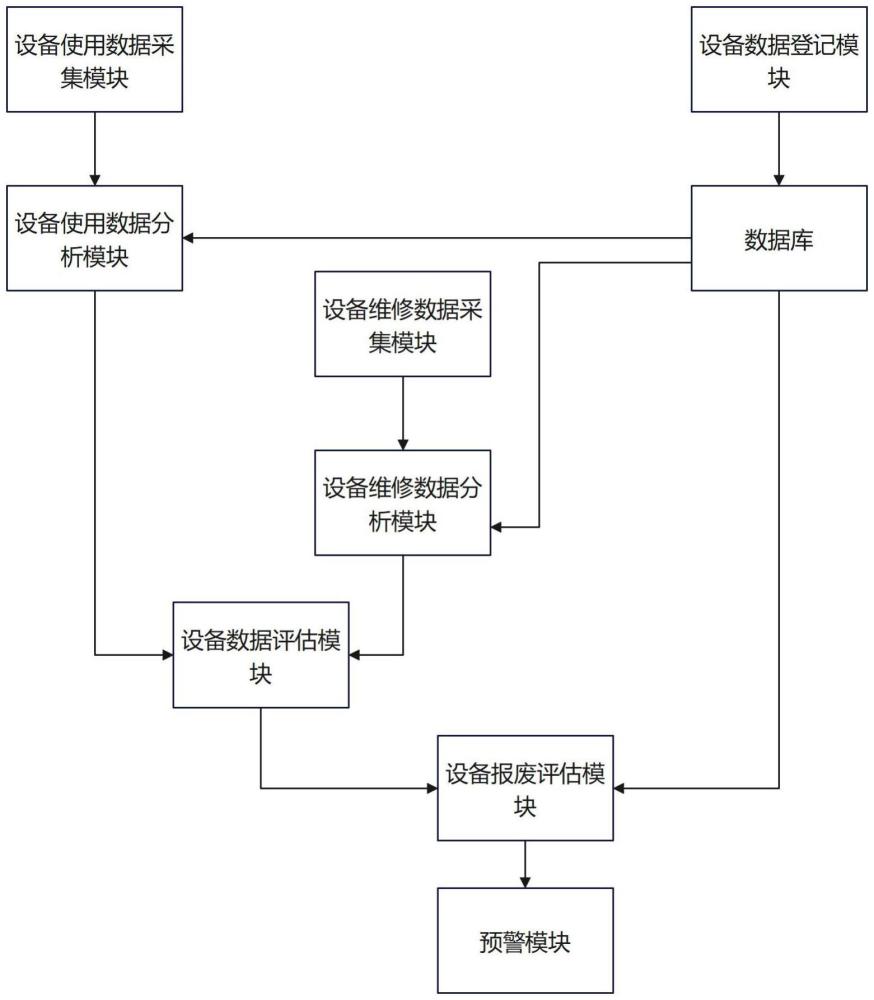

2、本发明的目的可以通过以下技术方案实现:一种基于物联网技术的工程机械安全操作控制系统,包括以下模块:设备数据登记模块,用于录入目标设备的初始信息于数据库中,初始信息包括类型、规格、使用日期和寿命周期。

3、设备使用数据采集模块,用于采集目标设备在使用过程中的使用数据。

4、设备使用数据分析模块,用于对目标设备在使用过程中的使用数据进行分析处理,得到目标设备使用价值程度系数。

5、设备维修数据采集模块,用于采集目标设备在维修过程中的维修数据。

6、设备维修数据分析模块,用于对目标设备在维修过程中的维修数据进行分析处理,得到目标设备的维修价值程度系数。

7、设备数据评估模块,用于根据目标设备使用价值程度系数和目标设备的维修价值程度系数来评估目标设备的健康系数。

8、设备报废评估模块,用于对目标设备进行现场运行测试,获取目标设备的运行数据,根据目标设备的运行数据得到目标设备的报废评估系数。

9、预警模块,用于评估目标设备的报废状态,并进行预警。

10、数据库,用于存储各类型对应各规格的设备的设定使用总次数、各种类零件的影响权重,存储各类型对应各规格的设备在运行过程中的标准开机时长、运行声音安全响度、参考震动幅度。

11、在一种可替换的实施方式中,所述目标设备在使用过程中的使用数据包括使用总时长、使用总次数和各次使用对应的时长。

12、在一种可替换的实施方式中,所述对目标设备在使用过程中的使用数据分析处理如下:从目标设备在使用过程中的使用数据中提取使用总时长,将其记为d,从数据库中提取目标设备的寿命周期,根据目标设备的寿命周期得出目标设备的使用寿命时长,将其记为d0,通过分析公式得到目标设备的使用总时长对应的使用价值程度影响权重因子αd,e为自然常数。

13、从目标设备在使用过程中的使用数据中提取使用总次数,将其记为c,从数据库中提取各类型对应各规格的设备的设定使用总次数,根据目标设备的类型和规格筛选得到目标设备的设定使用总次数,将其记为c0,通过分析公式得到目标设备的使用总次数对应的使用价值程度影响权重因子αc。

14、从目标设备在使用过程中的使用数据中提取各次使用对应的时长,筛选使用时长大于设定使用时长阈值的次数,将其记为超载使用次数,将其记为z,统计各次超载使用对应的时长,将其记为fr,r表示第r次设备超载使用对应的编号,r=1,2,...,z,筛选使用时长小于或等于设定使用时长阈值的次数,将其记为正常使用次数,将其记为k,统计各次正常使用对应的时长,将其记为fs′,s表示第s次设备正常使用对应的编号,s=1,2,...,k,通过公式得到目标设备的使用时长对应的使用价值程度影响权重因子,f0表示预设的目标设备使用时长阈值,δf表示预设的目标设备使用时长对应的偏差阈值。

15、在一种可替换的实施方式中,所述对目标设备在使用过程中的数据分析处理还包括:通过分析公式得到目标设备使用价值程度系数χ。

16、在一种可替换的实施方式中,所述目标设备在维修过程中的维修数据包括维修总次数、更换零件总数量和各次维修对应各种更换零件的数量。

17、在一种可替换的实施方式中,所述对目标设备在维修过程中的维修数据分析处理如下:从目标设备在维修过程中的维修数据中提取维修总次数,将其记为m,将其与预设的目标设备的允许维修总次数相比较,通过公式得到目标设备维修总次数的维修程度系数β1,m0为预设的目标设备的允许维修总次数。

18、从目标设备在维修过程中的维修数据中提取更换零件的总数量,将其记为g,将其与预设的目标设备的允许更换零件的总数量相比较,通过公式得到目标设备更换零件总数量的维修程度系数β2,g0为预设的目标设备的标准更换零件的总数量。

19、从目标设备在维修过程中的维修数据中提取各次维修对应各种更换零件的数量,统计各次维修更换零件的所有不同种类,从数据库中调取目标设备中各种类零件的影响权重,对比得到各次维修对应各种更换零件的影响权重,将其记为i表示第i次维修的编号,o表示第o种更换零件的编号,i=1,2,...,m,o=1,2,...,n,将各次维修对应各种更换零件的数量记为通过公式得到目标设备对应更换零件种类的维修程度系数β3。

20、在一种可替换的实施方式中,所述对目标设备在维修过程中的维修数据分析处理还包括:通过分析公式得到目标设备维修价值程度系数η。

21、在一种可替换的实施方式中,所述目标设备的健康系数分析如下:通过分析公式得到目标设备的健康系数λ1,δγ表示预设的目标设备的健康系数的偏差阈值。

22、当目标设备的健康系数大于等于预设的标准健康系数时,表示目标设备暂无报废风险,当目标设备的健康系数小于预设的标准健康系数时,表示目标设备有报废风险,此时则启动设备报废评估模块。

23、在一种可替换的实施方式中,所述目标设备的报废评估系数分析如下:将目标设备通过现场运行测试获取目标设备在运行过程中的运行数据,运行数据包括开机时长、运行声音响度和震动幅度。

24、从数据库中提取各类型对应各规格的设备在运行过程中的标准开机时长、运行声音安全响度、参考震动幅度,根据目标设备的类型和规格筛选得到目标设备在运行过程中的标准开机时长、运行声音安全响度、参考震动幅度,分别将其记为j0、p0和q0。

25、通过分析公式得到目标设备报废评估系数θ,j表示为从目标设备在运行过程中的运行数据中提取的开机时长,p表示为在目标设备运行过程中从声音传感器上提取的目标设备的运行声音响度,q表示为从目标设备在运行过程中的运行数据中提取的目标设备震动幅度。

26、在一种可替换的实施方式中,所述目标设备的报废评估系数分析还包括:将目标设备的报废评估系数与预设的目标设备的报废评估参考系数相比较,当目标设备的报废评估系数大于或等于预设的目标设备的报废评估参考系数时,目标设备达到报废标准并发出警报。

27、相较于现有技术,本发明的有益效果如下:1、本发明通过对目标设备在使用过程中的使用数据分析处理,得到了目标设备的使用价值程度系数,将复杂的评估方法简单化,在使用过程中有效的提高了目标设备的报废处理效率,并且收集和分析设备在报废周期内的使用总时长、使用总次数和各次使用对应的时长,通过精确的数据分析,能够更准确地评估设备的使用寿命,从而制定更合理的报废计划,这有助于优化资源配置,提高经济效益。

28、2、本发明通过对目标设备在维修过程中的维修数据分析处理,得到了目标设备的维修价值程度系数,提高了设备报废精准性,极大的减少将没有达到报废标准的设备报废的情况发生,同时通过对维修过程中的维修数据多方面的分析,可以更好地了解和把握设备的报废情况,为企业提供智能化的报废决策支持。

29、3、本发明通过对目标设备的使用价值程度系数和维修价值程度系数进行分析,得到目标设备的健康系数,通过目标设备的健康系数,可以得到目标设备的健康状况,更加明确了目标设备是否具有报废风险,大大增加设备报废的精准性。

30、4、本发明通过在目标设备具有报废风险的情况下,对目标设备进行现场运行测试获取目标设备的实际运行数据,并得到目标设备的报废评估系数,通过报废评估系数可以更好的获取目标设备是否达到报废标准,避免了资源的浪费。

本文地址:https://www.jishuxx.com/zhuanli/20240830/282424.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表