一种数字孪生重载机械臂实时控制与在线监测系统

- 国知局

- 2024-08-30 14:33:58

本发明涉及机器人控制与状态监测,更具体地,涉及一种数字孪生重载机械臂实时控制与在线监测系统。

背景技术:

1、数字孪生技术是一种模拟、预测和优化实体行为与性能的创新方法,通过在虚拟环境中构建实体的精确数字模型,实现了对实体的仿真和实时监测。在工业领域,数字孪生技术已被广泛应用于机器人控制与状态监测,为重载机械臂的测试和优化提供了强大的工具。

2、重载机械臂是工业自动化中常用的一种机械设备,用于搬运和操作重量较大的物体。然而,在实际应用中,重载机械臂的控制与监测面临诸多挑战,如精确控制、环境适应性和安全性等问题。传统的测试方法往往受限于成本和效率,无法满足实际需求。

技术实现思路

1、为了解决现有技术中存在的不足,本发明提供了一种数字孪生重载机械臂实时控制与在线监测系统,能够在测试过程中帮助使用者更加全面地了解重载机械臂的工作状态和性能特点,发现潜在问题并进行优化,从而提高其在实际生产中的稳定性和可靠性。

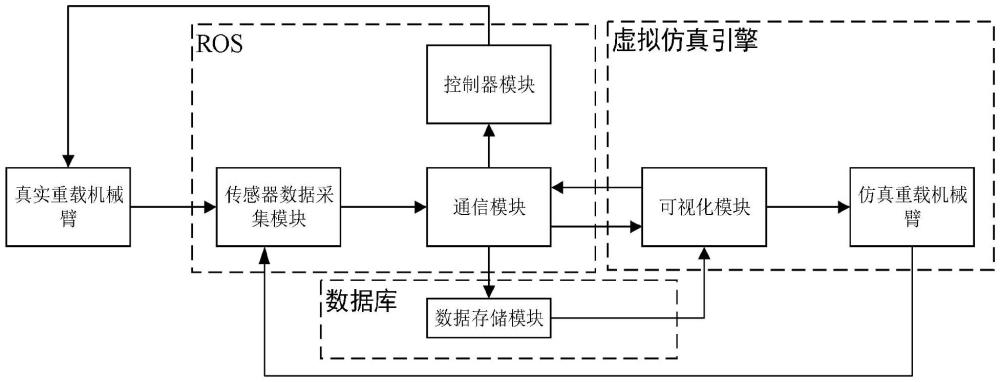

2、作为本发明的第一个方面,提供一种数字孪生重载机械臂实时控制与在线监测系统,包括:真实重载机械臂、机器人操作系统、虚拟仿真引擎和数据库,所述机器人操作系统包括传感器数据采集模块、控制器模块和通信模块,所述虚拟仿真引擎包括可视化模块和仿真重载机械臂,所述数据库包括数据存储模块,所述传感器数据采集模块、控制器模块、可视化模块以及数据存储模块均与所述通信模块连接,所述真实重载机械臂分别与所述传感器数据采集模块和控制器模块连接,所述仿真重载机械臂分别与所述可视化模块和传感器数据采集模块连接,所述数据存储模块连接所述可视化模块;其中,

3、所述传感器数据采集模块用于采集所述真实重载机械臂上的真实传感器数据和所述仿真重载机械臂上的仿真传感器数据,并将采集到的真实传感器数据和仿真传感器数据通过所述通信模块分别传输至所述控制器模块、所述数据存储模块与所述可视化模块;其中,所述可视化模块接收到所述真实传感器数据后,实时渲染所述仿真重载机械臂的状态;

4、所述可视化模块用于设置任务指令数据,并将任务指令数据通过所述通信模块传输至所述控制器模块;

5、所述控制器模块用于根据所述任务指令数据、真实传感器数据和仿真传感器数据产生运动轨迹控制指令,然后下达所述运动轨迹控制指令到所述真实重载机械臂,以控制所述真实重载机械臂的运动状态。

6、进一步地,所述真实重载机械臂上安装有真实传感器,所述真实传感器包括位置传感器、速度传感器、加速度传感器、力传感器、力矩传感器和图像传感器中的任意一种或多种,基于虚拟仿真引擎的仿真重载机械臂配备具有同样功能的仿真传感器;

7、利用ros节点与功能包机制,创建真实传感器的ros驱动功能包;基于虚拟仿真引擎提供的仿真传感器数据接口,设计得到仿真传感器的ros驱动功能包;其中,所述真实传感器的ros驱动功能包基于所述传感器数据采集模块提供的驱动接口,并通过ros节点与功能包机制设计得到;

8、所述传感器数据采集模块对采集到的真实传感器数据和仿真传感器数据进行滤波处理;

9、所述传感器数据采集模块将滤波后的传感器数据通过数据传输接口输出。

10、进一步地,所述通信模块基于socket方法与所述传感器数据采集模块建立连接,一旦连接建立成功,所述通信模块向所述传感器数据采集模块发送数据请求,包括发送特定的命令或请求,以触发所述传感器数据采集模块开始采集传感器数据并通过ros话题通信机制将其传输给所述通信模块;

11、所述数据存储模块向所述通信模块发送请求,建立连接后获取滤波后的传感器数据,以将滤波后的传感器数据存储到数据库中;其中,通过ros节点与话题通信在所述数据库中创建数据查询与管理接口。

12、进一步地,所述通信模块将所述滤波后的传感器数据按照预先定义的数据模型插入到所述数据库中,包括将数据分解成数据库中的字段,并确保每个字段的数据类型与预定义的数据模型相匹配;其中,数据插入操作通过执行insert into语句来实现,将所述滤波后的传感器数据逐条插入到数据库中的相应数据表中。

13、进一步地,所述控制器模块对接收到的所述真实传感器数据和仿真传感器数据进行处理,包括解析数据和坐标系转换;并基于处理后的传感器数据和重载机械臂的运动学模型,进行关节轨迹规划,包括每个关节的运动轨迹,以实现真实重载机械臂的动作或任务;然后根据关节轨迹规划结果,生成相应的运动轨迹控制指令,所述运动轨迹控制指令包括关节位置、速度和加速度;

14、所述控制器模块将生成的运动轨迹控制指令输出给真实重载机械臂,以控制真实重载机械臂的运动;其中,所述运动轨迹控制指令以数字信号或模拟信号的形式发送给机器人的执行器或驱动器的电机,以实现对真实重载机械臂关节的精确控制。

15、进一步地,所述控制器模块的控制算法包括pid控制算法、模糊控制算法、自适应控制算法、力控制算法、视觉伺服控制算法或强化学习控制算法,其中,所述强化学习控制算法的实现步骤包括:

16、(1)借助虚拟仿真引擎配置仿真环境

17、首先,获取虚拟仿真引擎的相关资源,并将其导入到虚拟仿真引擎工程中;随后,创建新的场景并添加虚拟仿真引擎的组件和资源,包括仿真重载机械臂、地形、光照和仿真传感器;并根据仿真需求配置虚拟仿真引擎的仿真参数,包括仿真重载机械臂的物理属性和关节约束;接着,编写控制脚本,实现对仿真重载机械臂的运动控制;即可在虚拟仿真引擎中启动仿真环境;

18、(2)使用接收到的传感器数据构建强化学习的状态空间

19、根据应用场景和任务要求,选择合适的状态特征,并从传感器数据中提取相关特征;接着,根据提取的相关特征构建状态空间,将传感器数据映射到状态空间中的离散或连续状态,其中状态空间的维度和粒度可以根据任务的复杂度和要求进行调整和优化;

20、(3)使用关节角度值构建强化学习的动作空间

21、首先,收集并预处理机器人的关节角度数据,确保数据的准确性和一致性,关节角度数据通过传感器或仿真环境获取,包括机器人各个关节的角度值;其次,根据机器人的动作空间定义,选择合适的动作参数,动作参数为机器人各个关节的角度范围或离散动作集合,或者为关节角度的增量或速度;接着,根据选择的动作参数构建动作空间,将关节角度值映射到动作空间中的离散或连续动作,其中动作空间的维度和粒度可以根据任务的复杂度和要求进行调整和优化;

22、(4)使用重载机械臂末端位姿的欧式距离设计奖励函数

23、首先,需要定义机器人执行任务时的目标位置,目标位置可以是预先设定的固定位置,也可以是根据具体任务动态变化的位置;在每个时间步,通过机器人的传感器或仿真环境获取重载机械臂末端当前的位置和姿态;将重载机械臂末端的当前位置与目标位置进行比较,并计算它们之间的欧式距离;根据计算出的欧式距离设计一个增强型的奖励函数,即当重载机械臂的末端位置接近目标位置时,奖励值增加;当重载机械臂的末端位置偏离目标位置时,奖励值减少;

24、(5)通过强化学习算法训练模型

25、基于设计好的状态空间、动作空间以及奖励函数,选择合适的强化学习算法;在仿真环境或真实环境中,使用当前策略与环境进行交互,收集训练数据;利用收集到的训练数据,通过强化学习算法对模型进行训练;其中,训练过程中,模型根据当前的状态选择动作,并根据环境反馈的奖励进行更新;在训练过程中,通过绘制学习曲线评估模型的收敛情况,定期评估模型的性能和学习效果;根据评估结果,适时调整模型的参数或算法的超参数,以提高模型的性能和泛化能力;

26、(6)使用训练好的模型生成关节轨迹信息

27、在仿真环境或者真实环境中,利用训练好的模型与环境进行交互;模型根据当前的状态选择动作,并根据策略执行动作;根据模型选择的关节角度动作,控制真实重载机械臂执行相应的动作。

28、进一步地,所述使用重载机械臂末端位姿的欧式距离设计奖励函数,还包括:

29、使用如下公式来定义奖励函数:

30、r(s,a,s')=exp(-α*distance(s',target))

31、其中,r(s,a,s')表示在状态s下采取动作a转移到状态s'所获得的奖励;distance(s',target)表示当前状态s'与目标位置之间的欧式距离;α是一个调节参数,控制奖励衰减的速率。

32、进一步地,所述可视化模块包括图形渲染区域和人机交互区域;

33、所述图形渲染区域用于展示仿真重载机械臂、仿真环境以及实时数据曲线;在虚拟仿真引擎中,可以导入仿真重载机械臂,并设置其在仿真环境中的位置和姿态;同时,可以利用虚拟仿真引擎的渲染功能,将仿真重载机械臂渲染到屏幕上;同时还可以在图形渲染区域中绘制实时数据曲线,显示仿真重载机械臂末端位置随时间变化的曲线,以便对真实重载机械臂的运动状态进行实时监测和分析;

34、所述人机交互区域包括控制指令按钮,所述控制指令按钮用于实现使用者对真实重载机械臂的控制和操作;通过虚拟仿真引擎的用户界面设计功能,在人机交互区域中创建按钮、滑块和输入框,并添加相应的逻辑代码。

35、作为本发明的第二个方面,提供一种数字孪生重载机械臂实时控制与在线监测系统,包括:真实重载机械臂、机器人操作系统、虚拟仿真引擎和数据库,所述机器人操作系统包括传感器数据采集模块、控制器模块和通信模块,所述虚拟仿真引擎包括可视化模块,所述数据库包括数据存储模块,所述传感器数据采集模块、控制器模块、可视化模块以及数据存储模块均与所述通信模块连接,所述真实重载机械臂分别与所述传感器数据采集模块和控制器模块连接;其中,

36、所述传感器数据采集模块用于采集所述真实重载机械臂上的真实传感器数据,并将采集到的真实传感器数据通过所述通信模块分别传输至所述控制器模块、所述数据存储模块与所述可视化模块;

37、所述可视化模块用于设置任务指令数据,并将任务指令数据通过所述通信模块传输至所述控制器模块;

38、所述控制器模块用于根据所述任务指令数据和真实传感器数据产生运动轨迹控制指令,然后下达所述运动轨迹控制指令到所述真实重载机械臂,以控制所述真实重载机械臂的运动状态。

39、作为本发明的第三个方面,提供一种数字孪生重载机械臂实时控制与在线监测系统,包括:机器人操作系统、虚拟仿真引擎和数据库,所述机器人操作系统包括传感器数据采集模块、控制器模块和通信模块,所述虚拟仿真引擎包括可视化模块和仿真重载机械臂,所述数据库包括数据存储模块,所述传感器数据采集模块、控制器模块、可视化模块以及数据存储模块均与所述通信模块连接,所述仿真重载机械臂分别与所述控制器模块、可视化模块和传感器数据采集模块连接,所述数据存储模块连接所述可视化模块;其中,

40、所述传感器数据采集模块用于采集所述仿真重载机械臂上的仿真传感器数据,并将采集到的仿真传感器数据通过所述通信模块分别传输至所述控制器模块、所述数据存储模块与所述可视化模块;

41、所述可视化模块用于设置任务指令数据,并将任务指令数据通过所述通信模块传输至所述控制器模块;

42、所述控制器模块用于根据所述任务指令数据和仿真传感器数据产生运动轨迹控制指令,然后下达所述运动轨迹控制指令到所述仿真重载机械臂,以控制所述仿真重载机械臂的运动状态。

43、本发明提供的数字孪生重载机械臂实时控制与在线监测系统具有以下优点:采用模块化方法构建,为使用者提供了全面、高效的重载机械臂测试与优化工具,有助于提高重载机械臂在实际生产中的稳定性和可靠性,进而推动工业自动化领域的发展。

本文地址:https://www.jishuxx.com/zhuanli/20240830/282728.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表