输液器扯直方法与流程

- 国知局

- 2024-08-30 14:47:37

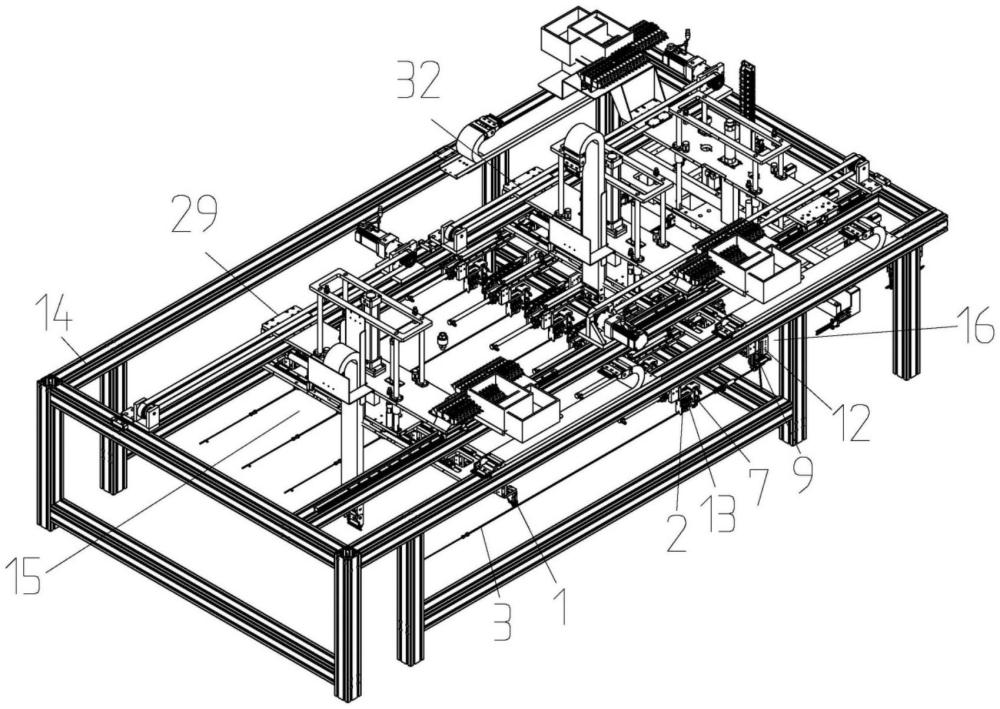

本发明涉及输液器上料设备,具体是指一种输液器扯直方法。

背景技术:

1、一次性输液器是常用的医用耗材,输液器的种类较多,通常由静脉输液针、针座、长导管、流量调节器、滴斗、短导管、药水针组成,但是普通输液器中药液开始进入滴斗时,易形成气体与药液的混合物,该气液混合物会迅速进入滴斗下方的输液管路中,输液时形成气泡,对患者的身体健康造成威胁,因此出现了自动排气输液器,在滴斗下端安装有一排气管,排气管顶部为半闭合状,排气管与药水针、短导管相连通,通过此结构避免了排气时液体冲击产生气泡及导管内藏气泡的问题,真正实现了输液器无需手动倒转滴斗、手动干预的自动排气性能,,为保证医用输液器的卫生安全,输液器在组装生产完成后需独立封装进行灭菌,因此目前对输液器包装自动化程度的要求日益提高,医用输液器为柔性、线性物体,包装前需进行取料、缠绕、缠绕后的输送处理,

2、经检索,中国专利cn212048048u公开了输液器自动取料装置,包括机架、滑轨、尾部取料机构和头部取料机构,所述滑轨沿x轴方向固定安装于机架的顶部,尾部取料机构和头部取料机构滑动安装于滑轨上;所述尾部取料机构包括第一取料安装型材、设置于第一取料安装型材上端的型材纵向移动组件和型材平移组件、间隔设置于第一取料安装型材下端的多组尾部取料组件;所述头部取料机构包括第二取料安装型材、设置于第二取料安装型材上端的型材纵向移动组件和型材平移组件、间隔设置于第二取料安装型材下端的多组头部取料组件,上述专利的不足:

3、一是上述专利通过尾部取料机构和头部取料机构来扯直输液器,但是上述专利只能将输液器的长导管扯直,但是现有的输液器,不仅含有长导管,还有短导管,上述专利无法对短导管进行扯直,进而无法实现对整个输液器的扯直;二是对于含有排气管的输液器,滴斗远离长导管一端还有短导管、排气管、药水针,部件多,多个输液器的短导管、排气管纠缠在一起,不仅不方便取料,也不利于缠绕作业;三是现有的输液器的短导管相对长导管是倾斜的,比如y三通输液器,对于倾斜的短导管,上述专利无法扯直。

技术实现思路

1、本发明的目的是为了解决现有技术不足,提供一种结构巧妙、输液器可整体扯直、上料效率高、排气管方向可调整、倾斜的短导管可扯直、方便后续缠绕作业的输液器扯直方法。

2、为实现上述目的,本发明所采用的技术方案是:

3、一种输液器扯直方法,其特征在于:包括如下步骤:

4、步骤一:长导管扯直作业:驱动机架上输液器长导管扯直机构抓取输液器的长导管并将其扯直;

5、步骤二:短导管扯直作业:驱动机架上短导管扯直机构抓取输液器的短导管,并将其扯直。

6、本发明所述输液器扯直方法还包括步骤三:驱动输液器长导管扯直机构和短导管扯直机构其中一个向另一个移动,或者驱动输液器长导管扯直机构和短导管扯直机构相向移动,使得输液器处于松弛状态,排气管在自身重力作用下向下旋转呈自然下垂状态,驱动输液器长导管扯直机构和/或短导管扯直机构恢复原位。

7、以上技术方案也可以通过以下方式实现:

8、一种输液器扯直方法,其特征在于:包括如下步骤:

9、步骤一:驱动第一扯直机构的夹爪和第二扯直机构的夹爪抓取输液器的长导管,驱动第一扯直机构向远离第二扯直机构的方向移动,或者驱动第二扯直机构向远离第一扯直机构的方向移动,或者驱动第一扯直机构和第二扯直机构同时背向移动,将输液器的长导管扯直,此时,第一扯直机构的夹爪外端与长导管一端相抵靠,第二扯直机构的夹爪外端与长导管另一端相抵靠;

10、步骤二:驱动第三扯直机构的夹爪抓取流量调节器或滴斗;

11、步骤三:驱动第二扯直机构的夹爪打开,驱动第一扯直机构向远离第二扯直机构方向移动,第一扯直机构带动输液器的滴斗穿过第三扯直机构的夹爪,此时第三扯直机构的夹爪抓取滴斗远离流量调节器的一端;

12、或者驱动第三扯直机构向远离输液器长导管扯直机构方向移动,第三扯直机构的夹爪穿过滴斗,第三扯直机构的夹爪抓取滴斗远离流量调节器的一端时停止;

13、或者驱动第一扯直机构、第二扯直机构同时向远离第三扯直机构的方向移动,第一扯直机构、第二扯直机构带动输液器的滴斗穿过第三扯直机构的夹爪,此时第三扯直机构的夹爪抓取滴斗远离流量调节器的一端;

14、步骤四:驱动第四扯直机构的夹爪抓取短导管靠近滴斗一端;

15、步骤五:驱动第四扯直机构向远离滴斗方向移动,第四扯直机构移动到短导管另一端,第四扯直机构的夹爪与短导管与排气管相连的一端相抵靠;

16、或者驱动第一扯直机构、第二扯直机构、第三扯直机构向远离第四扯直机构的方向移动,带动输液器整体移动,直到第四扯直机构的夹爪与短导管与排气管相连的一端相抵靠为止。

17、本发明所述输液器扯直方法还包括排气管有序作业:驱动第一扯直机构向第四扯直机构移动,或者驱动第四扯直机构向第一扯直机构移动,或者驱动第一扯直机构和第四扯直机构相向移动,使得输液器处于松弛状态,排气管在自身重力作用下下垂;驱动第一扯直机构和/或第四扯直机构恢复原位,以确保输液器在扯直状态下,排气管保持下垂状态。

18、本发明所述输液器扯直方法还包括排气管拨动作业,驱动排气管拨动机构,使得排气管远离短导管的一端转动,排气管转动到指定状态。

19、本发明所述输液器扯直方法还包括流量调节器位置调整作业,驱动调节器位置调节机构,调节器位置调节机构的夹爪夹持流量调节器,驱动调节器位置调节机构和第二扯直机构向第一扯直机构方向移动,调整流量调节器与滴斗之间的距离。

20、以上技术方案还可以通过以下方式实现:

21、一种输液器扯直方法,其特征在于:包括如下步骤:

22、步骤一:驱动第一扯直机构的夹爪和第二扯直机构的夹爪抓取输液器的长导管,驱动第一扯直机构向远离第二扯直机构的方向移动,或者驱动第二扯直机构向远离第一扯直机构的方向移动,或者驱动第一扯直机构和第二扯直机构同时背向移动,将输液器的长导管扯直,此时,第一扯直机构的夹爪外端与长导管一端相抵靠,第二扯直机构的夹爪外端与长导管另一端相抵靠;

23、步骤二:驱动第四扯直机构的夹爪抓取流量调节器或滴斗;

24、步骤三:驱动第二扯直机构的夹爪打开,驱动第一扯直机构向远离第二扯直机构方向移动,第一扯直机构带动输液器的滴斗穿过第四扯直机构的夹爪,此时第四扯直机构的夹爪抓取滴斗远离流量调节器的一端;

25、或者驱动第四扯直机构向远离输液器长导管扯直机构方向移动,第四扯直机构的夹爪穿过滴斗,第四扯直机构的夹爪抓取滴斗远离流量调节器的一端时停止;

26、或者驱动第一扯直机构、第二扯直机构同时向远离第四扯直机构的方向移动,第一扯直机构、第二扯直机构带动输液器的滴斗穿过第四扯直机构的夹爪,此时第四扯直机构的夹爪抓取滴斗远离流量调节器的一端;

27、步骤四:驱动第四扯直机构向远离滴斗方向移动,第四扯直机构移动到短导管另一端,第四扯直机构的夹爪与短导管与排气管相连的一端相抵靠;

28、或者驱动第一扯直机构、第二扯直机构向远离第四扯直机构的方向移动,带动输液器整体移动,直到第四扯直机构的夹爪与短导管与排气管相连的一端相抵靠为止。

29、本发明所述输液器扯直方法还包括步骤五:驱动第三扯直机构的夹爪抓取滴斗远离流量调节器的一端,以方便通过第三扯直机构的夹爪来抓取支撑输液器的短导管。

30、本发明所述输液器扯直方法还包括排气管有序作业:驱动第一扯直机构向第四扯直机构移动,或者驱动第四扯直机构向第一扯直机构移动,或者驱动第一扯直机构和第四扯直机构相向移动,使得输液器处于松弛状态,排气管在自身重力作用下下垂;驱动第一扯直机构和/或第四扯直机构恢复原位,以确保输液器在扯直状态下,排气管保持下垂状态。

31、本发明所述输液器扯直方法还包括排气管拨动作业,驱动排气管拨动机构,使得排气管远离短导管的一端转动,排气管转动到指定状态。

32、本发明所述输液器扯直方法还包括流量调节器位置调整作业,驱动调节器位置调节机构,调节器位置调节机构的夹爪夹持流量调节器,驱动调节器位置调节机构和第二扯直机构向第一扯直机构方向移动,调整流量调节器与滴斗之间的距离。

33、以上技术方案还可以通过以下方式实现:

34、一种输液器扯直方法,其特征在于:包括如下步骤:

35、步骤一:长导管扯直作业:驱动机架上输液器长导管扯直机构抓取输液器的长导管并将其扯直;

36、步骤二:短导管扯直作业:驱动机架上短导管扯直机构抓取输液器的短导管,并将其扯直。

37、本发明所述步骤二中短导管扯直作业包括第一短导管的扯直作业和/或第二短导管的扯直作业。

38、本发明所述长导管扯直作业:驱动第一扯直机构的夹爪和第二扯直机构的夹爪抓取输液器的长导管,驱动第一扯直机构向远离第二扯直机构的方向移动,或者驱动第二扯直机构向远离第一扯直机构的方向移动,或者驱动第一扯直机构和第二扯直机构同时背向移动,将输液器的长导管扯直,此时,第一扯直机构的夹爪外端与长导管一端相抵靠,第二扯直机构的夹爪外端与长导管另一端相抵靠。

39、本发明所述第一短导管的扯直作业:根据第一短导管自然垂落的倾斜角度,驱动输液器长导管扯直机构前侧的短管夹爪倾斜调节机构调整短管扯直机构的短管夹爪的倾斜角度,驱动短管夹爪抓取y三通输液器的第一短导管,驱动短管扯直机构沿着第一短导管向远离三通长导管方向移动,将第一短导管扯直。

40、本发明所述第二短导管的扯直作业,驱动输液器长导管扯直机构后侧的短管扯直机构抓取y三通输液器的第二短导管,驱动短管扯直机构沿着第二短导管向远离三通长导管方向移动,将第二短导管扯直。

41、本发明由于采用上述结构,具有结构巧妙、输液器可整体扯直、上料效率高、排气管方向可调整、倾斜的短导管可扯直、方便后续缠绕作业等优点。

本文地址:https://www.jishuxx.com/zhuanli/20240830/283863.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表