一种智能补位往复式接料包装系统、包装方法及存储介质与流程

- 国知局

- 2024-08-30 14:55:31

本发明涉及包装设备,特别是涉及一种智能补位往复式接料包装系统、包装方法及存储介质。

背景技术:

1、硅料根据大小的不同,需要分成不同规格的物料进行包装。目前硅料粗称重接料包装一般采用一种旋转式机构,即设置成旋转三工位或四工装。其中一个工位套袋,旋转至下个工位称重倒料,再旋转至下个工位接袋入盒。这种旋转式机构虽然能够有效地保持接料的效率,但是只有一个倒料工位,且只能接一种规格的物料。如果实现包装两种规格物料的目的则需要再设置一台设备,无疑会增加包装设备的体积和复杂度,且无法均衡匹配两种物料的产能,从而导致总体的产量较低。

技术实现思路

1、基于此,有必要针对现有的硅料包装系统无法针对两种规格的物料进行包装的问题,提供一种智能补位往复式接料包装系统、包装方法及存储介质。

2、一种智能补位往复式接料包装系统,其用于两种不同规格物料的智能化自动包装,所述包装系统包括:

3、机架;

4、两个下料机构,其均包括料斗、称重传感器和阀门;所述料斗与机架连接,所述称重传感器用于检测相对应料斗内物料的重量,并产生相应的实时重量信号;所述阀门设置在料斗的下料口处;

5、往复运动机构,其包括传动结构、两个接料管和定位模块;所述传动结构与机架连接,其用于带动两个接料管在两个下料机构的连线方向上往复运动;两个所述接料管的接料口与阀门相匹配;所述定位模块用于定位两个接料管,并产生相应的位置信号;

6、两个套袋工装,其与机架连接且分别设置在往复运动机构的运动路径的两端;所述套袋工装用于为对应接料管的出料口进行套袋,以盛装物料;

7、控制器,其用于接收实时重量信号和位置信号,并设定一个重量阈值;当实时重量信号达到重量阈值时,所述控制器控制对应的阀门打开,同时控制器根据位置信号控制空闲的接料管移动至与打开阀门对应的接料位置;当实时重量信号归零时,所述控制器控制对应的阀门关闭,并进行取袋步骤。

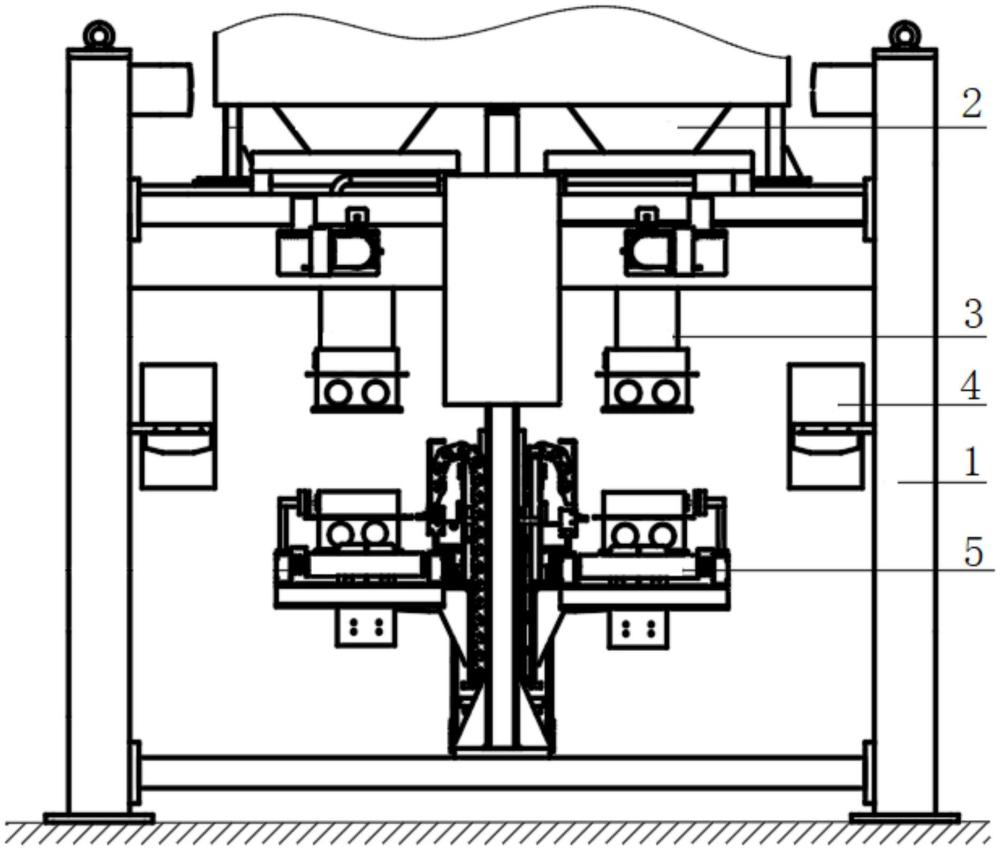

8、作为优选实例,所述机架采用龙门架式焊接框架。

9、作为优选实例,所述传动结构包括两个电机和两个同步带;两个所述电机均与机架连接,每个所述电机的输出轴分别与其中一个同步带连接,其用于带动同步带转动;两个所述接料管均与机架水平方向的横梁滑动连接,且两个接料管分别与其中一个同步带连接。

10、作为优选实例,所述电机为伺服电机;所述控制器还用于控制电机的输出和接收电机的反馈,以此得到所述位置信号。

11、作为优选实例,所述定位模块包括至少四个光电传感器,多个所述光电传感器分别设置在与阀门对应的接料位置和与套袋工装对应的套袋位置,所述光电传感器用于检测接料管的位置,并产生相应的所述位置信号。

12、作为优选实例,所述智能补位往复式接料包装系统还包括两个转运机构,其均设置在往复运动机构的运动路径上,所述转运机构用于实现取袋步骤。

13、作为优选实例,所述转运机构包括输送线和设置在输送线上的顶升装置、检测光电;所述检测光电用于检测输送线上位于顶升装置的位置处是否有接料盒,若检测到接料盒则产生光电信号;所述控制器还用于接收光电信号,当接收到光电信号时控制顶升装置上升。

14、一种智能补位往复式接料包装方法,其采用如上所述的智能补位往复式接料包装系统,所述智能补位往复式接料包装方法包括以下步骤:

15、物料从上游供给进入所述料斗中,并由称重传感器检测料斗内物料的实时重量;当实时重量达到重量阈值时,所述接料管进行接料工作;

16、当两种物料的供给速度相同时,两个接料管分别负责其对应一侧的下料机构的接料工作;

17、当其中一种物料的供给速度较快,另一种物料的供给速度较慢时,在等待供给速度较慢的物料填充料斗至重量阈值的过程中,调用两个接料管共同对供给速度较快的物料进行接料工作。

18、作为优选实例,当两个所述料斗内的物料重量同时达到重量阈值时,所述接料管优先负责其对应一侧的下料机构的接料工作。

19、一种计算机可读存储介质,所述计算机可读存储介质上存储有计算机程序,所述计算机程序被处理器执行时实现如上所述的智能补位往复式接料包装系统中控制器的控制逻辑,和/或如上所述的智能补位往复式接料包装方法。

20、本发明的有益效果在于:

21、1、本发明通过往复式双工位结构的设计,并优化倒料路径,动态实时补偿空闲工位的倒料,实现双工位实时无缝切换倒料。当其中一个落料点的物料供给速度较快时,系统接收反馈的当前两工位的接料管、料盒、料斗位置关系等电气信号,通过逻辑运算决策空闲的接料管去完成接料任务,从而提高作业效率,以实现产能达到最大化,并有效解决双工位产能不均衡的问题。

22、2、本发明通过伺服双电机双控,实现左右接料管的同向反向移动,也可以异步移动。通过plc中央控制单元实时反馈接料盒信息,及时分配任务给两个接料管,保障生产作业的连续性。

技术特征:1.一种智能补位往复式接料包装系统,其特征在于,其用于两种不同规格物料的智能化自动包装,所述包装系统包括:

2.根据权利要求1所述的智能补位往复式接料包装系统,其特征在于,所述机架(1)采用龙门架式焊接框架。

3.根据权利要求1所述的智能补位往复式接料包装系统,其特征在于,所述传动结构包括两个电机(6)和两个同步带(7);两个所述电机(6)均与机架(1)连接,每个所述电机(6)的输出轴分别与其中一个同步带(7)连接,其用于带动同步带(7)转动;两个所述接料管(3)均与机架(1)水平方向的横梁滑动连接,且两个接料管(3)分别与其中一个同步带(7)连接。

4.根据权利要求3所述的智能补位往复式接料包装系统,其特征在于,所述电机(6)为伺服电机(6);所述控制器还用于控制电机(6)的输出和接收电机(6)的反馈,以此得到所述位置信号。

5.根据权利要求1所述的智能补位往复式接料包装系统,其特征在于,所述定位模块包括至少四个光电传感器,多个所述光电传感器分别设置在与阀门对应的接料位置和与套袋工装(4)对应的套袋位置,所述光电传感器用于检测接料管(3)的位置,并产生相应的所述位置信号。

6.根据权利要求1所述的智能补位往复式接料包装系统,其特征在于,所述智能补位往复式接料包装系统还包括两个转运机构,其均设置在往复运动机构的运动路径上,所述转运机构用于实现取袋步骤。

7.根据权利要求6所述的智能补位往复式接料包装系统,其特征在于,所述转运机构包括输送线(5)和设置在输送线(5)上的顶升装置(9)、检测光电(10);所述检测光电(10)用于检测输送线(5)上位于顶升装置(9)的位置处是否有接料盒(12),若检测到接料盒(12)则产生光电信号;所述控制器还用于接收光电信号,当接收到光电信号时控制顶升装置(9)上升。

8.一种智能补位往复式接料包装方法,其特征在于,其采用如权利要求1至7中任意一项所述的智能补位往复式接料包装系统,所述智能补位往复式接料包装方法包括以下步骤:

9.根据权利要求8所述的智能补位往复式接料包装方法,其特征在于,当两个所述料斗(2)内的物料重量同时达到重量阈值时,所述接料管(3)优先负责其对应一侧的下料机构的接料工作。

10.一种计算机可读存储介质,其特征在于,所述计算机可读存储介质上存储有计算机程序,所述计算机程序被处理器执行时实现如权利要求1至7中任一项所述的智能补位往复式接料包装系统中控制器的控制逻辑,和/或如权利要求8或9中所述的智能补位往复式接料包装方法。

技术总结本发明涉及一种智能补位往复式接料包装系统、包装方法及存储介质。智能补位往复式接料包装系统包括机架、两个下料机构、往复运动机构、两个套袋工装、两个转运机构和控制器;下料机构包括料斗、称重传感器和阀门;所述料斗与机架连接,所述称重传感器用于检测相对应料斗内物料的重量。本发明通过往复式双工位结构的设计,并优化倒料路径,动态实时补偿空闲工位的倒料,实现双工位实时无缝切换倒料。当其中一个落料点的物料供给速度较快时,系统接收反馈的当前两工位的接料管、料盒、料斗位置关系等电气信号,通过逻辑运算决策空闲的接料管去完成接料任务,从而提高作业效率,以实现产能达到最大化,并有效解决双工位产能不均衡的问题。技术研发人员:左召明,邓涛,余仲元,刘江海,裴孝怀,丁勇受保护的技术使用者:合肥开比锐精机科技有限公司技术研发日:技术公布日:2024/8/27本文地址:https://www.jishuxx.com/zhuanli/20240830/284566.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表