一种高温高压锅炉干排渣冷却风回收利用系统的制作方法

- 国知局

- 2024-08-30 14:58:31

本技术涉及水与监管,特别是涉及一种高温高压锅炉干排渣冷却风回收利用系统。

背景技术:

1、现代超超临界、超临界、亚临界和高温高压锅炉风冷干排渣机的工作机理:煤粉燃烧后飞灰和烟气经烟道一级、二级过热器管排、再热器管排、省煤器、空预器、电除尘器、引风机、烟囱排向大气,炉渣因重力穿过旋转燃烧的火焰向下落到缓慢移动的干式排渣机输送钢带上(2.55m/min),输送钢带将高温炉渣向外输送经碎渣机、喷淋水冷却、斗提机至锅炉房外渣仓暂时存储,输送钢带是风冷干式排渣系统的核心部件,由不锈钢板或耐热钢板等材料制作,根据设计要求:冷却空气必须将高温炉渣冷却到100℃以下,将干排渣机壳体温度冷却到50℃以下,这样干排渣机才能长期安全工作。冷却空气在炉膛负压的作用下,由干渣机箱体上预先开设的进风口进入干排渣机内部,冷却干排渣机水平段的托辊、高温红渣,同时冷却水平段箱体,从碎渣机顶部进入的冷空气逆流冷却干渣机斜坡段热渣和托辊、箱体,干渣机冷却风虽然吸收了高温炉渣的热量,但是温度较低,远没有达到一次风温度90℃~120℃,更没有达到二次风温度350℃~400℃左右,在炉膛负压的作用下,直接由炉底进入炉膛参加燃烧,对炉膛燃烧扰动较大,尤其影响锅炉在低负荷下安全经济运行。

2、因此,本领域技术人员提供了一种高温高压锅炉干排渣冷却风回收利用系统,以解决上述背景技术中提出的问题。

技术实现思路

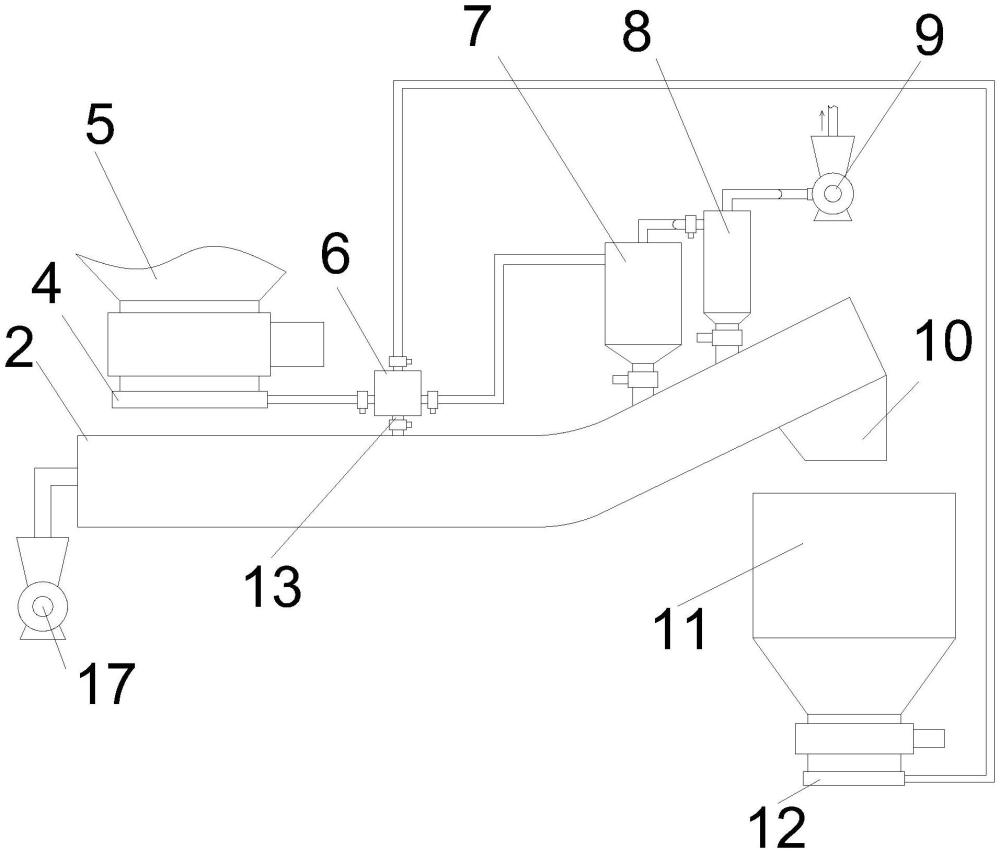

1、为解决上述技术问题,本实用新型提供一种高温高压锅炉干排渣冷却风回收利用系统,包括钢带式输送机、锅炉落灰斗、排渣箱体和储渣仓,所述钢带式输送机外部设置排渣箱体,排渣箱体水平段的端部开设落渣口,所述排渣箱体倾斜段的尾端设置落渣斗,所述排渣箱体2头部通过管道连接强冷风机17,所述排渣箱体水平段上部设置集气箱一,集气箱一两端设置与其连通的集气箱二,集气箱一和集气箱一通过收集管与排渣箱体连通,所述锅炉落灰斗的端部固定设置进风口一,进风口一一侧通过管道连接集气箱一,所述储渣仓下部的出料口的端部固定设置进风口二,进风口二一侧通过管道连接集气箱一,所述排渣箱体倾斜段处设置一级分离器和二级分离器,一级分离器和二级分离器之间通过管道连接,一级分离器通过管道连接集气箱一,二级分离器通过管道连接增压风机,增压风机通过管道连接锅炉的二次送风管道。

2、优选的:所述集气箱一下端设置多根收集管一,收集管一下端连接排渣箱体,收集管一连通集气箱一和排渣箱体,收集管一上设置电动阀门,用于封堵或导通收集管一,所述集气箱二的端部设置收集管二,收集管二另一端连通排渣箱体。

3、优选的:所述集气箱一前后两侧设置收集管二,收集管二另一端设置到其对应的排渣箱体的侧面,收集管二连通集气箱一和排渣箱体,收集管二上设置电动阀门,用于封堵或导通收集管二。

4、优选的:所述一级分离器和二级分离器设置在排渣箱体倾斜段的上方,二级分离器的数量为两个,并排设置在排渣箱体的上方,一级分离器和二级分离器下端的排尘口延申至排渣箱体内,排尘口上设置锁气器,一级分离器上端的出风口通过管道连接到分流管一的中部,分流管一为类似u形结构的分流管,分流管一的两个端口分别连接一个二级分离器的进风口,分流管一的两个端口上分别设置电动阀门,两个二级分离器的出风口与一个分流管二的两个端口连接,分流管二的中部连接管道,管道另一端连接风机的进风口,风机的出风口通过管道连接到锅炉的二次送风管道。

5、优选的:所述一级分离器7和二级分离器8为旋流离心式分离器。

6、优选的:所述进风口一和进风口二均为回字形管道结构,进风口一和进风口二内测等间距开设多个进风孔,对于冷却风的回收更充分。

7、优选的:所述收集管一和收集管二上设置电动阀们,用于控制收集管一和收集管二的开闭。

8、本实用新型的技术效果和优点:

9、与现有技术相比,本实用新型的有益效果是:

10、本实用新型设置的排渣机箱体上、储渣仓出渣口处增加一套吸气分离装置,吸气装置由增压风机产生负压,气流与高温热渣逆流热交换,升温后的风渣混合气流被本系统分离回收处理,避免由锅炉底部直接进入炉膛,严重扰动炉内正常燃烧。

11、本实用新型设置的排渣箱体2内冷却风进行抽吸排风时,不可避免将钢带上部分细小渣粒与冷却风一起抽出,为此本技术设计分离器对冷却风中渣粒进行两级分离,避免冷却风携带的渣粒进入增压风机9出入口风箱。

12、本实用新型设置的两级分离器对炉底漏风中的渣粒进行高效分离,分离出的渣粒通过带有两级锁气器的回渣管返回到钢带上,由钢带携带继续送入渣仓,采用两个二级分离器8,在其中一个二级分离器8饱和清理时,只需要关闭分流管一15其中端口上对应的电动阀门,即可进行清理,另一个二级分离器8可以正常进行工作,不需要停机进行清理。

技术特征:1.一种高温高压锅炉干排渣冷却风回收利用系统,包括钢带式输送机(1)、锅炉落灰斗(5)、排渣箱体(2)和储渣仓(11),所述钢带式输送机(1)外部设置排渣箱体(2),排渣箱体(2)水平段的端部开设落渣口(3),所述排渣箱体(2)倾斜段的尾端设置落渣斗(10),其特征在于,所述排渣箱体(2)头部通过管道连接强冷风机(17),所述排渣箱体(2)水平段上部设置集气箱一(6),集气箱一(6)两端设置与其连通的集气箱二(18),集气箱一(6)和集气箱二(18)通过收集管与排渣箱体(2)连通,所述锅炉落灰斗(5)的端部固定设置进风口一(4),进风口一(4)一侧通过管道连接集气箱一(6),所述储渣仓(11)下部的出料口的端部固定设置进风口二(12),进风口二(12)一侧通过管道连接集气箱一(6),所述排渣箱体(2)倾斜段处设置一级分离器(7)和二级分离器(8),一级分离器(7)和二级分离器(8)之间通过管道连接,一级分离器(7)通过管道连接集气箱一(6),二级分离器(8)通过管道连接增压风机(9),增压风机(9)通过管道连接锅炉的二次送风管道。

2.根据权利要求1所述的一种高温高压锅炉干排渣冷却风回收利用系统 ,其特征在于,所述集气箱一(6)下端设置多根收集管一(13),收集管一(13)下端连接排渣箱体(2),收集管一(13)连通集气箱一(6)和排渣箱体(2),收集管一(13)上设置电动阀门,用于封堵或导通收集管一(13),所述集气箱二(18)的端部设置收集管二(14),收集管二(14)另一端连通排渣箱体(2)。

3.根据权利要求1所述的一种高温高压锅炉干排渣冷却风回收利用系统 ,其特征在于,所述集气箱一(6)前后两侧设置收集管二(14),收集管二(14)另一端设置到其对应的排渣箱体(2)的侧面,收集管二(14)连通集气箱一(6)和排渣箱体(2),收集管二(14)上设置电动阀门,用于封堵或导通收集管二(14)。

4.根据权利要求1所述的一种高温高压锅炉干排渣冷却风回收利用系统 ,其特征在于,所述一级分离器(7)和二级分离器(8)设置在排渣箱体(2)倾斜段的上方,二级分离器(8)的数量为两个,并排设置在排渣箱体(2)的上方,一级分离器(7)和二级分离器(8)下端的排尘口延申至排渣箱体(2)内,排尘口上设置锁气器,一级分离器(7)上端的出风口通过管道连接到分流管一(15)的中部,分流管一(15)为类似u形结构的分流管,分流管一(15)的两个端口分别连接一个二级分离器(8)的进风口,分流管一(15)的两个端口上分别设置电动阀门,两个二级分离器(8)的出风口与一个分流管二(16)的两个端口连接,分流管二(16)的中部连接管道,管道另一端连接风机(9)的进风口,风机(9)的出风口通过管道连接到锅炉的二次送风管道。

5.根据权利要求1所述的一种高温高压锅炉干排渣冷却风回收利用系统 ,其特征在于,所述一级分离器(7)和二级分离器(8)为旋流离心式分离器,设计两级分离器布置在干渣机箱体上部,根据现场空间和除尘效率,设计两台串联运行的分离器对炉底漏风中的渣粒进行高效分离,分离出的渣粒通过带有两级锁气器的回渣管返回到钢带上,由钢带携带继续送入渣仓。

6.根据权利要求1所述的一种高温高压锅炉干排渣冷却风回收利用系统 ,其特征在于,所述进风口一(4)和进风口二(12)均为回字形管道结构,进风口一(4)和进风口二(12)内测等间距开设多个进风孔,对于冷却风的回收更充分。

7.根据权利要求2所述的一种高温高压锅炉干排渣冷却风回收利用系统 ,其特征在于,所述收集管一(13)和收集管二(14)上设置电动阀们,用于控制收集管一(13)和收集管二(14)的开闭。

技术总结技术公开了一种高温高压锅炉干排渣冷却风回收利用系统,包括钢带式输送机、锅炉、排渣箱体和储渣仓,所述钢带式输送机外部设置排渣箱体,排渣箱体水平段的端部开设落渣口,所述排渣箱体倾斜段的尾端设置落渣斗,其特征在于,所述排渣箱体水平段上部设置集气箱一,集气箱一通过收集管与排渣箱体连通。本技术设置的排渣机箱体上、储渣仓出渣口处增加一套吸气分离装置,吸气装置由增压风机产生负压,气流与高温热渣逆流热交换,升温后的风渣混合气流被本系统分离回收处理,避免由锅炉底部直接进入炉膛,严重扰动炉内正常燃烧。技术研发人员:董卫平受保护的技术使用者:太原市龙兴泉电力有限公司技术研发日:20240110技术公布日:2024/8/27本文地址:https://www.jishuxx.com/zhuanli/20240830/284880.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表