一种成品件烟烟箱装车的规划方法与流程

- 国知局

- 2024-09-05 14:24:56

本发明涉及卷烟运输的,具体地,涉及一种成品件烟烟箱装车的规划方法。

背景技术:

1、在成品件烟出库环节中,成品件烟烟箱在车厢内装车码放时,处于对卷烟品质的保护和运输稳定性的考虑,对烟箱码放的技术要求很高,包括需要合理均衡车厢的长宽高和烟箱的长宽高,提高车厢装载率;标准件烟箱必须直立码放,非标准件烟箱根据实际情况合理码放,标准件烟箱和非标准件烟箱均不得侧放;车厢最高层可平放两层烟箱;码放时需考虑车厢有无鹅颈;需要考虑多规格、多目的地的成品件烟烟箱混合码放情况等。当采用人工装车时,装车工人可以很好地执行上述要求。但是在烟草生产行业中,随着生产和仓储设备的自动化程度越来越高,用装车机器人代替人工装车进行成品件烟烟箱的装车成为趋势,而现有的装车码放规划方法无法满足上述技术要求,需要一种满足上述需求的装车规划方法,以配合装车机器人使用。

技术实现思路

1、为解决上述问题的至少一个方面,本发明提供了一种成品件烟烟箱装车的规划方法,通过合理安排不同规格、不同目的地的烟箱的码放顺序和码放方式,以及合理处理不同规格烟箱之间的衔接方式和间隙,使得车厢空间利用最大化,有助于提高车厢装载率和输送稳定性。

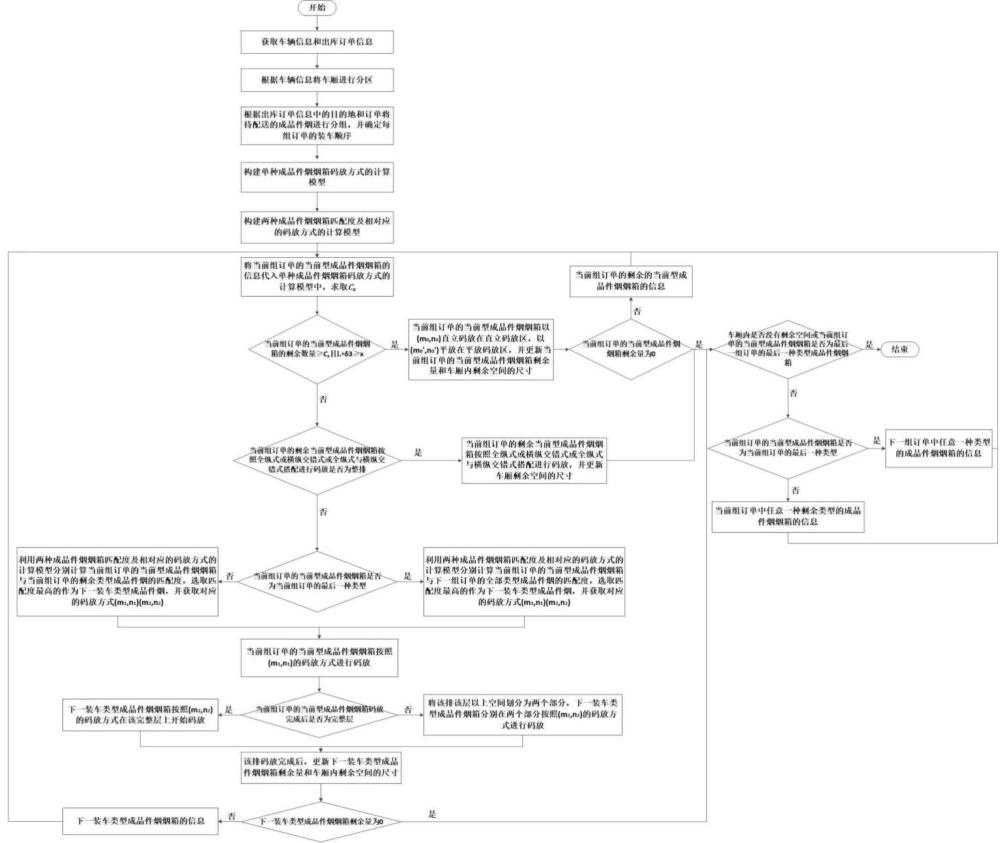

2、为了实现上述目的,本发明是通过以下技术方案实现的:一种成品件烟烟箱装车的规划方法,包括如下步骤:

3、步骤1:获取车辆信息和出库订单信息;

4、步骤2:根据车辆信息将车厢进行分区;

5、步骤3:根据出库订单信息中的目的地和订单将待配送的成品件烟进行分组,并确定每组订单的装车顺序;

6、步骤4:构建单种成品件烟烟箱码放方式的计算模型和两种成品件烟烟箱匹配度及相对应的码放方式的计算模型;

7、步骤5:将当前组订单的当前型成品件烟烟箱的信息代入步骤4中的单种成品件烟烟箱码放方式的计算模型中获得码放方式,当当前组订单的当前型成品件烟烟箱以该码放方式码放时可以码放为一个长方体时,以该码放方式先码放至一个长方体,再更新当前组订单的当前型成品件烟烟箱剩余量和车厢内剩余空间尺寸;否则进行步骤9;

8、步骤6:当步骤5中更新的当前组订单的当前型成品件烟烟箱剩余量不为0时,返回步骤5,否则进行步骤7;

9、步骤7:当车厢内没有剩余空间或当前组订单的当前型成品件烟烟箱为最后一组订单的最后一种类型成品件烟烟箱时,结束规划;否则进行步骤8;

10、步骤8:当当前组订单的当前型成品件烟烟箱为当前组订单的最后一种类型时,选择下一组订单中任意一种类型的成品件烟烟箱作为当前组订单的当前型成品件烟烟箱,返回步骤5;否则选择当前组订单中任意一种剩余类型的成品件烟烟箱作为当前组订单的当前型成品件烟烟箱,返回步骤5;

11、步骤9:当当前组订单的剩余当前型成品件烟烟箱按照常规码放方式进行码放为整排时,当前组订单的剩余当前型成品件烟烟箱按照常规码放方式进行码放,并返回步骤7;否则进行步骤10;

12、步骤10:利用步骤4中的两种成品件烟烟箱匹配度及相对应的码放方式的计算模型,分别计算当前组订单的当前型成品件烟烟箱与可作为下一装车的所有类型成品件烟烟箱的匹配度,选取匹配度最高的作为下一装车类型成品件烟,获取对应的码放方式,当前组订单的当前型成品件烟烟箱以该码放方式进行码放,下一装车类型成品件烟烟箱以该码放方式继续码放直至整排,更新下一装车类型成品件烟烟箱剩余量和车厢剩余空间的尺寸,将剩余的下一装车类型成品件烟烟箱作为当前组订单的当前型成品件烟烟箱,返回步骤5。

13、优选地,所述步骤2包括如下步骤:

14、步骤2-1:当车辆存在鹅颈时,将车厢内的整体空间分为分别位于鹅颈上的和位于鹅颈下的两个长方体空间;当车辆不存在鹅颈时,车厢内的整体空间为一个长方体空间;

15、步骤2-2:在第长方体空间内分为位于下部的直立码放区和位于上部的平放码放区。

16、优选地,所述步骤4包括步骤4-1:构建单种成品件烟烟箱码放方式的计算模型;步骤4-1包括如下步骤:

17、步骤4-1-1:建立单种成品件烟烟箱在直立码放区的码放方式的计算模型;步骤4-1-1包括如下步骤:

18、步骤4-1-1-1:在车厢的横向上,计算单种成品件烟烟箱在空间中紧密码放的所有组合方式,记为,计算公式为:

19、,

20、其中,和分别代表单种成品件烟烟箱直立码放时的长度和宽度;表示横向一排中单种成品件烟烟箱横向码放的数量,表示横向一排中单种成品件烟烟箱纵向码放的数量;表示车厢内横向码放一排单种成品件烟烟箱后的空隙尺寸;表示长方体空间的宽度;表示件烟装车机在码放时成品件烟烟箱与目标位置两侧的间隙宽度之和的下限值;

21、步骤4-1-1-2:从步骤4-1-1-1中获得的所有组合中,找到令最小的和,分别记为和;

22、步骤4-1-1-3:当和均大于或等于0时,在车厢纵向上,按照如下计算公式计算成品件烟烟箱的长度和宽度的近似最小公倍数,使得在长度为的区间内按的码放方式码放完成以后,剩余空间依然接近为标准的长方体空间;

23、,

24、其中,表示长方体空间的长度;表示可视为近似最小公倍数时所允许的最大偏差;表示位于鹅颈上的长方体空间中可超出当前空间长度的最大幅度;

25、步骤4-1-2:以平放码放区的尺寸为,单种成品件烟烟箱平放码放时的长度、宽度和高度为,代入步骤4-1-1-1和步骤4-1-1-2中得到和,获得单种成品件烟烟箱在平放码放区的码放方式;

26、步骤4-1-3:计算长度为的区间内可最多码放的件烟数量为:

27、。

28、优选地,所述步骤4包括步骤4-2:构建两种成品件烟烟箱匹配度及相对应的码放方式的计算模型:

29、,

30、其中,、分别表示第一种成品件烟烟箱的长度和宽度,表示横向一排中第一种成品件烟烟箱横向码放的数量,表示横向一排中第一种成品件烟烟箱纵向码放的数量;、分别表示第二种成品件烟烟箱的长度和宽度,表示横向一排中第二种成品件烟烟箱横向码放的数量,表示横向一排中第二种成品件烟烟箱纵向码放的数量;表示允许的最大缝隙;表示件烟装车机在前后方向上的码放行程。

31、优选地,所述步骤10包括如下步骤:

32、步骤10-1:当当前组订单的当前型成品件烟烟箱是当前组订单的最后一种类型时,利用步骤4中的两种成品件烟烟箱匹配度及相对应的码放方式的计算模型分别计算当前组订单的当前型成品件烟烟箱与下一组订单的全部类型成品件烟烟箱的匹配度,选取匹配度最高的作为下一装车类型成品件烟,并获取对应的码放方式,进行步骤10-3;否则进行步骤10-2;

33、步骤10-2:利用步骤4中的两种成品件烟烟箱匹配度及相对应的码放方式的计算模型分别计算当前组订单的当前型成品件烟烟箱与当前组订单的剩余类型成品件烟烟箱的匹配度,选取匹配度最高的作为下一装车类型成品件烟,并获取对应的码放方式,进行步骤10-3;

34、步骤10-3:当前组订单的当前型成品件烟烟箱按照的码放方式进行码放,下一装车类型成品件烟烟箱以的码放方式继续码放直至整排,更新下一装车类型成品件烟烟箱剩余量和车厢内剩余空间的尺寸,进行步骤10-4;

35、步骤10-4:当下一装车类型成品件烟烟箱剩余量为0时,返回步骤7;否则将剩余的下一装车类型成品件烟烟箱作为当前组订单的当前型成品件烟烟箱,返回步骤5。

36、优选地,所述步骤10-3包括如下步骤:

37、步骤10-3-1:当前组订单的当前型成品件烟烟箱按照的码放方式进行码放,当当前组订单的当前型成品件烟烟箱码放完成后为整层时,下一装车类型成品件烟烟箱以的码放方式在该完整层上开始码放直至整排,更新下一装车类型成品件烟烟箱剩余量和车厢内剩余空间的尺寸,进行步骤10-4;否则进行步骤10-3-2;

38、步骤10-3-2:将该排该层以上空间划分为两个部分,下一装车类型成品件烟烟箱分别在两个部分以的码放方式进行码放直至整排,更新下一装车类型成品件烟烟箱剩余量和车厢内剩余空间的尺寸,进行步骤10-4。

39、优选地,所述小于或等于2。

40、优选地,所述步骤5中,当前组订单的当前型成品件烟烟箱以该码放方式码放时可以码放为一个长方体的条件为:当前组订单的当前型成品件烟烟箱的剩余数量大于或等于且。

41、优选地,所述步骤9中的常规码放方式为:全纵式或横纵交错式或全纵式与横纵交错式搭配。

42、本发明的一种成品件烟烟箱装车的规划方法,具有以下有益效果:

43、通过对待配送的成品件烟箱进行分组和确定每组订单的装车顺序,对车厢内进行分区,以及构建单种成品件烟烟箱码放方式的计算模型和两种成品件烟烟箱匹配度及相对应的码放方式的计算模型,设计三种码放方式包括横纵混合码放方式、常规码放方式和两种烟箱搭配码放方式,通过设定若干约束条件依次确定每组中各个类型成品件烟烟箱的装车顺序及对应的码放方式,解决了多规格、多目的地烟箱混合码放装车的问题,使得车厢空间利用最大化,有助于提高车厢装载率和输送稳定性。

本文地址:https://www.jishuxx.com/zhuanli/20240905/286318.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表