一种布料系统和方法与流程

- 国知局

- 2024-09-05 14:36:29

本申请涉及传输设备,特别是涉及一种布料系统和方法。

背景技术:

1、目前,利用小车进行布料,需要对于小车进行定位,小车定位常用的方法有:激光测距和编码电缆测距定位,激光测距精度高,在布料环境恶劣,粉尘浓度大的情况下,激光镜面用不了多久就会糊上一层灰而失效,要经常擦洗,维护量大;编码电缆测距精度高,但是成本太高;专用的布料系统,并且采用高级语言编制,在上位机上运行,把运行结果下达给小车的可编程逻辑控制器执行,控制小车的前进或后退,从而实现自动布料;各个厂家的布料算法不对外开放,用户维护困难。

2、因此,亟需一种布料系统,提高小车定位精度并且降低布料成本。

技术实现思路

1、鉴于此,本申请提供了一种布料系统,利用该布料系统进行布料时可以提高小车定位精度并降低布料成本。

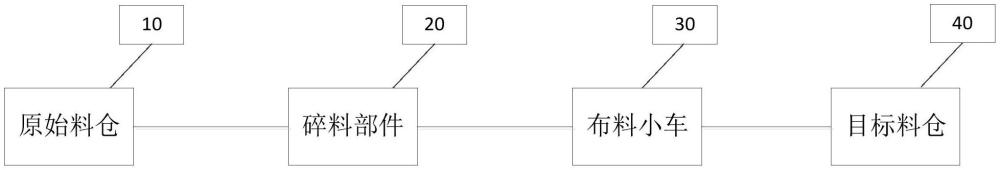

2、第一方面,本申请提供了一种布料系统,所述布料系统包括:原始料仓、给料皮带、碎料部件、载料皮带、布料皮带、布料小车、目标料仓和目标位置检测开关;

3、所述原始料仓用于,装载未处理物料;

4、所述给料皮带用于,将所示未处理物料传输至所述碎料部件;

5、所述碎料部件用于,接收所述未处理物料,并将所述未处理物料进行碎料处理,得到所述已处理物料;

6、所述载料皮带用于,将所述已处理物料传输至所述布料皮带;

7、所述布料皮带用于,将所述已处理物料传输至所述布料小车;

8、所述布料小车用于,将所述已处理物料卸载至所述目标料仓;

9、所述目标位置检测开关用于,若所述布料小车与所述目标位置检测开关的位置小于预设距离阈值时,将目标位置检测开关的位置作为所述布料小车的位置,所述目标位置检测开关位于所述目标料仓。

10、在一种可能实现的方式中,所述目标料仓的已装载物料的高度为第一预设阈值、第二预设阈值和第三预设阈值,所述第一预设阈值小于所述第二预设阈值,所述第二预设阈值小于所述第三预设阈值。

11、在一种可能实现的方式中,若所述目标料仓的已装载物料的高度大于或等于所述第三预设阈值,停止所述布料皮带运行。

12、在一种可能实现的方式中,所述目标料仓至少包括第一料仓、第二料仓。

13、在一种可能实现的方式中,若所述第一料仓的已装载物料的高度小于所述第二预设阈值且所述第二料仓的已装载物料的高度小于所述第二预设阈值;

14、所述布料小车还用于,将所述已处理物料卸载至所述第一料仓或所述第二料仓。

15、在一种可能实现的方式中,若所述第一料仓的已装载物料的高度大于或等于所述第二预设阈值且所述第二料仓的已装载物料的高度小于所述第二预设阈值;

16、所述布料小车还用于,将所述已处理物料卸载至所述第二料仓。

17、在一种可能实现的方式中,所述目标料仓还包括第三料仓,若所述第一料仓的已装载物料的高度大于或等于所述第二预设阈值、所述第二料仓的已装载物料的高度大于或等于所述第二预设阈值且所述第三料仓的已装载物料的高度小于所述第二预设阈值;

18、所述布料小车还用于,将所述已处理物料卸载至所述第三料仓。

19、在一种可能实现的方式中,所述目标料仓还包括第三料仓,所述布料小车还用于,将所述已处理物料卸载至所述第三料仓,并更新所述第三料仓的已装载物料的高度,得到所述第三料仓的第一更新高度,所述第三料仓的第一更新高度大于或等于所述第一预设阈值,若所述第二料仓的已装载物料的高度大于或等于所述第三预设阈值且所述第一料仓的已装载物料的高度小于所述第二预设阈值;

20、所述给料皮带还用于,停止将所示未处理物料传输至所述碎料部件;

21、所述布料小车还用于,更新所述第三料仓的已装载物料的高度,得到所述第三料仓的第二更新高度,所述第三料仓的第二更新高度大于或等于所述第二预设阈值,将所述已处理物料卸载至所述第一料仓,并更新所述第一料仓的已装载物料的高度,得到所述第一料仓的第一更新高度,所述第一料仓的第一更新高度小于所述第二预设阈值。

22、在一种可能实现的方式中,所述布料小车还用于,将所述已处理物料卸载至所述第一料仓,并更新所述第一料仓的已装载物料的高度,得到所述第一料仓的第二更新高度,所述第二更新高度大于或等于所述第二预设阈值,若所述第二料仓的已装载物料的高度小于所述第二预设阈值,将所述已处理物料卸载至所述第二料仓。

23、第二方面,本申请还提供了一种布料方法,其特征在于,所述方法应用于第一方面所述的布料系统,所述方法包括;

24、装载未处理物料;

25、将所示未处理物料传输至所述碎料部件;

26、接收所述未处理物料,并将所述未处理物料进行碎料处理,得到所述已处理物料;

27、将所述已处理物料传输至所述布料皮带;

28、利用布料皮带,将所述已处理物料传输至所述布料小车;

29、利用所述布料小车,将所述已处理物料卸载至所述目标料仓,

30、利用目标位置检测开关,所述布料小车与所述目标位置检测开关的位置小于预设距离阈值时,将目标位置检测开关的位置作为所述布料小车的位置,所述目标位置检测开关位于所述目标料仓。

31、由此可见,本申请具有如下有益效果:

32、本申请提供了一种布料系统,所述布料系统包括:原始料仓、给料皮带、碎料部件、载料皮带、布料皮带、目标料仓、布料小车和目标位置检测开关;所述原始料仓用于,装载未处理物料;所述给料皮带用于,将所示未处理物料传输至所述碎料部件;所述碎料部件用于,接收所述未处理物料,并将所述未处理物料进行碎料处理,得到所述已处理物料;所述载料皮带用于,将所述已处理物料传输至所述布料皮带;所述布料皮带用于将所述已处理物料传输至所述布料小车;所述布料小车用于,将所述已处理物料卸至所述目标料仓;所述目标位置检测开关用于,若所述布料小车与所述目标位置检测开关的位置小于预设距离阈值时,将目标位置检测开关的位置作为所述布料小车的位置,所述目标位置检测开关位于所述目标料仓。如此,在利用布料小车进行布料时,可以通过目标位置检测开关确定布料小车的准确位置,然后利用布料小车准确进行布料,进而达到提高小车定位精度和布料精度并降低布料成本的目的。

技术特征:1.一种布料系统,其特征在于,所述布料系统包括:原始料仓、给料皮带、碎料部件、载料皮带、布料皮带、目标料仓、布料小车和目标位置检测开关;

2.根据权利要求1所述的布料系统,其特征在于,所述目标料仓的已装载物料的高度为第一预设阈值、第二预设阈值和第三预设阈值,所述第一预设阈值小于所述第二预设阈值,所述第二预设阈值小于所述第三预设阈值。

3.根据权利要求2所述的布料系统,其特征在于,若所述目标料仓的已装载物料的高度大于或等于所述第三预设阈值,停止所述布料皮带运行。

4.根据权利要求3所述的布料系统,其特征在于,所述目标料仓至少包括第一料仓、第二料仓。

5.根据权利要求4所述的布料系统,其特征在于,若所述第一料仓的已装载物料的高度小于所述第二预设阈值且所述第二料仓的已装载物料的高度小于所述第二预设阈值;

6.根据权利要求4所述的布料系统,其特征在于,若所述第一料仓的已装载物料的高度大于或等于所述第二预设阈值且所述第二料仓的已装载物料的高度小于所述第二预设阈值;

7.根据权利要求4所述的布料系统,其特征在于,所述目标料仓还包括第三料仓,若所述第一料仓的已装载物料的高度大于或等于所述第二预设阈值、所述第二料仓的已装载物料的高度大于或等于所述第二预设阈值且所述第三料仓的已装载物料的高度小于所述第二预设阈值;

8.根据权利要求4所述的布料系统,其特征在于,所述目标料仓还包括第三料仓,所述布料小车还用于,将所述已处理物料卸载至所述第三料仓,并更新所述第三料仓的已装载物料的高度,得到所述第三料仓的第一更新高度,所述第三料仓的第一更新高度大于或等于所述第一预设阈值,若所述第二料仓的已装载物料的高度大于或等于所述第三预设阈值且所述第一料仓的已装载物料的高度小于所述第二预设阈值;

9.根据权利要求4所述的布料系统,其特征在于,所述布料小车还用于,将所述已处理物料卸载至所述第一料仓,并更新所述第一料仓的已装载物料的高度,得到所述第一料仓的第二更新高度,所述第二更新高度大于或等于所述第二预设阈值,若所述第二料仓的已装载物料的高度小于所述第二预设阈值,将所述已处理物料卸载至所述第二料仓。

10.一种布料方法,其特征在于,所述方法应用于权利要求1-9中任一项所述的布料系统,所述方法包括;

技术总结本申请提供了一种布料系统和方法,该布料系统包括:原始料仓、给料皮带、碎料部件、载料皮带、布料皮带、目标料仓、布料小车和目标位置检测开关;原始料仓装载未处理物料;给料皮带将所示未处理物料传输至碎料部件;碎料部件,接收未处理物料,并将未处理物料进行碎料处理,得到已处理物料;载料皮带将已处理物料传输至布料皮带;布料皮带将已处理物料传输至布料小车;布料小车用于将已处理物料卸载至目标料仓;目标位置检测开关用于,若布料小车与目标位置检测开关的位置小于预设距离阈值时,将目标位置检测开关的位置作为布料小车的位置,目标位置检测开关位于目标料仓。如此,达到提高小车定位精度和布料精度并降低布料成本的目的。技术研发人员:胡春明,肖民,王凌冰,刘峰,段智彬,杨谊,唐茂钦,唐可伟,余鸿程,陶缘受保护的技术使用者:攀枝花攀钢集团设计研究院有限公司技术研发日:技术公布日:2024/9/2本文地址:https://www.jishuxx.com/zhuanli/20240905/287266.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表