一种高纯石英砂污水处理系统及处理方法与流程

- 国知局

- 2024-09-05 15:04:07

本发明涉及污水处理,具体涉及一种高纯石英砂污水处理系统及处理方法。

背景技术:

1、化工、有色金属冶金、玻璃、电子、电镀等行业排放的废水中常含有高浓度氯化物,造成水环境的氟污染,目前国内外含氯废水处理方法主要有石灰中和沉淀法和混凝沉淀法。氟化钙是一种非常细微的颗粒物,因其比重小、沉降速度慢,往往需要加入混凝剂(如聚铝、聚铁等)和助凝剂(如聚丙烯酰胺等),从而引入新的杂质,导致产生的污泥量大,而且污泥中氯化钙含量低;

2、在中国实用新型cn211393977u中提出“一种可回收氟化钙的含氟废水深度处理装置”,该装置包括有中心辐流式沉淀池和絮凝沉淀池,中心辐流式沉淀池上设置有含氟废水进水管和含钙沉淀剂进水管,底部设置有第一排泥管,第一排泥管内设置有第一气动清洗装置;中心辐流式沉淀池顶部设置有斜管填料和出水堰槽,斜管填料的下部设置有环形的第二气动清洗装置,出水堰槽与所述絮凝沉淀池连接,所述絮凝沉淀区上设置有达标排放口,该装置在流化态的氟化钙晶种存在下沉淀产生的氟化钙为砂状,含水率低,纯度高,可作为氟资源回收利用,虽然该装置能够对沉淀后的氟化钙进行回收利用,但是在污水处理初期,对于污水的中和效率较差,无法使其污水与中和药剂进行充分融合,无形中降低了该设备的污水处理效率,导致最终排放污水不达标。

技术实现思路

1、本发明的目的在于克服上述技术不足,提供一种高纯石英砂污水处理系统及处理方法,解决现有技术中污水处理装置,对于污水和中和药剂的混合效率较低,导致后续絮凝剂中的氯离子无法与废水中的氟离子充分发生反应,从而导致污水排放不达标的技术问题。

2、为达到上述技术目的,本发明采取了以下技术方案:

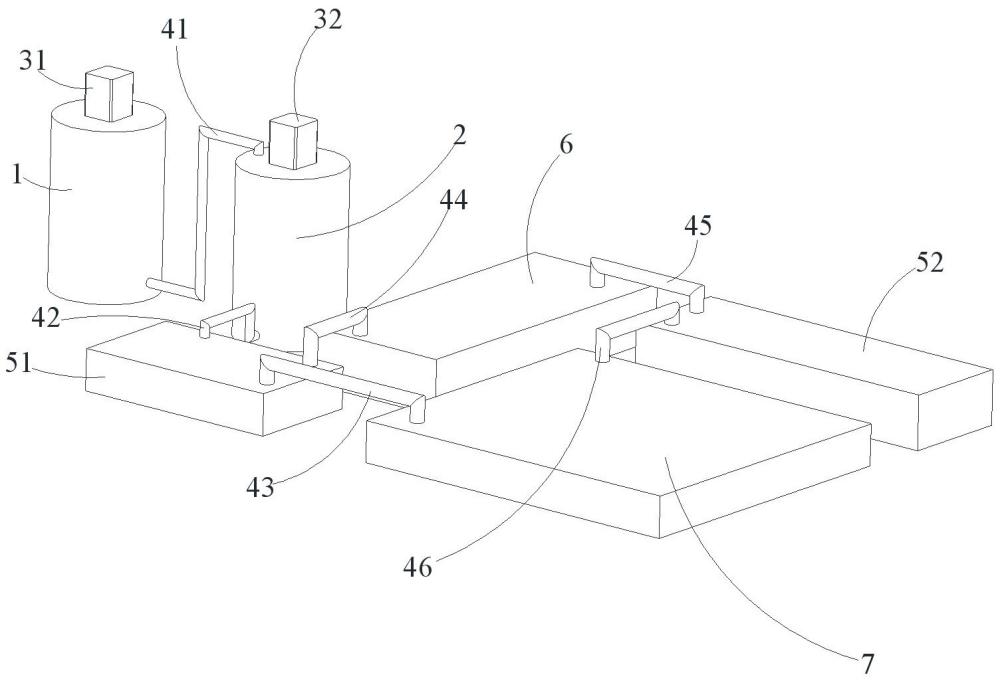

3、第一方面,本发明提供了一种高纯石英砂污水处理系统及处理方法,包括,

4、废液混合罐,其顶部开设有进料口;

5、反应罐,其内部从上至下依次开设有第一腔室、第二腔室和第三腔室,所述第一腔室内布置有反应筒,所述第二腔室和所述第三腔室内布置有凝絮组件;

6、混合机构,其包括第一混合端和第二混合端,所述第一混合端布置于所述废液混合罐内,所述第二混合端布置于所述反应筒内;以及,

7、连通管,所述连通管用于将所述废液混合罐、反应罐和沉淀机构相互连通。

8、在一些实施例中,所述第一腔室为除氟钙反应腔,所述第二腔室为絮凝反应腔,所述第三腔室为混凝反应腔,所述第一腔室、所述第二腔室和所述第三腔室之间通过导管相互连通,且所述反应罐的正面开设有至少三个投药口。

9、在一些实施例中,所述凝絮组件包括锥形的导料台和筛网;所述导料台和所述筛网从下至上安装于所述第二腔室或第三腔室内部。

10、在一些实施例中,所述第一混合端包括第一电机、主轴体、主搅拌叶和若干副轴体;所述第一电机的输出端连接有所述主轴体,所述主轴体竖直布置于所述废液混合罐内,若干所述副轴体周向布置于所述主轴体的外周,且任意一个所述副轴体上均连接有多个副搅拌叶,所述主轴体上固定有多个主搅拌叶,且所述主轴体下端固定有主齿轮,任意一个所述副轴体下端均固定有副齿轮,所述主齿轮与所述副齿轮之间啮合。

11、在一些实施例中,所述第二混合端包括第二电机、驱动轴和混合叶;所述第二电机布置于所述反应罐上方,所述第二电机的输出端连接有驱动轴,所述驱动轴的外周布置有与所述反应筒配合的混合叶。

12、在一些实施例中,任意一个所述混合叶的侧壁均开设有腔室,所述腔室内通过弹性件连接有所述清刷片。

13、在一些实施例中,所述连通管包括第一管体、第二管体、第三管体、第四管体、第五管体和第六管体;所述沉淀机构包括一级沉淀池和二级沉淀池;

14、所述第一管体用于将所述废液混合罐与所述反应罐之间连通,且所述第一管体上安装有抽料泵;

15、所述第二管体用于将所述反应罐与所述一级沉淀池连通;

16、所述第三管体用于将所述一级沉淀池与储泥池连通;

17、所述第四管体用于将所述一级沉淀池与混凝罐连通;

18、所述第五管体用于将所述混凝罐与所述二级沉淀池连通;

19、所述第六管体用于将所述二级沉淀池与所述储泥池连通。

20、在一些实施例中,所述二级沉淀池内部布置有多个滤网,且多个所述滤网在所述二级沉淀池内形成出水腔。

21、在一些实施例中,所述一级沉淀池和混凝罐内均设置有抽泥泵,所述抽泥泵用于将所述一次沉淀池和所述混凝罐内部废料导入所述储泥池内。

22、在一些实施例中,包括如下步骤:

23、s1、通过外置的抽水泵,将污水倒入废液混合罐中,并通过第一混合端将中和药剂与污水进行混合处理,从而将污水酸碱度混合至合适范围内;

24、s2、将混合好的污水倒入反应罐内,通过反应罐能够对酸碱中和后污水中的氟离子进行处理,从而降低污水中氟离子的含量,其中一级沉淀池能够对流出的污水进行静置沉淀使用,混凝罐用于对污水进行二次处理,确保污水中氟离子含量达标,且二级沉淀池能够对混凝罐流出的污水进行静置沉淀使用;

25、s3、其中一级沉淀池和混凝罐内均布置有抽泥泵,其中第四管体能够将一级沉淀池上层污水导入混凝罐内,通过将助凝剂投入混凝罐内,使污水中难以沉淀的游离氟离子再次相互聚合成胶体,然后与水体中的杂质结合形成更大的絮凝体,絮凝体通过吸附体积增大而下沉,混凝罐出水自流进入到二级沉淀池,污水在二级沉淀池内部能够将絮凝体沉淀的底部,滤网的内部的污水能够用于下一阶段使用,通过抽泥泵能够将存储在二级沉淀池底部的沉淀物输送到储泥池内部进行存储,便于后期对沉淀物进行后续的处理。

26、与现有技术相比,本发明提供的一种高纯石英砂污水处理系统及处理方法,通过第一混合端,能够对污水进行酸碱中和反应,然后将中和反应后的污水倒入反应罐内,通过第二混合端,在第一腔室内对污水进行匀速搅拌,并向内部添加氯化钙,利用废水中绝大部分氟离子和钙离子反应,而产生氟化钙成电,且在第一腔室的污水能够流入第二腔室中,并向第二腔室内部添加助凝剂,助凝剂使混凝絮体增大有利于形成的化学沉淀物的分离,第二腔室的污水通过导管进入第三腔室内,并向第三腔室内部添加聚合氯化铝,投加聚合氯化铝的作用有两个,第一由于出水悬浮物的多少直接影响出水含氟量的指标,因此投加混凝剂利用絮凝吸附作用加强沉淀效果,第二利用絮凝剂中的铝离子与废水中残留的氟离子发生络合沉淀,从而有效提高该装置对污水的处理效率。

技术特征:1.一种高纯石英砂污水处理系统,其特征在于,包括:

2.根据权利要求1所述的一种高纯石英砂污水处理系统,其特征在于:所述第一腔室为除氟钙反应腔,所述第二腔室为絮凝反应腔,所述第三腔室为混凝反应腔,所述第一腔室、所述第二腔室和所述第三腔室之间通过导管相互连通,且所述反应罐的正面开设有至少三个投药口。

3.根据权利要求1所述的一种高纯石英砂污水处理系统,其特征在于:所述凝絮组件包括锥形的导料台和筛网;所述导料台和所述筛网从下至上安装于所述第二腔室或第三腔室内部。

4.根据权利要求1所述的一种高纯石英砂污水处理系统,其特征在于:所述第一混合端包括第一电机、主轴体、主搅拌叶和若干副轴体;所述第一电机的输出端连接有所述主轴体,所述主轴体竖直布置于所述废液混合罐内,若干所述副轴体周向布置于所述主轴体的外周,且任意一个所述副轴体上均连接有多个副搅拌叶,所述主轴体上固定有多个主搅拌叶,且所述主轴体下端固定有主齿轮,任意一个所述副轴体下端均固定有副齿轮,所述主齿轮与所述副齿轮之间啮合。

5.根据权利要求1所述的一种高纯石英砂污水处理系统,其特征在于:所述第二混合端包括第二电机、驱动轴和混合叶;所述第二电机布置于所述反应罐上方,所述第二电机的输出端连接有驱动轴,所述驱动轴的外周布置有与所述反应筒配合的混合叶。

6.根据权利要求5所述的一种高纯石英砂污水处理系统,其特征在于:任意一个所述混合叶的侧壁均开设有腔室,所述腔室内通过弹性件连接有清刷片。

7.根据权利要求1所述的一种高纯石英砂污水处理系统,其特征在于:所述连通管包括第一管体、第二管体、第三管体、第四管体、第五管体和第六管体;所述沉淀机构包括一级沉淀池和二级沉淀池;

8.根据权利要求6所述的一种高纯石英砂污水处理系统,其特征在于:所述二级沉淀池内部布置有多个滤网,且多个所述滤网在所述二级沉淀池内形成出水腔。

9.根据权利要求6所述的一种高纯石英砂污水处理系统,其特征在于:所述一级沉淀池和混凝罐内均设置有抽泥泵,所述抽泥泵用于将所述一次沉淀池和所述混凝罐内部废料导入所述储泥池内。

10.一种高纯石英砂污水处理系统的处理方法,适用于如权利要求1-9任意一项所述的高纯石英砂污水处理系统,其特征在于,包括如下步骤:

技术总结本发明公开一种高纯石英砂污水处理系统及处理方法,包括废液混合罐、反应罐、混合机构和连通管;废液混合罐顶部开设有进料口;反应罐内部从上至下依次开设有第一腔室、第二腔室和第三腔室,所述第一腔室内布置有反应筒,所述第二腔室和所述第三腔室内布置有凝絮组件;混合机构包括第一混合端和第二混合端,所述第一混合端布置于所述废液混合罐内,所述第二混合端布置于所述反应筒内;以及连通管,所述连通管用于将所述废液混合罐、反应罐和沉淀机构相互连通。本发明提供的有益效果是:解决现有技术中污水处理装置,对于污水和中和药剂的混合效率较低,导致后续絮凝剂中的氯离子无法与废水中的氟离子充分发生反应,从而导致污水排放不达标的技术问题。技术研发人员:何雨泽,何漪受保护的技术使用者:武义盛景英石新材料有限公司技术研发日:技术公布日:2024/9/2本文地址:https://www.jishuxx.com/zhuanli/20240905/289355.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表