承载装置及半导体加工设备的制作方法

- 国知局

- 2024-09-11 14:17:46

本发明涉及半导体制造领域,具体地,涉及一种承载装置及半导体加工设备。

背景技术:

1、在晶圆(即wafer)制备环节,尤其是沉积、光刻和刻蚀等关键环节,晶圆必须被稳定地固定和加热(或冷却),以保证在晶圆上顺利开展相关工艺操作。因此,对晶圆固定和加热(或冷却)的设备各项性能要求极高。目前,真空吸附加热器(vacuum chuck heater)是一种常用的晶圆固定和加热(或冷却)设备。基座是通过在晶圆和基座之间抽真空的方法,利用晶圆上下两个表面的气压差来吸附固定晶圆的,此外,晶圆和基座之间的气体可以起到热传导作用,在基座的顶面通过设计不同的气路形状可以实现匀气的效果。

2、现有技术存在晶圆与基座之间的气体空间压强分布不均匀的问题,导致晶圆温度分布不均匀,从而导致工艺均匀性(例如镀膜厚度均匀性)较差。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一,提出了一种承载装置及半导体加工设备,其可以解决现有技术中晶圆与基座本体之间的气体空间压强分布不均匀的问题,从而可以提高工艺均匀性。

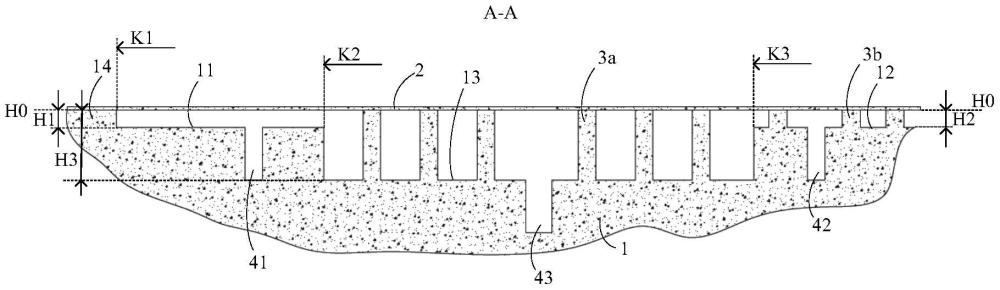

2、为实现本发明的目的而提供一种承载装置,包括基座本体,所述基座本体承载晶圆所在平面为基准面,所述基座本体具有环形凸部,所述环形凸部的顶面与所述基准面平齐,用于支撑并密封晶圆的边缘区域;所述基座本体还具有低于所述基准面的第一表面和第二表面,所述第一表面靠近所述环形凸部的内周边缘,所述第二表面位于所述基座本体的中心区域,所述基座本体还具有位于所述第一表面和所述第二表面之间且朝远离所述基准面的方向凹陷的第三表面;

3、所述第一表面、所述第二表面和所述第三表面均分布有相连通的气道结构。

4、在一些实施例中,所述第三表面为环绕在所述第二表面周围的第一环形表面;或者,所述第三表面为多个,且环绕在所述第二表面周围;

5、所述第一表面为环绕在所述第一环形表面周围的第二环形表面。

6、在一些实施例中,所述第三表面为弧形面或者台阶面。

7、在一些实施例中,所述第一环形表面和所述第二环形表面均为圆环形表面;所述第二表面为圆形表面;

8、所述第二环形表面的内周直径等于所述第一环形表面的外周直径;所述第一环形表面的内周直径等于所述第二表面的外周直径。

9、在一些实施例中,所述第二环形表面上分布的所述气道结构包括沿所述第二环形表面的周向延伸的环形气道。

10、在一些实施例中,在所述第二表面形成有多个与所述气道结构连通的吸附气孔,多个所述吸附气孔的中心分布在以所述第二表面的中心为圆心的圆周上。

11、在一些实施例中,所述第二表面的外周直径与所述吸附气孔的中心所在圆周的直径的比值大于等于1.2,且小于等于1.8。

12、在一些实施例中,所述第二环形表面的外周直径与所述第二表面的外周直径的比值大于等于2.35,且小于等于3.73;所述第二环形表面的内周直径与所述第二表面的外周直径的比值大于等于2.16,且小于等于3.48。

13、在一些实施例中,所述第二环形表面的外周直径大于等于282mm,且小于等于298mm;所述第二环形表面的内周直径大于等于259mm,且小于等于279mm。

14、在一些实施例中,所述第二表面的外周直径大于等于80mm,且小于等于120mm。

15、在一些实施例中,所述第三表面与所述基准面之间的距离是所述第二表面与所述基准面之间的距离的4.5倍至15倍;和/或,

16、所述第三表面与所述基准面之间的距离是所述第一表面与所述基准面之间的距离的4.5倍至15倍。

17、在一些实施例中,所述第二表面与所述基准面之间的距离小于或等于所述第一表面与所述基准面之间的距离。

18、在一些实施例中,所述第二表面与所述基准面之间的距离大于0μm,且小于等于50μm;和/或,

19、所述第一表面与所述基准面之间的距离大于0μm,且小于等于50μm。

20、在一些实施例中,所述第三表面与所述基准面之间的距离与所述第二表面与所述基准面之间的距离的差值大于等于60μm,且小于等于140μm;和/或,

21、所述第三表面与所述基准面之间的距离与所述第一表面与所述基准面之间的距离的差值大于等于60μm,且小于等于140μm。

22、在一些实施例中,所述第一表面、所述第二表面和所述第三表面分布的所述气道结构的深度相同。

23、在一些实施例中,所述第一表面、所述第二表面和所述第三表面分布的所述气道结构的深度大于等于60μm,且小于等于140μm。

24、在一些实施例中,所述第二表面和所述第三表面上均分布有多个凸起部,各所述凸起部的顶面平齐于所述基准面,用于支撑晶圆;

25、所述第二表面上的多个所述凸起部的水平截面面积总和占所述第二表面的面积的百分比大于所述第三表面上的多个所述凸起部的水平截面面积总和占所述第二表面的面积的百分比。

26、在一些实施例中,所述第三表面上的多个所述凸起部的水平截面面积总和占所述第二表面的面积的百分比大于等于0.8%,且小于等于2%;

27、所述第二表面上的多个所述凸起部的水平截面面积总和占所述第二表面的面积的百分比大于等于1%,且小于等于2.2%。

28、在一些实施例中,所述第二表面和所述第三表面上均分布有多个凸起部,各所述凸起部的顶面平齐于所述基准面,用于支撑晶圆;

29、所述第二表面和所述第三表面上的多个所述凸起部均沿所述基座本体的周向分布至少一圈;

30、所述第二表面上同一圈的相邻所述凸起部之间的距离小于所述第三表面上同一圈的相邻所述凸起部之间的距离;和/或,所述第二表面上相邻两圈凸起部所在圆周之间的径向距离小于所述第三表面上相邻两圈凸起部所在圆周之间的径向距离。

31、在一些实施例中,在所述第二表面形成有多个与所述气道结构连通的吸附气孔,所述承载装置还包括设置于所述基座本体底部的基座轴,所述基座轴中设置有气体通道,所述气体通道的一端与所述吸附气孔连通,所述气体通道的另一端用于与抽气装置连通;

32、所述气体通道中设置有缩径部,所述缩径部用于减小所述气体通道在所述缩径部所在位置的通气截面积。

33、在一些实施例中,所述缩径部位于所述气体通道远离所述基座本体的一端。

34、在一些实施例中,所述缩径部的直径是所述气体通道的直径的八分之三至八分之五。

35、作为另一个技术方案,本发明还提供一种半导体加工设备,包括工艺腔室和设置在所述工艺腔室中的承载装置,所述承载装置采用本发明提供的上述承载装置。

36、本发明具有以下有益效果:

37、本发明提供的承载装置,其基座本体具有低于承载晶圆所在基准面的第一表面和第二表面,该第一表面靠近基座本体的边缘,第二表面位于基座本体的中心区域,基座本体还具有位于第一表面和第二表面之间且朝远离基准面的方向凹陷的第三表面。上述第三表面位于基座本体与晶圆之间形成的气体空间的边缘区域与中心区域之间的区域(称为内圈区域),通过使第三表面朝远离基准面的方向凹陷,可以增加气体空间的内圈区域的体积,该体积的增大有助于使内圈区域的压强沿径向分布更均匀,而且可以使中心区域的压强增大,从而不仅可以提高内圈区域的压强分布均匀性,而且还可以补偿气体空间的中心区域和内圈区域之间的压强差异,进而可以提高压强分布均匀性。在此基础上,还可以根据气体空间不同区域的压强分布情况,调节第一表面、第二表面和第三表面各自与基准面之间的距离,以改变气体空间的边缘区域、中心区域和内圈区域的体积,从而可以进一步补偿气体空间的边缘区域、中心区域和内圈区域之间的压强差异。同时,通过在第一表面、第二表面和第三表面均分布有相连通的气道结构,不仅可以进一步增加气体空间的边缘区域、中心区域和内圈区域的体积,而且还增加了一种调节气体空间体积的方式,从而可以更灵活地调节气体空间不同直径的压强分布,进一步提高压强分布均匀性,从而提高晶圆温度分布均匀性,提高工艺均匀性(例如镀膜厚度均匀性)。

38、本发明提供的半导体加工设备,其通过采用本发明提供的承载装置,可以提高压强分布均匀性,进而可以提高晶圆温度分布均匀性,从而提高工艺均匀性(例如镀膜厚度均匀性)。

本文地址:https://www.jishuxx.com/zhuanli/20240911/290072.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。