一种高炉煤气与焦炉煤气合成甲醇的综合利用方法及系统与流程

- 国知局

- 2024-09-11 14:21:24

本发明涉及煤气资源化利用领域,尤其是一种高炉煤气与焦炉煤气合成甲醇的综合利用方法及系统。

背景技术:

1、钢铁行业是co2排放大户,碳排放约占全国的15%,其中的副产煤气(高炉煤气、转炉煤气、焦炉煤气)是主要的排碳来源。目前,通过发电、燃烧等途径对其进行利用不仅造成资源的浪费,还污染了环境。因此提高煤气资源利用率,降低碳排放成为钢铁行业可持续发展的迫切需要。

2、钢化联产不仅能使钢厂副产煤气得到高效利用,同时可以促进化工原料多元供应,最重要的是能将钢铁行业排放的碳元素固定,实现降碳的目标。钢铁行业发展钢化联产重点聚焦于将钢厂副产煤气中有效组分(h2、co、co2、ch4等)分离提纯作为原料,合成化工产品如甲醇、乙醇、乙二醇、尿素等。甲醇作为化工原料和绿色燃料应用广泛,市场容量大,通过钢化联产将钢厂煤气分离提纯co2和h2,合成高值品甲醇是降碳增效的有效途径。

3、公开号cn116397062a的专利申请提供了一种近零碳排放的高炉长流程钢化联产工艺及其系统,该方法中高炉煤气经变压吸附脱碳分离出解吸气和脱碳气体;解吸气经液化精馏提纯得液态二氧化碳;脱碳气体一部分回用高炉,另一部分与精制转炉煤气、经轻烃转化过的焦炉煤气混合分离出co+n2、h2物流,用于合成乙二醇。该工艺及其系统通过钢焦融合、钢化联产把“碳”排放固化为液态二氧化碳产品;但没有将co2直接进行固定为高值品,增加了co2后续处理工序。

4、公开号cn116947619a的专利申请提供了一种富甲烷气体经干重整及羰基合成制醋酸的工艺及系统,该方法以富甲烷气和co2为原料,经过干重整反应、co2分离、co分离、甲醇合成、羰基化合成等工序获得醋酸产品。该工艺及系统充分利用富甲烷气体制醋酸,降低了传统制备醋酸工艺过程中温室气体co2的排放;但co2原料气来源未知,工序流程较长,且未针对钢厂煤气进行有效处理。

技术实现思路

1、本发明要解决的技术问题是提供一种煤气各组分循环高效利用的高炉煤气与焦炉煤气合成甲醇的综合利用方法;本发明还提供了一种高炉煤气与焦炉煤气合成甲醇的综合利用系统。

2、为解决上述技术问题,本发明方法所采取的技术方案包括下述步骤:

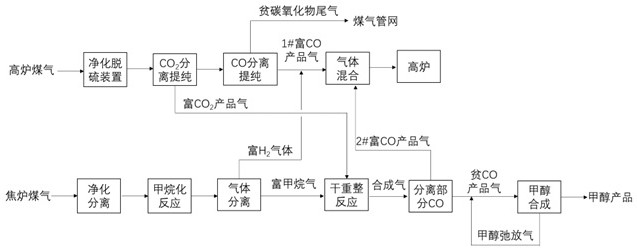

3、(1)将高炉煤气经净化脱硫处理后,进行co2分离提纯,获得富co2产品气和贫co2气;所述贫co2气进行co分离提纯,获得1#富co产品气和贫碳氧化物尾气;

4、(2)焦炉煤气经净化分离后进行甲烷化反应,然后对气体进行分离,获得富甲烷气以及富h2气体;

5、(3)所述富co2产品气与富甲烷气进行干重整反应,获得合成气;所述合成气分离出部分co,获得2#富co产品气和贫co产品气;

6、(4)将贫co产品气进行甲醇合成,获得甲醇产品;

7、(5)所述1#富co产品气、2#富co产品气以及富h2气体混合后回喷高炉进行循环利用。

8、进一步的,所述步骤(1),富co2产品气中co2含量>85vol%,1#富co产品气中co含量>85vol%。

9、进一步的,所述步骤(2),富甲烷气中ch4含量>85vol%,富h2气体中h2含量>80vol%。

10、进一步的,所述步骤(3),2#富co产品气中co含量>90vol%,贫co产品气中氢碳摩尔比为2~2.8:1。

11、进一步的,所述步骤(4),甲醇合成产生的甲醇弛放气返回甲醇合成过程。

12、进一步的,所述步骤(1),贫碳氧化物尾气返回煤气管网。

13、本发明系统所采取的技术方案是:包括净化脱硫装置、co2分离提纯装置、一号变压吸附装置、净化分离装置、甲烷化装置、二号变压吸附装置、干重整反应装置、三号变压吸附装置、甲醇合成装置、精馏装置、压缩机、一号混气装置、二号混气装置和高炉;所述高炉煤气管网通过管路依次连通净化脱硫装置和co2分离提纯装置,co2分离提纯装置的贫co2气出口连通一号变压吸附装置的入口、富co2气出口连通一号混气装置,一号变压吸附装置的富co气出口通过二号混气装置连通高炉的煤气入口;所述焦炉煤气管网通过管路依次连通净化分离装置、甲烷化装置和二号变压吸附装置,二号变压吸附装置的富h2气出口连通二号混气装置的入口、富甲烷气出口连通一号混气装置的入口;所述一号混气装置的出口依次连通干重整反应装置和三号变压吸附装置,三号变压吸附装置的贫co气出口依次连通甲醇合成装置和精馏装置;所述三号变压吸附装置的富co气出口连通二号混气装置的入口;所述压缩机提供动力。

14、进一步的,所述三号变压吸附装置和甲醇合成装置之间还设有三号混气装置;所述甲醇合成装置的弛放气出口连通三号混气装置的入口。

15、进一步的,所述一号变压吸附装置的尾气出口连通煤气管网。

16、采用上述技术方案所产生的有益效果在于:本发明以高炉煤气中的co2和焦炉煤气甲烷化得到的富甲烷气为原料进行干重整,得到的合成气分离部分co后合成甲醇产品,解决了钢铁厂高炉煤气co2大量排放的难题,并进行了高值化利用。本发明所述高炉煤气分离的co、合成气分离的 co,以及焦炉煤气甲烷化产生的富氢气体回喷高炉,实现了钢厂煤气各有效组分循环高效利用,工艺流程简单,并且从源头对高炉工序进行了降碳。本发明在降低co2排放的同时,实现了煤气各有效组分循环高效利用,提高了钢厂经济效益,对“双碳”目标的实现具有重要的意义。

技术特征:1.一种高炉煤气与焦炉煤气合成甲醇的综合利用方法,其特征在于,其包括下述步骤:

2.根据权利要求1所述的一种高炉煤气与焦炉煤气合成甲醇的综合利用方法,其特征在于:所述步骤(1),富co2产品气中co2含量>85vol%,1#富co产品气中co含量>85vol%。

3.根据权利要求1所述的一种高炉煤气与焦炉煤气合成甲醇的综合利用方法,其特征在于:所述步骤(2),富甲烷气中ch4含量>85vol%,富h2气体中h2含量>80vol%。

4.根据权利要求1所述的一种高炉煤气与焦炉煤气合成甲醇的综合利用方法,其特征在于:所述步骤(3),2#富co产品气中co含量>90vol%,贫co产品气中氢碳摩尔比为2~2.8:1。

5.根据权利要求1所述的一种高炉煤气与焦炉煤气合成甲醇的综合利用方法,其特征在于:所述步骤(4),甲醇合成产生的甲醇弛放气返回甲醇合成过程。

6.根据权利要求1-5任意一项所述的一种高炉煤气与焦炉煤气合成甲醇的综合利用方法,其特征在于:所述步骤(1),贫碳氧化物尾气返回煤气管网。

7.一种高炉煤气与焦炉煤气合成甲醇的综合利用系统,其特征在于:包括净化脱硫装置、co2分离提纯装置、一号变压吸附装置、净化分离装置、甲烷化装置、二号变压吸附装置、干重整反应装置、三号变压吸附装置、甲醇合成装置、精馏装置、压缩机、一号混气装置、二号混气装置和高炉;所述高炉煤气管网通过管路依次连通净化脱硫装置和co2分离提纯装置,co2分离提纯装置的贫co2气出口连通一号变压吸附装置的入口、富co2气出口连通一号混气装置,一号变压吸附装置的富co气出口通过二号混气装置连通高炉的煤气入口;所述焦炉煤气管网通过管路依次连通净化分离装置、甲烷化装置和二号变压吸附装置,二号变压吸附装置的富h2气出口连通二号混气装置的入口、富甲烷气出口连通一号混气装置的入口;所述一号混气装置的出口依次连通干重整反应装置和三号变压吸附装置,三号变压吸附装置的贫co气出口依次连通甲醇合成装置和精馏装置;所述三号变压吸附装置的富co气出口连通二号混气装置的入口;所述压缩机提供动力。

8.根据权利要求7所述的一种高炉煤气与焦炉煤气合成甲醇的综合利用系统,其特征在于:所述三号变压吸附装置和甲醇合成装置之间还设有三号混气装置;所述甲醇合成装置的弛放气出口连通三号混气装置的入口。

9.根据权利要求7或8所述的一种高炉煤气与焦炉煤气合成甲醇的综合利用系统,其特征在于:所述一号变压吸附装置的尾气出口连通煤气管网。

技术总结本发明公开了一种高炉煤气与焦炉煤气合成甲醇的综合利用方法及系统,包括下述步骤:(1)将高炉煤气经净化脱硫处理后,进行CO<subgt;2</subgt;分离提纯,获得富CO<subgt;2</subgt;产品气和贫CO<subgt;2</subgt;气;所述贫CO<subgt;2</subgt;气进行CO分离提纯,获得1#富CO产品气和贫碳氧化物尾气;(2)焦炉煤气经净化分离后进行甲烷化反应,然后对气体进行分离,获得富甲烷气以及富H<subgt;2</subgt;气体;(3)所述富CO<subgt;2</subgt;产品气与富甲烷气进行干重整反应,获得合成气;所述合成气分离出部分CO,获得2#富CO产品气和贫CO产品气;(4)将贫CO产品气进行甲醇合成,获得甲醇产品;(5)所述1#富CO产品气、2#富CO产品气以及富H<subgt;2</subgt;气体混合后回喷高炉进行循环利用。本方法及系统在降低CO<subgt;2</subgt;排放的同时,实现了煤气各有效组分循环高效利用。技术研发人员:王改荣,赵素兴,张彩东,李兰杰,田志强,李鹏阳,纪恒,韩星,李仁国,白佳佩受保护的技术使用者:河北河钢材料技术研究院有限公司技术研发日:技术公布日:2024/9/9本文地址:https://www.jishuxx.com/zhuanli/20240911/290373.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表