一种耦合多级储热的固体颗粒余热回收系统及方法

- 国知局

- 2024-09-11 14:23:16

本发明属于余热回收利用,涉及一种耦合多级储热的固体颗粒余热回收系统及方法。

背景技术:

1、随着现代社会及工业的不断发展,冶金、建材、化工、电力等行业会产生大量的高温固体散料,以煅烧物料、工业炉渣、烧结矿等形式存在,由于其温度较高,余热资源丰富,若是直接排放,既不符合标准,又会造成能量损失,如何实现上述余热的高效回收利用,对于实现碳排放的目标具有重要意义。

2、针对高温固体散料的余热回收,根据换热介质的不同,可分为湿式冷却法和干式冷却法。湿式冷却法是利用冷水直接水淬熔渣,但存在易爆炸、装置体积大、用水量大等问题;干式冷却法是采用冷气体与熔渣直接换热或间接换热,气体用于蒸汽发电或为锅炉供热水。根据固体散料粒径的不同,可分为块料和粉料,单独块料或粉料的高温固体余热回收技术已均有发展,例如通过再循环热交换器的使用,流化床锅炉冷渣器能够回收粉状炉渣的预热。

3、虽然针对单独块料和粉料的高温固体余热回收发展较为成熟,但对于既含块状又含粉状的高温固体散料,其余热回收技术的应用仍存在问题,不同粒径的颗粒停留时间不同,换热系数及换热规律不同,同时不同粒径的颗粒之间容易产生结块,影响物料运输的流畅和稳定,因而需要针对宽粒径范围的固体散料的余热回收寻求新的方法。

4、cn 109442361a公开了一种用于固体散料余热高效梯级回收利用的集成系统,该集成系统包括固体散料处理系统和余热发电系统,固体散料处理系统包括自上而下的散料分离系统、散料冷却系统、散料收集系统,散料分离系统按照设定粒径分离为细颗粒和粗颗粒,散料冷却系统包括并列设置的细颗粒冷却箱和粗颗粒冷却箱,以及一次风换热器,和余热发电系统连接的高温热水-散料换热器;粗颗粒冷却箱的底部设置二次风进口,顶部设置二次风出口,高温热水-散料换热器吸收细颗粒的余热向余热发电系统供能,实现不同粒径范围内散料余热的高效回收,但因固体散料流量、温度等因素的不稳定性,将导致固体散料携带热量的波动,给后续余热回收稳定热量的获取带来很大困难,并未给出如何解决该问题。

5、cn 108561202a公开了一种防固体颗粒冲刷的低温固体散料余热利用发电系统,该系统包括冷凝器、双压透平、第一级蒸发器、第二级蒸发器、第一级固体散料换热器和第二级固体散料换热器;采用双压透平,温度较高的固体散料先通过导热水循环和第一级蒸发器,加热有机工质成高温高压状态,进入双压透平膨胀做功;经过一次换热后温度较低的固体散料以及第一级蒸发器出口导热水的余热,通过第二级蒸发器进行回收,再次加热工质,驱动做功。该系统能够实现能量梯级利用,主要是利用固体颗粒前后的温度差异,但并未涉及到宽粒径范围内的固体颗粒的余热回收。

6、综上所述,对于宽粒径范围内的固体颗粒的余热回收,需要根据固体颗粒的粒径特性,进行多级分离与换热,设置与余热温度相匹配的多级储热装置,以实现热量的高效存储和稳定输出。

技术实现思路

1、针对现有技术存在的问题,本发明的目的在于提供一种耦合多级储热的固体颗粒余热回收系统及方法,所述系统通过将固体流态化技术和多级储热技术相结合,将宽粒径范围的高温固体颗粒的余热根据粒径不同实现分级回收,并通过设置与余热温度相匹配的多级储热装置,实现热量的高效存储及发电应用,同时解决回收热量的稳定输出问题。

2、为达此目的,本发明采用以下技术方案:

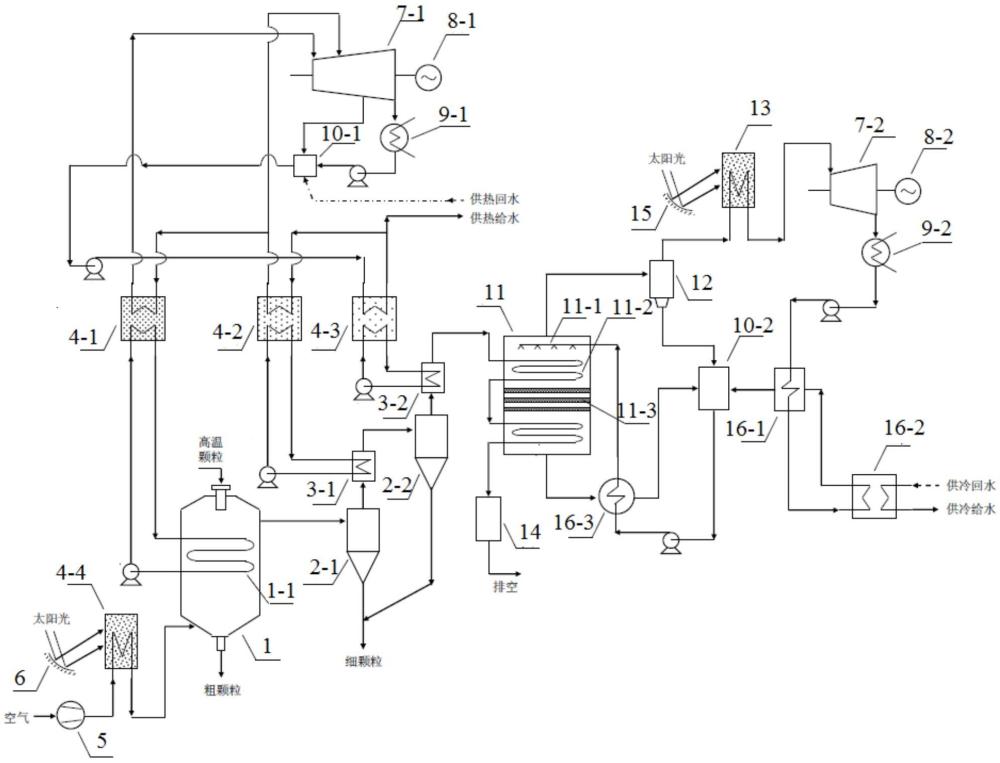

3、一方面,本发明提供了一种耦合多级储热的固体颗粒余热回收系统,所述余热回收系统包括流态化回收单元、电热联供单元和电冷联供单元,所述流态化单元包括流化床主体、气固分离器、气液换热器和无机储热装置,所述气固分离器和气液换热器均设有至少一级,所述气固分离器和气液换热器依次交替设置,所述无机储热装置的级数比换热器至少多一级,所述流化床主体的顶部设有固体颗粒入口,所述流化床主体的上部出口与第一级气固分离器相连,所述流化床主体中设有第一换热管,所述第一换热管的出口和入口均与第一级无机储热装置相连,所述气液换热器的冷源出口和冷源入口对应地与第一级以后的无机储热装置相连;

4、所述电热联供单元包括第一发电单元、第一冷凝器和第一混合器,所述第一混合器的入口连接有供热回水管路,所述第一混合器的出口与多级无机储热装置的入口依次相连,所述无机储热装置的出口连接有供热给水管路和第一发电单元,所述第一发电单元的气体出口依次连接第一冷凝器和第一混合器;

5、所述电冷联供单元包括发生器、气液分离器、有机储热装置、第二发电单元、第二冷凝器、液液换热器和第二混合器,所述发生器中设有喷淋管、第二换热管和储热管,所述喷淋管位于发生器内侧的顶部,所述第二换热管和储热管间隔交替设置,所述发生器的顶部出口与气液分离器的入口相连,所述发生器的底部出口与第二混合器的入口相连,所述气液分离器的液相出口与第二混合器相连,所述气液分离器的气相出口经有机储热装置与第二发电单元相连,所述第二发电单元的气体出口依次经第二冷凝器、液液换热器与第二混合器相连,所述液液换热器的热源管路分别连接供冷回水管路和供冷给水管路,所述第二混合器的出口与发生器中的喷淋管相连。

6、本发明中,对于高温固体颗粒的余热回收,尤其是宽粒径范围的高温固体颗粒,需要根据颗粒粒径的不同分级回收,并同时回收不同阶段的余热,本发明中通过流态化回收、电热联供和电冷联供等单元的设置,将固体颗粒流态化技术与多级储热技术相结合,利用流化床及气固分离器将宽粒径范围的固体颗粒进行分级分离,并对每级分离后得到的气体进行换热,将各自的热量储存于储热装置中,即设置与余热温度相匹配的多级储热装置,实现热量的高效存储及深度梯级利用,并利用储存的热量进行发电、供热以及供冷,应用方式多样,并解决了回收热量的稳定输出问题;所述系统结构设计合理,运行稳定,成本较低,应用范围广。

7、以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本发明的技术目的和有益效果。

8、作为本发明优选的技术方案,所述流化床主体的下部设有空气入口,底部设有粗颗粒出口。

9、优选地,所述气固分离器和气液换热器均设有两级,分别为依次连接的第一气固分离器、第一气液换热器、第二气固分离器和第二气液换热器,所述第一气固分离器和第二气固分离器的下部均设有细颗粒出口。

10、本发明中,所述第一气固分离器的物料入口与所述流化床主体连接,所述第一气固分离器的气体出口与所述第一气液换热器的热侧入口连接,所述第一气液换热器的热侧出口与所述第二气固分离器的物料入口连接,所述第二气固分离器的颗粒出口与所述第一气固分离器的颗粒出口连接,所述第二气固分离器的气体出口与所述第二气液换热器的热侧通道入口连接。

11、优选地,所述气固分离器包括旋风分离器、惯性分离器或沉降分离器中的任意一种或至少两种的组合,所述组合典型但非限制性实例有:旋风分离器和惯性分离器的组合,惯性分离器和沉降分离器的组合,旋风分离器、惯性分离器和沉降分离器的组合等。

12、优选地,所述第一换热管包括第一换热盘管。

13、优选地,所述无机储热装置中,与第一换热管相连的是第一无机储热装置,与第一气液换热器的冷源出口和冷源入口相连的是第二无机储热装置,与第二气液换热器的冷源出口和冷源入口相连的是第三无机储热装置。

14、优选地,所述第一换热管与第一无机储热装置、所述第一气液换热器与第二无机储热装置以及所述第二气液换热器与第三无机储热装置的连接管路上均设有循环泵。

15、本发明中,所述第一换热管的出口端经循环泵与第一无机储热装置热侧管路相连,再连接回第一换热管的入口端;所述第一气液换热器冷侧管路的出口端经循环泵与第二无机储热装置热侧管路相连,再连接回第一气液换热器冷侧管路的入口端;所述第二气液换热器冷侧管路的出口端经循环泵与第三无机储热装置热侧管路相连,再连接回第二气液换热器冷侧管路的入口端。

16、优选地,所述第一无机储热装置内填充无机碳酸盐类复合材料。

17、优选地,所述第二无机储热装置内填充合金类复合材料。

18、优选地,所述第三无机储热装置内填充碱金属盐和碱金属氢氧化物的复合材料。

19、作为本发明优选的技术方案,所述流态化回收单元还包括鼓风机,所述鼓风机的出口与流化床主体的空气入口相连。

20、优选地,所述流态化回收单元还包括第一凹面聚光镜和第四无机储热装置,所述第四无机储热装置的换热管道一端与鼓风机的出口相连,另一端与流化床主体的空气入口相连,所述第一凹面聚光镜将太阳光聚焦后照射于第四无机储热装置的受热面。

21、优选地,所述第四无机储热装置内填充无机硝酸盐类复合材料。

22、作为本发明优选的技术方案,所述第一发电单元包括第一透平和第一发电机,所述第一透平与第一发电机轴连接,所述第一透平的乏汽口与第一冷凝器的入口相连。

23、本发明中,所述第一透平与第一发电机通过联轴器连接。

24、优选地,所述第一透平上设有抽汽口,所述抽汽口与第一混合器的入口相连。

25、本发明中,所述第一透平的抽汽口抽出的蒸汽用于第一混合器中流体的加热。

26、优选地,所述第一冷凝器和第一混合器的连接管路上以及第一混合器与无机储热装置的连接管路上独立地设有循环泵。

27、优选地,所述第一混合器的出口依次连接第三无机储热装置、第二无机储热装置以及第一无机储热装置。

28、优选地,所述第一混合器的出口先与第三无机储热装置冷侧管路的入口相连,所述第三无机储热装置冷侧管路的出口分为两支,一支与供热给水管路相连,另一支与第二无机储热装置冷侧管路的入口相连,所述第二无机储热装置冷侧管路的出口分为两支,一支与第一无机储热装置冷侧管路的入口相连,另一支与第一透平的补汽口相连,所述第一无机储热装置冷侧管路的出口与第一透平的主汽口相连。

29、作为本发明优选的技术方案,所述发生器内的储热管为若干根水平放置的圆形金属管,优选为圆形不锈钢管。

30、优选地,所述储热管在垂直方向上叉排和/或顺排排列。

31、优选地,所述储热管中填充第一有机储热材料,所述第一有机储热材料包括糖醇类有机物,优选包括赤藻糖醇。

32、优选地,所述第二换热管间隔分为两部分,位于发生器的上部和下部,两部分第二换热管之间设有储热管,位于发生器的中部。

33、优选地,所述第二气液换热器的气体出口与第二换热管的入口相连,所述第二换热管的出口还连接有除尘净化装置。

34、优选地,所述有机储热装置设有配套的第二凹面聚光镜,所述第二凹面聚光镜将太阳光聚焦后照射于有机储热装置的受热面。

35、优选地,所述有机储热装置中填充第二有机储热材料,所述第二有机储热材料包括糖醇类有机物,优选包括甘露醇。

36、优选地,所述第二发电单元包括第二透平和第二发电机,所述第二透平与第二发电机轴连接,所述第二透平的乏汽口与第二冷凝器的入口相连。

37、本发明中,所述第二透平与第二发电机通过联轴器连接。

38、优选地,所述第二冷凝器和液液换热器的连接管路上设有循环泵。

39、优选地,所述液液换热器包括第一液液换热器和第二液液换热器,所述第二冷凝器的出口依次经过第一液液换热器的冷侧管路、第二液液换热器的冷侧管路以及第一液液换热器的热侧管路与第二混合器的入口相连。

40、优选地,所述第二液液换热器的热侧管路连接供冷回水管路和供冷给水管路。

41、优选地,所述第二混合器与发生器中喷淋管的连接管路上设有循环泵。

42、优选地,所述电冷联供单元还包括第三液液换热器,所述第二混合器的出口经第三液液换热器的冷侧管路与喷淋管相连,所述发生器的底部出口经第三液液换热器的热侧管路与第二混合器的入口相连。

43、另一方面,本发明提供了一种采用上述系统进行耦合多级储热的固体颗粒余热回收的方法,所述方法包括以下步骤:

44、(1)将固体颗粒与气体在流化床主体中进行逆流流化换热,升温后的气体与第一换热管换热后携带细颗粒离开,依次经过至少一次气固分离、气液换热,粗颗粒沉降后从流化床主体下部排出;经过第一换热管换热以及气液换热后的流体携带的热量储存于多级无机储热装置中;

45、(2)供热回水经过步骤(1)所述无机储热装置的冷侧管路升温后分为两股,一股提供供热给水,另一股形成蒸汽进行蒸汽发电,发电后的乏汽冷凝后与供热回水混合;

46、(3)步骤(1)气液换热后的气体进入第二换热管与储热管进行换热,同时经喷淋管喷出浓氨水溶液自上而下经过第二换热管、储热管表面,部分氨水挥发后经气液分离分为两股,一股为氨蒸汽,另一股为稀氨水溶液,氨蒸汽经过有机储热装置升温后进行蒸汽发电,发电后的乏汽经冷凝、液液换热与经过气液分离后得到的稀氨水溶液,以及浓氨水溶液换热后未挥发的部分进行混合,混合后重新得到浓氨水溶液进入喷淋管。

47、作为本发明优选的技术方案,步骤(1)所述固体颗粒的粒径范围为0.1~15mm,例如0.1mm、0.5mm、1mm、2mm、4mm、5mm、6mm、8mm、10mm、12mm、14mm或15mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;温度为1200~1600℃,例如1200℃、1250℃、1300℃、1350℃、1400℃、1450℃、1500℃、1550℃或1600℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

48、优选地,步骤(1)所述气体包括预热后的空气,所述空气由鼓风机引入,经第四无机储热装置时吸热升温至180~280℃,例如180℃、200℃、220℃、240℃、260℃或280℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

49、优选地,所述第四无机储热装置内填充无机硝酸盐类复合材料,优选为碱金属的硝酸盐,例如硝酸钠和硝酸钾。

50、优选地,所述第四无机储热装置将收集的太阳能以热能形式储存,其内部温度维持为200~300℃,例如200℃、220℃、240℃、250℃、260℃、280℃或300℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

51、优选地,步骤(1)所述气体上升过程中经过第一换热管,将第一换热管内的换热流体加热至650~850℃,例如650℃、675℃、700℃、725℃、750℃、775℃、800℃、825℃或850℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,所述第一换热管内的换热流体包括液态金属镓、铟或锡中的任意一种或至少两种组成的合金,所述合金包括:镓和铟的合金,铟和锡的合金,镓、铟和锡的合金等。

52、优选地,所述第一换热管内的换热流体流经第一无机储热装置,将热量储存于第一无机储热装置中,其内部温度维持为600~800℃,例如600℃、620℃、650℃、680℃、700℃、720℃、750℃、780℃或800℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

53、优选地,所述第一无机储热装置内填充无机碳酸盐类复合材料,优选为碱金属的碳酸盐和/或碱土金属的碳酸盐,例如碳酸钠与碳酸钙的复合材料,碳酸钾与碳酸镁的复合材料,碳酸钠与碳酸钾的复合材料等;选择质量比1:1的碳酸钠与碳酸钙时,相变温度为710℃。

54、优选地,所述固体颗粒中粒径范围为5~15mm的颗粒,例如5mm、6mm、8mm、10mm、12mm、14mm或15mm等,从流化床主体的下部出口排出,出料温度为120~140℃,例如120℃、122℃、124℃、126℃、128℃、130℃、132℃、134℃、136℃、138℃或140℃等,但并不仅限于所列举的数值,各自数值范围内其他未列举的数值同样适用。

55、优选地,所述固体颗粒中粒径范围为0.1~5mm的颗粒,例如0.1mm、0.5mm、1mm、2mm、3mm、4mm或5mm等,随气体从流化床主体的上部出口离开,此时气体的温度为680~700℃,例如680℃、682℃、684℃、686℃、688℃、690℃、692℃、694℃、696℃、698℃或700℃等,但并不仅限于所列举的数值,各自数值范围内其他未列举的数值同样适用。

56、优选地,步骤(1)所述气固分离和气液换热均进行两次,其操作顺序依次为一次气固分离、一次气液换热、二次气固分离和二次气液换热。

57、优选地,所述气固分离包括旋风分离、惯性分离、沉降分离中的任意一种或至少两种的组合,所述组合典型但非限制性实例有:旋风分离和惯性分离的组合,惯性分离和沉降分离的组合,旋风分离、惯性分离和沉降分离的组合等。

58、优选地,所述一次气固分离后分离下来的固体颗粒粒径为2~5mm,例如2mm、2.5mm、3mm、3.5mm、4mm、4.5mm或5mm等,所述二次气固分离后分离下来的固体颗粒粒径为0.1~2mm,例如0.1mm、0.3mm、0.5mm、0.8mm、1mm、1.2mm、1.5mm、1.8mm或2mm等,但并不仅限于所列举的数值,各自数值范围内其他未列举的数值同样适用。

59、优选地,所述一次气液换热后的气体温度降至420~460℃,例如420℃、425℃、430℃、435℃、440℃、445℃、450℃、455℃或460℃等,所述二次气液换热后的气体温度降至220~250℃,例如220℃、225℃、230℃、235℃、240℃、245℃或250℃等,但并不仅限于所列举的数值,各自数值范围内其他未列举的数值同样适用。

60、优选地,所述一次气液换热和二次气液换热的换热流体独立地包括导热油。

61、优选地,所述一次气液换热后的换热流体流经第二无机储热装置,将热量储存于第二无机储热装置中,其内部温度维持为300~600℃,例如300℃、350℃、400℃、450℃、500℃、550℃或600℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

62、优选地,所述第二无机储热装置内填充合金类复合材料,优选为铝、铜或硅中至少两种的组合,例如铜和硅的组合,铝和硅的组合,铝、铜和硅组合等,例如可选择铝、铜和硅质量比为68.5:26.5:5,此时的相变温度为525℃。

63、优选地,所述二次气液换热后的换热流体流经第三无机储热装置,将热量储存于第三无机储热装置中,其内部温度维持为200~300℃,例如200℃、220℃、240℃、250℃、260℃、280℃或300℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

64、优选地,所述第三无机储热装置内填充碱金属盐和碱金属氢氧化物的复合材料,例如碳酸钠和氢氧化钠,碳酸钾和氢氧化钾,硫酸钠和氢氧化钠等,当选择碳酸钠和氢氧化钠质量比为17:83时,相变温度为285℃。

65、作为本发明优选的技术方案,步骤(2)所述供热回水的温度为65~75℃,例如65℃、66℃、67℃、68℃、69℃、70℃、72℃、74℃或75℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

66、优选地,步骤(2)所述供热回水依次流经第三无机储热装置、第二无机储热装置和第一无机储热装置的冷侧管路进行加热。

67、优选地,所述供热回水流经第三无机储热装置的冷侧管路后温度升高至90~98℃,例如90℃、92℃、94℃、95℃、96℃或98℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,分为两股,一股作为供热给水,另一股进入第二无机储热装置的冷侧管路。

68、优选地,流经第二无机储热装置的冷侧管路的给水由液态转变为饱和蒸汽,温度为273~283℃,例如273℃、275℃、277℃、279℃、280℃、281℃或283℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,再次分为两股,一股进入第一透平的补汽口,另一股进入第一无机储热装置的冷侧管路。

69、优选地,流经第一无机储热装置的冷侧管路的饱和蒸汽转变为过热蒸汽,温度达到535~545℃,例如535℃、536℃、537℃、538℃、539℃、540℃、542℃、543℃、544℃或545℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,进入第一透平的主汽口。

70、优选地,进入第一透平的主汽口和补汽口的蒸汽推动第一透平旋转做功,带动第一发电机发电,做功后的乏汽温度降至52~56℃,例如52℃、52.5℃、53℃、53.5℃、54℃、54.5℃、55℃、55.5℃或56℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

71、优选地,做功后的乏汽冷凝至52~56℃形成液相,例如52℃、52.5℃、53℃、53.5℃、54℃、54.5℃、55℃、55.5℃或56℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,与供热回水混合,并由第一透平的抽汽口抽出的蒸汽进行加热,得到的混合流体共同循环进入无机储热装置。

72、本发明中,蒸汽做功后得到的乏汽冷凝时发生相变,放出热量,其温度基本不变。

73、作为本发明优选的技术方案,步骤(3)所述气液换热后的气体经过第二换热管后温度降至85~95℃,例如85℃、86℃、87℃、88℃、89℃、90℃、91℃、92℃、93℃、94℃或95℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,再经净化除尘后排空。

74、优选地,步骤(3)所述储热管中填充第一有机储热材料,所述第一有机储热材料包括糖醇类有机物,优选包括赤藻糖醇,其相变温度为118℃。

75、优选地,所述储热管中第一有机储热材料的温度维持为110~150℃,例如110℃、115℃、120℃、125℃、130℃、135℃、140℃或150℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

76、优选地,步骤(3)所述浓氨水溶液经喷淋管的喷嘴雾化后喷入,浓氨水溶液的浓度为25~30wt%,例如25wt%、25.5wt%、26wt%、26.5wt%、27wt%、27.5wt%、28wt%、28.5wt%、29wt%、29.5wt%或30wt%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;温度为85~90℃,例如85℃、85.5℃、86℃、86.5℃、87℃、87.5℃、88℃、88.5℃、89℃、89.5℃或90℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

77、优选地,所述浓氨水溶液向下运动过程中部分氨气和水挥发,形成的气液混合物进入气液分离器。

78、优选地,步骤(3)所述气液分离的温度为90~95℃,例如90℃、90.5℃、91℃、91.5℃、92℃、92.5℃、93℃、93.5℃、94℃、94.5℃或95℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;压力为0.08~0.1mpa,例如0.08mpa、0.082mpa、0.084mpa、0.086mpa、0.088mpa、0.09mpa、0.092mpa、0.094mpa、0.096mpa、0.098mpa或0.10mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

79、优选地,步骤(3)所述氨蒸汽由有机储热装置中储存的热量进行升温升压,温度达到160~180℃,例如160℃、162℃、164℃、166℃、168℃、170℃、172℃、174℃、176℃、178℃或180℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;压力达到0.6~0.8mpa,例如0.6mpa、0.62mpa、0.64mpa、0.66mpa、0.68mpa、0.7mpa、0.72mpa、0.74mpa、0.76mpa、0.78mpa或0.8mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,形成过热氨蒸汽。

80、优选地,所述有机储热装置中内填充第二有机储热材料,所述第二有机储热材料包括糖醇类有机物,优选包括甘露醇,其相变温度为167℃。

81、优选地,所述有机储热装置将收集的太阳能以热能形式储存,其内部温度维持为150~200℃,例如150℃、155℃、160℃、165℃、170℃、175℃、180℃、190℃或200℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

82、优选地,步骤(3)所述气液分离得到的稀氨水溶液为第一稀氨水溶液,其浓度为8.5~12.5wt%,例如8.5wt%、9wt%、9.5wt%、10wt%、10.5wt%、11wt%、11.5wt%、12wt%或12.5wt%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

83、优选地,步骤(3)所述浓氨水溶液换热后未挥发的部分为第二稀氨水溶液,从发生器底部流出,其浓度为8.5~12.5wt%,例如8.5wt%、9wt%、9.5wt%、10wt%、10.5wt%、11wt%、11.5wt%、12wt%或12.5wt%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

84、作为本发明优选的技术方案,步骤(3)所述氨蒸汽进入第二透平膨胀做功,带动第二发电机发电,做功后的乏汽温度降至-25~-15℃,例如-25℃、-24℃、-23℃、-22℃、-21℃、-20℃、-19℃、-18℃、-17℃、-16℃或-15℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,压力降至0.15~0.24mpa,例如0.15mpa、0.16mpa、0.17mpa、0.18mpa、0.19mpa、0.20mpa、0.21mpa、0.22mpa、0.23mpa或0.24mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

85、优选地,做功后的乏汽冷凝至-30~-20℃形成气液混合物,例如-30℃、-29℃、-28℃、-27℃、-26℃、-25℃、-24℃、-23℃、-22℃、-21℃或-20℃等,与供冷水进行换热,供冷水的温度由10~15℃,例如10℃、11℃、12℃、13℃、14℃或15℃等,降至4~10℃,例如4℃、5℃、6℃、7℃、8℃、9℃或10℃等;但并不仅限于所列举的数值,在各自数值范围内其他未列举的数值同样适用。

86、优选地,所述冷凝后的气液混合物先进行一次液液换热,再与供冷水换热,然后经二次液液换热,所述一次液液换热和二次液液换热为同一换热器中的换热,气液混合物分别作为冷源和热源。

87、优选地,步骤(3)多股流体混合后进入喷淋管前进行换热升温,与其换热的流体是发生器底部流出的第二稀氨水溶液。

88、与现有技术相比,本发明具有以下有益效果:

89、(1)本发明所述系统通过流态化回收、电热联供和电冷联供等单元的设置,将固体颗粒流态化技术与多级储热技术相结合,将宽粒径范围的高温固体颗粒的余热根据粒径不同实现分级回收,并通过设置与余热温度相匹配的多级储热装置,实现热量的高效存储及深度梯级利用;

90、(2)本发明所述系统将储存的热量进行发电、供热以及供冷,应用方式多样,并解决了回收热量的稳定输出问题;

91、(3)本发明中部分储热装置利用太阳能进行集热,提升对应工质的温度和品质,以增强整套系统的能量转换效率和总体热利用率;

92、(4)本发明所述系统结构设计合理,运行稳定,成本较低,应用范围广。

本文地址:https://www.jishuxx.com/zhuanli/20240911/290523.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表