一种破片侵彻能力的参数仿真研究方法

- 国知局

- 2024-09-11 14:24:58

本发明涉及破片侵彻靶板,特别涉及一种破片侵彻能力的参数仿真研究方法。

背景技术:

1、确定战斗部破片对典型目标的毁伤能力首先提炼出破片侵彻靶板的关键因素,在此基础上,采用理论研究方法,考虑破片侵彻靶板的关键因素,通过弹道枪加速破片侵彻靶板试验,研究破片的材料、形状、着靶速度和着靶姿态等因素对钢板、铝板等靶元的毁伤效果,最终建立典型破片侵彻靶板全过程的数学模型(包括极限穿透速度、穿透剩余质量和穿透剩余速度模型),揭示破片毁伤元对典型目标的侵彻机理。

2、破片侵彻靶板是一个载荷瞬间加载的过程,通常采用弹道枪试验研究整个过程中靶板的破坏和防护性能,采用试验手段研究破片对轻型装甲靶板破坏作用的物理现象和机理,随破片冲击速度的变化,轻型装甲靶板将出现撕裂、剪切甚至熔化等现象,这些现象与破片和靶板的动态力学性能以及破片着速有关。目前球形破片的数据较多,而方形破片和圆柱形破片的数据较少,不完备,不系统,需要进行补充。如今计算机技术发展提供了数值模拟这一方法,通过有限元数值模拟软件可以准确、安全、经济地模拟出破片侵彻的过程,为研究提供分析依据。

技术实现思路

1、本发明的目的在于提供一种破片侵彻能力的参数仿真研究方法,可以准确、安全、经济地模拟出破片侵彻的过程,为破片穿甲威力的研究提供分析依据。具体技术方案如下:

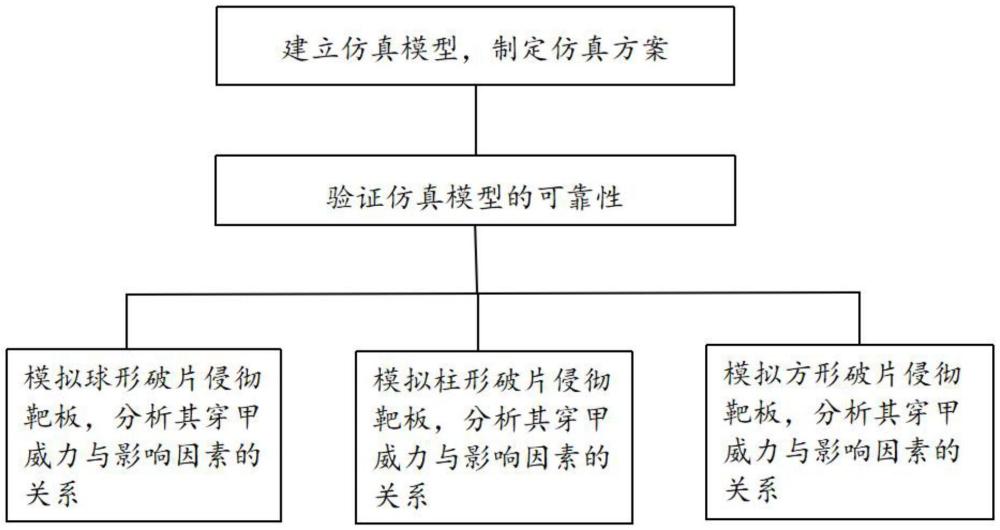

2、一种破片侵彻能力的参数仿真研究方法,所述方法具体包括以下步骤:

3、建立破片和金属靶板的仿真模型,制定破片侵彻金属靶板的仿真方案;

4、仿真模拟球形破片侵彻金属靶板,验证模型的可靠性;

5、仿真模拟不同典型形状破片在不同着角下侵彻不同厚度的金属靶板,分析破片对装甲的穿甲威力与各影响因素的关系。

6、进一步的,所述仿真模型的建立具体包括:

7、建立破片的仿真模型:破片的材料为钨合金,密度为18.0g/cm3,形状为圆形、柱形、方形;

8、建立金属靶板的仿真模型:金属靶板的材料为均质装甲钢,强度为1550mpa,密度为7.83g/cm3,靶板的厚度可为5mm、10mm,金属靶板采用全密网格划分,环形靶最小单元尺寸为0.2mm。

9、进一步的,所述仿真方案具体包括:在不同着角情况下,仿真模拟破片对5mm和10mm厚度靶板的极限穿透情况,获取对应的极限穿透速度规律和穿透剩余速度规律。着角从0°到40°变化,每10°记录一个仿真结果,入射速度为400m/s~1500m/s。

10、进一步的,所述验证模型的可靠性具体为:使用球形破片以不同的着角侵彻不同厚度的金属靶板,对比仿真结果数值和试验结果数值,通过误差大小判断仿真算法是否可取,材料参数选取是否合理。

11、进一步的,所述不同典型形状破片包括球形破片、柱形破片和方形破片,所述球形破片、所述柱形破片和所述方形破片的材料、密度相同,尺寸、质量不同。

12、进一步的,模拟球形破片从不同着角侵彻不同厚度金属靶板,根据数据的变化规律,分析获得球形破片的极限穿透速度随着靶姿态的变化关系、入射速度与穿透剩余速度的关系、穿透剩余速度随着靶姿态变化的关系。

13、进一步的,模拟柱形破片从不同着角侵彻不同厚度金属靶板,根据数据的变化规律,分析获得柱形破片的极限穿透速度随着靶姿态的变化关系、入射速度与穿透剩余速度的关系、穿透剩余速度随着靶姿态变化的关系。

14、进一步的,模拟方形破片从不同着角侵彻不同厚度金属靶板,根据数据的变化规律,分析获得方形破片的极限穿透速度随着靶姿态的变化关系、入射速度与穿透剩余速度的关系、穿透剩余速度随着靶姿态变化的关系。

15、本发明提供的一种破片侵彻能力的参数仿真研究方法,与现有技术相比,具有以下有益效果:

16、本发明对数值模拟仿真软件、数值模拟建模、材料仿真参数进行描述,通过数值模拟圆形破片侵彻金属靶板,得出弹道极限,而后采用同样的建模方式和条件设置,模拟柱形破片、方形破片侵彻金属靶板,比较破片典型形状下极限穿透速度和穿透剩余速度随着靶姿态的变化及入射速度与穿透剩余速度的关系。通过数值模拟软件准确、安全、经济地模拟出破片侵彻的过程,减少试验过程中大量试验材料的消耗以及最大程度上规避风险。

技术特征:1.一种破片侵彻能力的参数仿真研究方法,其特征在于,所述方法具体包括以下步骤:

2.根据权利要求1所述的破片侵彻能力的参数仿真研究方法,其特征在于:所述仿真模型的建立具体包括:

3.根据权利要求1所述的破片侵彻能力的参数仿真研究方法,其特征在于,所述仿真方案具体包括:在不同着角情况下,仿真模拟破片对5mm和10mm厚度靶板的极限穿透情况,获取对应的极限穿透速度规律和穿透剩余速度规律。着角从0°到40°变化,每10°记录一个仿真结果,入射速度为400m/s~1500m/s。

4.根据权利要求1所述的破片侵彻能力的参数仿真研究方法,其特征在于,所述验证模型的可靠性具体为:使用球形破片以不同的着角侵彻不同厚度的金属靶板,对比仿真结果数值和试验结果数值,通过误差大小判断仿真算法是否可取,材料参数选取是否合理。

5.根据权利要求1所述的破片侵彻能力的参数仿真研究方法,其特征在于:所述不同典型形状破片包括球形破片、柱形破片和方形破片,所述球形破片、所述柱形破片和所述方形破片的材料、密度相同,尺寸、质量不同。

6.根据权利要求5所述的破片侵彻能力的参数仿真研究方法,其特征在于:模拟球形破片从不同着角侵彻不同厚度金属靶板,根据数据的变化规律,分析获得球形破片的极限穿透速度随着靶姿态的变化关系、入射速度与穿透剩余速度的关系、穿透剩余速度随着靶姿态变化的关系。

7.根据权利要求5所述的破片侵彻能力的参数仿真研究方法,其特征在于:模拟柱形破片从不同着角侵彻不同厚度金属靶板,根据数据的变化规律,分析获得柱形破片的极限穿透速度随着靶姿态的变化关系、入射速度与穿透剩余速度的关系、穿透剩余速度随着靶姿态变化的关系。

8.根据权利要求5所述的破片侵彻能力的参数仿真研究方法,其特征在于:模拟方形破片从不同着角侵彻不同厚度金属靶板,根据数据的变化规律,分析获得方形破片的极限穿透速度随着靶姿态的变化关系、入射速度与穿透剩余速度的关系、穿透剩余速度随着靶姿态变化的关系。

技术总结本发明提出了一种破片侵彻能力的参数仿真研究方法,该方法包括以下步骤:建立破片和金属靶板的仿真模型,制定破片侵彻金属靶板的仿真方案;仿真模拟球形破片侵彻金属靶板,验证模型的可靠性;仿真模拟不同典型形状的破片在不同着角下侵彻不同厚度的金属靶板,得到破片对装甲的穿甲威力与破片的着速、着靶姿态、形状、密度、强度及靶板的厚度、密度和强度等因素的关系。通过数值模拟软件准确、安全、经济地模拟出破片侵彻的过程,减少试验过程中大量试验材料的消耗以及最大程度上规避风险。技术研发人员:郑宇,吴巍,李文彬,姚文进,张笑瀛,王长安,王广伟,王怀军,张庆,李伟兵,朱炜,朱昊,房杰晨,刘津阁,李晨晓,孙立桐,解文凯受保护的技术使用者:南京理工大学技术研发日:技术公布日:2024/9/9本文地址:https://www.jishuxx.com/zhuanli/20240911/290651.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。