一种铜尾矿渣道路材料制备及施工工艺的制作方法

- 国知局

- 2024-09-11 14:41:08

本技术涉及道路工程,尤其是涉及一种铜尾矿渣道路材料制备及施工工艺。

背景技术:

1、传统的道路设计从下往上依次为路堤、路床、路面结构,针对路面基层通常采用水泥稳定碎石材料,其碎石品种较多且过渡依赖水泥进行胶结,施工碾压环节繁琐,通常需要经过7d取芯验证强度后才能进行下道工序施工,影响工期,综合成本高。基于各项背景下,利用铜尾矿替代传统砂石,利用固废基低碳胶凝材料替代硅酸盐水泥,降低道路工程施工周期,利用铜尾矿基渣和胶凝材料协调制备新型道路材料是目前需要解决的问题。

技术实现思路

1、为了解决上述至少一种技术问题,开发一种性能好的铜尾矿渣道路材料,本技术提供一种铜尾矿渣道路材料制备及施工工艺。

2、一方面,本技术提供的一种铜尾矿渣基道路材料,包括铜尾矿渣92~97wt%以及低碳凝胶材料3~8wt%;

3、所述铜尾矿渣中cao、sio2、al2o3、mgo化合物总含量≥70%,含水率≤14%,烧失量≤20%,so3含量≤3.0%;

4、所述低碳凝胶材料包括矿渣微粉与钢渣粉80~85wt%,石膏粉8~12wt%、碱性激发材料6.5~10.5wt%以及外加剂0.5~0.8wt%。

5、可选的,所述铜尾矿渣200目筛余≥40%,含水率≤14%。

6、可选的,所述碱性激发材料采用偏硅酸钠、硅酸钠以及电石渣混合物,比例为1:1:8。

7、可选的,外加剂采用硫酸铝钾与硫代硫酸钠中的一种。

8、可选的,所述铜尾矿渣道路材料的含水率在8~12wt%。

9、第二方面,本技术提供了上述铜尾矿渣基道路材料的制备方法,包括以下步骤:

10、s1、低碳凝胶材料制备

11、将矿渣微粉与钢渣粉按照4:1的比例混合,再加入石膏粉、碱性激发材料以及外加剂,混合均匀;

12、s2、铜尾矿渣制备

13、对铜尾矿渣经过喷砂筛口和陶瓷过滤机进行分级脱水,控制铜尾矿渣200目筛余≥40%,含水率≤14%;

14、s3、铜尾矿渣道路材料制备

15、将s1中制备的低碳凝胶材料按比例掺入s2中制备的铜尾矿渣中,并通过edta滴定实验检测胶凝材料掺入剂量,控制掺入量3~8±0.2wt%,综合含水率在8~12wt%。

16、s4、将s3制备铜尾矿渣道路材料经过摊铺、碾压、养护。其中摊铺厚度控制≤300mm;松浦系数控制1.6~1.8;振动压路机2遍,单/双钢轮压路机2遍,压实度控制≧93%;洒水或自然雨水养护;3d取芯。

17、第三方面,本技术提供上述铜尾矿渣基道路材料在道路工程领域的应用。

18、综上所述,本发明包括以下至少一种有益技术效果:

19、利用铜尾矿替代传统砂石,利用固废基低碳胶凝材料替代水泥,降低了材料成本。本技术通过设计铜尾矿渣与低碳凝胶材料的占比,并筛选出较优的铜尾矿渣以及与之适配的低碳凝胶材料,该材料3天无侧限抗压强度可媲美传统水泥稳定碎石7天强度,后工序施工相比水泥稳定碎石材料可提前4天,大大缩短其工期。

20、1.降碳效益:固废基胶凝材料替代水泥,吨水泥其生产加工过程排放二氧化碳616.6kg,固废基低碳胶凝材料主要为粉料的混合过程,其吨加工电单耗为7.5kw·h,参考gb/t 2589-2020综合能耗计算通则,可计算出吨新型低碳胶凝材料排放二氧化碳2.24kg,每吨固废基胶凝材料使用可有效降低区域二氧化碳排放614.36kg;每吨铜尾矿渣道路材料应用可有效降低区域二氧化碳排放18.43~49.14kg。

21、2.环境效益:尾矿充填后富余部分主要排入尾矿库,铜尾矿渣的高掺量使用能够有效减少尾矿排入尾矿库,降低了尾矿库的安全、环保风险;同时铜尾矿有效替代了砂石、碎石的自然资源,保护了生态环境。

22、3.施工效益:铜尾矿渣道路材料其摊铺厚度更厚,避免二次摊铺,同时碾压环节其施工器具选择更多,遍数减少,无需终碾,对比传统水泥稳定碎石施工效率大大提高,最核心的其3天无侧限抗压强度可媲美传统水泥稳定碎石7天强度,后工序施工相比水泥稳定碎石可提前4天,大大缩短其工期;

23、4.经济效益:铜尾矿渣道路材料由于主原料为尾矿,同时加工便利,设备投入少,综合出厂成本约55元/吨,同等剂量稳定碎石目前出厂约98元/吨,铜尾矿渣道路材料相比传统的水泥稳定碎石成本降低78%;同时按照目前尾矿排入尾矿库成本约30元/吨,利用铜尾矿制备道路材料应用道路工程可直接降低矿山尾矿排放成本,有利于矿山的可持续经营和区域经济良性发展。

24、具体实施方式

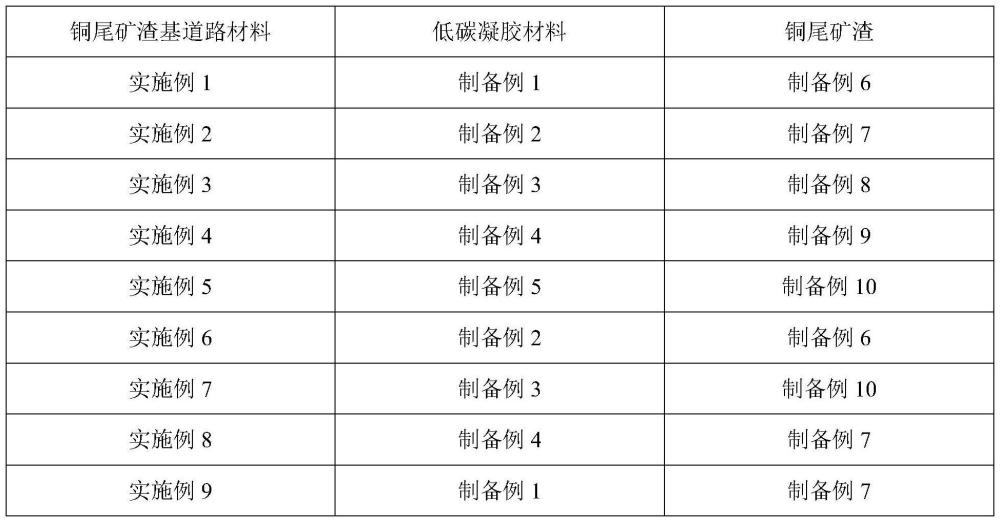

25、以下结合实施例对本技术作进一步详细说明。

26、本技术设计了本技术提供的一种铜尾矿渣基道路材料,包括铜尾矿渣92~97wt%以及低碳凝胶材料3~8wt%;

27、所述铜尾矿渣中cao、sio2、al2o3、mgo化合物总含量≥70%,含水率≤14%,烧失量≤20%,so3含量≤3.0%;

28、所述低碳凝胶材料包括矿渣微粉与钢渣粉80~85wt%,石膏8~12wt%、碱性激发材料6.5~10.5wt%以及外加剂0.5~0.8wt%。

29、本技术还提供了上述铜尾矿渣基道路材料的制备方法,包括以下步骤:

30、s1、低碳凝胶材料制备

31、将矿渣微粉与钢渣粉按照8:2的比例混合,再加入石膏粉、碱性激发材料以及外加剂,混合均匀;

32、s2、铜尾矿渣制备

33、对铜尾矿渣经过喷砂筛口和陶瓷过滤机进行分级脱水,控制铜尾矿渣200目筛余≥40%,含水率≤14%;

34、s3、铜尾矿渣道路材料制备

35、将s1中制备的低碳凝胶材料按比例掺入s2中制备的铜尾矿渣中,并通过edta滴定实验检测胶凝材料掺入剂量,控制掺入量3~8±0.2wt%,综合含水率在8~12wt%。

36、s4、将s3制备铜尾矿渣道路材料经过摊铺、碾压、养护。其中摊铺厚度控制≤300mm;松浦系数控制1.6~1.8;振动压路机2遍,单/双钢轮压路机2遍,压实度控制≧93%;洒水或自然雨水养护;3d取芯

37、铜尾矿渣为铜矿企业选矿后排出的固体废物,由于铜尾矿渣细度和成分上与粉煤灰接近,参照jtg/t f20-2015路基用粉煤灰核心指标要求,铜尾矿中cao、sio2、al2o3、mgo化合物总含量≥70%,烧失量≤20%,so3含量≤3.0%;固废基胶凝材料主要原料为矿渣微粉、钢渣粉,石膏及少量碱性激发材料、外加剂等经过破碎、研磨、混合而成,胶砂抗折强度28d≥6mpa,抗压强度28d≥32.5mpa。

38、铜尾矿渣和低碳胶凝材料水化机理:碱激发材料中的cao以及矿渣微粉或钢渣粉中的cao与水反应:cao+h2o→ca(oh)2;铜尾矿渣中提供的sio2、al2o3以及矿渣微粉、钢渣粉和碱激发材料中提供的活性sio2、al2o3在碱性条件下反应:sio2+m1ca(oh)2+aq→m1cao·sio2·aq;al2o3+m2ca(oh)2+aq→m2al2o3·sio2·aq;硫酸盐物质起到二次激发作用:al2o3+3ca(oh)2+3(caso4·2h2o)+aq→3cao·al2o3·3caso4·32aq,3cao·al2o3·3caso4此化合物为形成强度的主要物质。

39、利用铜尾矿渣替代传统砂石,利用固废基低碳胶凝材料替代水泥,结合施工成本及保障区域可持续的经济发展,开发的一种新型铜尾矿渣道路材料及应用方法,申请人设计了上述铜尾矿渣基道路材料。通过设计铜尾矿渣与低碳凝胶材料的占比,并筛选出较优的铜尾矿渣以及与之适配的低碳凝胶材料,从而得到一种适应于道路工程的新型铜尾矿渣道路材料。其不仅能够消耗铜尾矿渣,降低处理铜尾矿渣的费用(30元/吨),还能够节省稳定碎石的费用(98元/吨),并且该材料本身最核心的其3天无侧限抗压强度可媲美传统水泥稳定碎石7天强度,后工序施工相比水泥稳定碎石可提前4天,大大缩短其工期。

40、本技术实施例中如无特殊说明,所用材料均来自市售产品。

41、铜尾矿渣:需经过分级脱水(喷砂筛口和陶瓷过滤机)处置200目筛余≥40%,含水率≤14%,购自铜冠庐江矿业公司。

42、钢渣粉:购自宝武集团环境资源科技有限公司。

43、石膏:购自安徽省恒泰新材料有限公司。

44、碱性激发材料,即碱性激发剂,采用偏硅酸钠、硅酸钠以及电石渣混合物,其中电石渣采购自淮北矿业集团安徽华塑股份有限公司。

45、外加剂,本技术示例性采用硫酸铝钾与硫代硫酸钠中的一种;本技术示例性采用硫酸铝钾。

本文地址:https://www.jishuxx.com/zhuanli/20240911/291820.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。