一种高固熔铸炸药超声混合凝固装置及方法与流程

- 国知局

- 2024-09-11 14:42:37

本发明属于熔铸炸药混合装药,具体涉及一种高固熔铸炸药超声混合凝固装置及方法。

背景技术:

1、随着战斗部装药高能量密度、高毁伤性以及高安全性要求的不断提高,在将高能单质炸药固相颗粒加入低熔点含能材料的载体中形成悬浮液进行铸装时,一方面需要提高悬浮液中高能固相颗粒含量,另一方面需要实现战斗部内部药柱的高质量、高致密成型。然而,目前在实际装药凝固过程中存在以下缺陷:因固相颗粒沉降导致的密度不均;常规凝固过程中可能产生气孔、缩松、裂纹以及底隙等缺陷,严重制约了高能熔铸炸药的爆轰性与安全性。为此,加压凝固工艺以及真空振动铸装工艺等成型工艺被应用于高固含量熔铸炸药的加工。但上述工艺或因产品适应性差,或因难以实现连续化生产以及施加条件苛刻等都存在一定的局限性。研究发现,在熔铸炸药凝固过程中,施加超声场能够促进形核、细化晶粒、提高晶体生长速率、有效去除悬浮液中的杂质和气体、减少凝固药柱的气孔和缺陷、改善液/固态偏析、提高战斗部药柱的凝固质量和应用性能。但现有技术中缺少将施加超声波与混合凝固过程结合的一体化装药凝固设备,因此,亟需探索新的可以实现原位混合及凝固的装药的装置及方法,以解决现有战斗部装药药柱密度不均、粗结晶以及凝固缺陷等问题。

技术实现思路

1、针对上述技术问题,本发明提供了一种高固熔铸炸药超声混合凝固装置及方法,以解决现有技术中存在的战斗部装药药柱密度不均、有粗结晶及凝固缺陷的技术问题。

2、本发明具体采用如下技术方案予以实现:

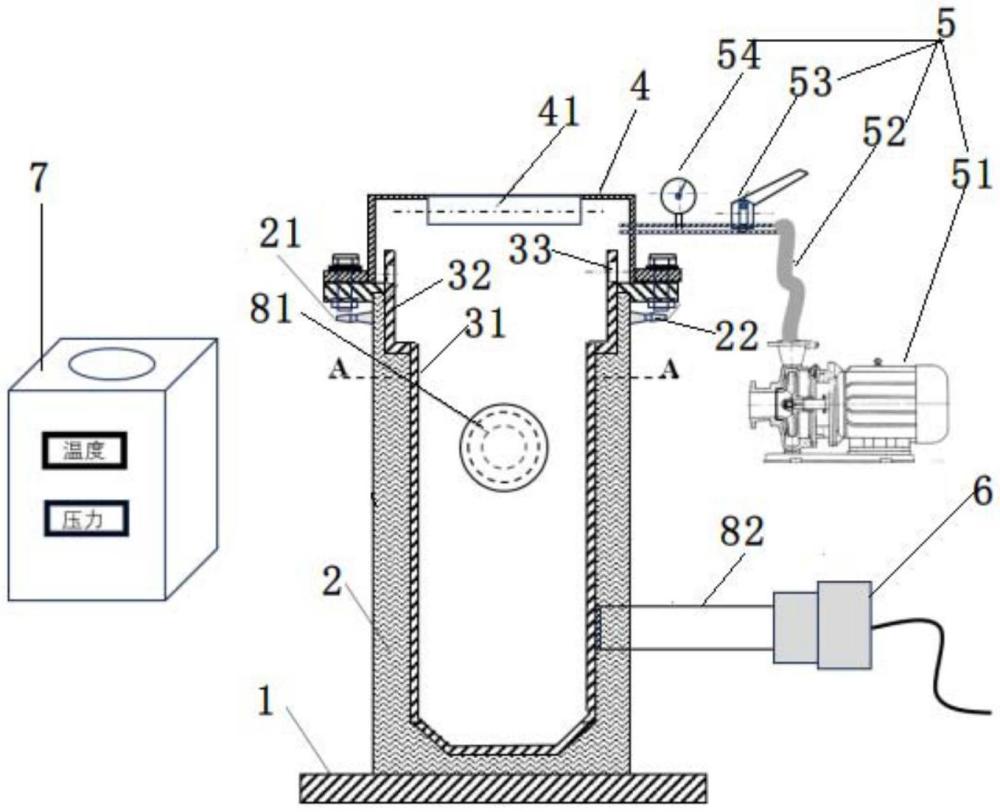

3、一种高固熔铸炸药超声混合凝固装置,包括固定基座,所述固定基座上竖直设置有水浴夹套,所述水浴夹套内设置有弹体模具,所述弹体模具顶端设置有冒口,所述弹体模具上还可拆卸连接有密封盖,所述密封盖侧壁上开设有抽气口,所述抽气口上连接有抽真空组件;

4、所述水浴夹套侧壁上穿设有至少两个超声变幅杆,每个所述超声变幅杆的一端连接超声换能器,另一端与所述弹体模具侧壁相连。

5、本发明还具有以下技术特征:

6、具体的,所述水浴夹套侧壁上分别设置有夹套进水口和夹套出水口,所述夹套进水口上连接有模温机。

7、更进一步的,所述抽真空组件包括机械泵,所述气机械泵的抽气端连接有抽气管,所述抽气管的另一端与所述抽气口相连,所述抽气管上设置有阀门和压力表。

8、更近一步的,所述超声变幅杆包括第一超声变幅杆和第二超声变幅杆,所述第一超声变幅杆和第二超声变幅杆均垂直于弹体模具侧壁设置。

9、更进一步的,所述第一超声变幅杆和第二超声变幅杆互相垂直且位于不同平面内。

10、更近一步的,所述密封盖顶面开设有观察窗。

11、更进一步的,所述弹体模具包括弹体模具本体,所述弹体模具本体上部侧壁上设置有连接部,所述连接部与所述密封盖可拆卸密封连接。

12、本发明还公开了一种高固熔铸炸药超声混合凝固方法,该方法采用上述的高固熔铸炸药超声混合凝固装置实现,具体的制备方法包括:

13、步骤1、将弹体模具放入水浴夹套中,将配方量的载体炸药及固相炸药颗粒加入弹体模具内,盖上密封盖;

14、步骤2、启动抽真空组件对弹体模具与密封盖之间的腔体进行抽真空,至腔体内压力达到预设压力值;

15、步骤3、启动模温机并根据载体炸药熔点设置水浴温度,以模温机排出的高温液体对弹体模具进行加热,至载体炸药及固相炸药颗粒熔化,采集弹体模具实时温度;

16、步骤4、预热第一超声变幅杆和第二超声变幅杆至步骤3采集的弹体模具实时温度;

17、步骤5、借助第一超声变幅杆和第二超声变幅杆向弹体模具施加正交超声;超声功率为500~1200w,超声振动时间为25~35min;

18、步骤6、对弹体模具进行梯度降温保温处理,至熔铸炸药完全凝固。

19、优选的,步骤2所述的预设压力值为20~40mpa。

20、优选的,步骤6所述的梯度降温保温处理具体包括第一阶段降温保温处理、第二阶段降温保温处理、第三阶段降温保温处理以及第四阶段降温保温处理;所述第一阶段降保温处理的设置温度为80~85℃,保温时间为25~30min;所述第二阶段保温处理的设置温度为55~60℃,保温时间为

21、25~30min,所述第三阶段保温处理的设置温度为40~45℃,保温时间为25~30min,所述第四阶段保温处理的设置温度为20~25℃,保温时间为25~30min。

22、与现有技术相比,本发明的有益效果是:

23、(1)本发明装置提供的高固熔铸炸药超声混合凝固装置,能够实现熔铸炸药的原位混合与凝固,通过设置上、下正交的第一超声变幅杆和第二超声变幅杆实现对熔铸炸药的超声作用,既避免了超声变幅杆与悬浮态炸药熔体的直接接触,也可以在较小的功率条件下实现较好的超声作用效果。

24、(2)本发明装置能够实现多种体系、多种成分以及宽泛范围固含量的熔铸炸药的高效混合与凝固,装置具有良好的产品适应性。

25、(3)本发明方法采用超声波对熔铸炸药进行安全、高效混合,避免了有桨混合的桨叶与炸药颗粒之间的摩擦与挤压;悬浮液在弹体模具中阶梯降温并实现凝固,避免了浇铸过程中气泡的卷入和其他浇铸缺陷的产生。

26、(4)本方法安全程度高、混合均匀性好,凝固成型过程中避免了药柱内部产生粗结晶、缩孔、气孔等装药缺陷,提高了凝固药柱的致密性,具有凝固质量好,生产效率高等优点。

27、本发明的其他优点在具体实施方式中进行详细说明。

技术特征:1.一种高固熔铸炸药超声混合凝固装置,包括固定基座(1),其特征在于,所述固定基座(1)上竖直设置有水浴夹套(2),所述水浴夹套(2)内设置有弹体模具(3),所述弹体模具(3)顶端设置有冒口,所述弹体模具(3)上还可拆卸连接有密封盖(4),所述密封盖(4)侧壁上开设有抽气口,所述抽气口上连接有抽真空组件(5);

2.如权利要求1所述的固熔铸炸药超声混合凝固装置,其特征在于,所述水浴夹套(2)侧壁上分别设置有夹套进水口(21)和夹套出水口(22),所述夹套进水口(21)上连接有模温机(7)。

3.如权利要求1所述的固熔铸炸药超声混合凝固装置,其特征在于,所述抽真空组件(5)包括机械泵(51),所述机械泵(51)的抽气端连接有抽气管(52),所述抽气管(52)的另一端与所述抽气口相连,所述抽气管(52)上设置有阀门(53)和压力表(54)。

4.如权利要求1所述的固熔铸炸药超声混合凝固装置,其特征在于,所述超声变幅杆(8)包括第一超声变幅杆(81)和第二超声变幅杆(82),所述第一超声变幅杆(81)和第二超声变幅杆(82)均垂直于弹体模具(3)侧壁设置。

5.如权利要求4所述的固熔铸炸药超声混合凝固装置,其特征在于,所述第一超声变幅杆(81)和第二超声变幅杆(82)互相垂直且位于不同平面内。

6.如权利要求1所述的固熔铸炸药超声混合凝固装置,其特征在于,所述密封盖(4)顶面开设有观察窗(41)。

7.如权利要求1所述的固熔铸炸药超声混合凝固装置,其特征在于,所述弹体模具(3)包括弹体模具本体(31),所述弹体模具本体(31)上部侧壁上设置有连接部(32),所述连接部(32)与所述密封盖(4)可拆卸密封连接。

8.一种高固熔铸炸药超声混合凝固方法,其特征在于,采用权利要求1至7任一项所述的高固熔铸炸药超声混合凝固装置实现,具体的制备方法包括:

9.如权利要求8所述的高固熔铸炸药超声混合凝固方法,其特征在于,步骤2所述的预设压力值为20~40mpa。

10.如权利要求8所述的高固熔铸炸药超声混合凝固方法,其特征在于,步骤6所述的梯度降温保温处理具体包括第一阶段降温保温处理、第二阶段降温保温处理、第三阶段降温保温处理以及第四阶段降温保温处理;所述第一阶段降保温处理的设置温度为80~85℃,保温时间为25~30min;所述第二阶段保温处理的设置温度为55~60℃,保温时间为25~30min,所述第三阶段保温处理的设置温度为40~45℃,保温时间为25~30min,所述第四阶段保温处理的设置温度为20~25℃,保温时间为25~30min。

技术总结本发明公开了一种高固熔铸炸药超声混合凝固装置及方法,一种高固熔铸炸药超声混合凝固装置,包括固定基座,所述固定基座上竖直设置有水浴夹套,所述水浴夹套内设置有弹体模具,所述弹体模具顶端设置有冒口,所述弹体模具上还可拆卸连接有密封盖,所述密封盖侧壁上开设有抽气口,所述抽气口上连接有抽真空组件;所述水浴夹套侧壁上穿设有至少两个超声变幅杆,每个所述超声变幅杆的一端连接超声换能器,另一端与所述弹体模具侧壁相连。本发明方法采用超声波对熔铸炸药进行安全、高效混合,避免了有桨混合的桨叶与炸药颗粒之间的摩擦与挤压;悬浮液在弹体模具中阶梯降温并实现凝固,避免了浇铸过程中气泡的卷入和其他浇铸缺陷的产生。技术研发人员:张彭超,樊超,谢中元,魏宗亮,秦能,马宁受保护的技术使用者:西安近代化学研究所技术研发日:技术公布日:2024/9/9本文地址:https://www.jishuxx.com/zhuanli/20240911/291896.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。