一种基于光谱曲线分类的铝合金氧化膜粉化缺陷检测方法

- 国知局

- 2024-09-11 14:54:48

本发明涉及图像检测,具体地说是一种基于光谱曲线分类的铝合金氧化膜粉化缺陷检测方法,可以实现铝合金氧化膜粉化缺陷的自动化检测。

背景技术:

1、近年来我国对绿色环保、节能高效的制造业生产越来越重视,表面处理工程作为重要的制造业产业,其行业的发展与社会各行各业的发展休戚相关。阳极氧化是一种应用广泛的表面处理工艺,将铝及其合金置于相应的电解液中,通过外加电流的作用下,使其表面形成一层氧化膜。铝制品通过阳极氧化后,可以提高其力学性能,增加表面的耐磨性、耐腐蚀性和使用寿命。但是在阳极氧化工艺中由于溶液波动或者时间波动,导致表面氧化膜产生粉化缺陷,缺陷表现为不规则性转大面积的彩虹状散斑,具体呈现颜色与粉化程度、溶液ph值与浸入时间均有关系,影响后续产品耐腐蚀性能,因此对铝合金氧化膜是否产生粉化缺陷进行检测是非常必要的。目前是在生产线中通过人工多角度观察实现检测判断,劳动强度大,易产生视觉疲劳和质量波动。

2、在铝合金氧化膜粉化缺陷的自动化检测的研究上,目前几乎处于空白,并没有公开的专利与论文或者其他成果。现存公开方法中,要么是基于视觉方法进行表面的物理缺陷检测(划痕等),要么是以扫描电镜或者电化学方法为代表的实验室分析方法,如中信戴卡股份有限公司通过超景深数码显微镜下依次观察试样断口实现铝合金铸件氧化膜缺陷的定量表征;中国航发商用航空发动机有限责任公司通过扫描电镜对拉伸测试后的样品断口进行形貌分析航空发动机镍基高温合金部件的双氧化膜缺陷检测,这两种虽然都能实现氧化膜缺陷的精准判断,但本质是实验室方法,检测周期长效率低下,无法实现量产与自动化。

技术实现思路

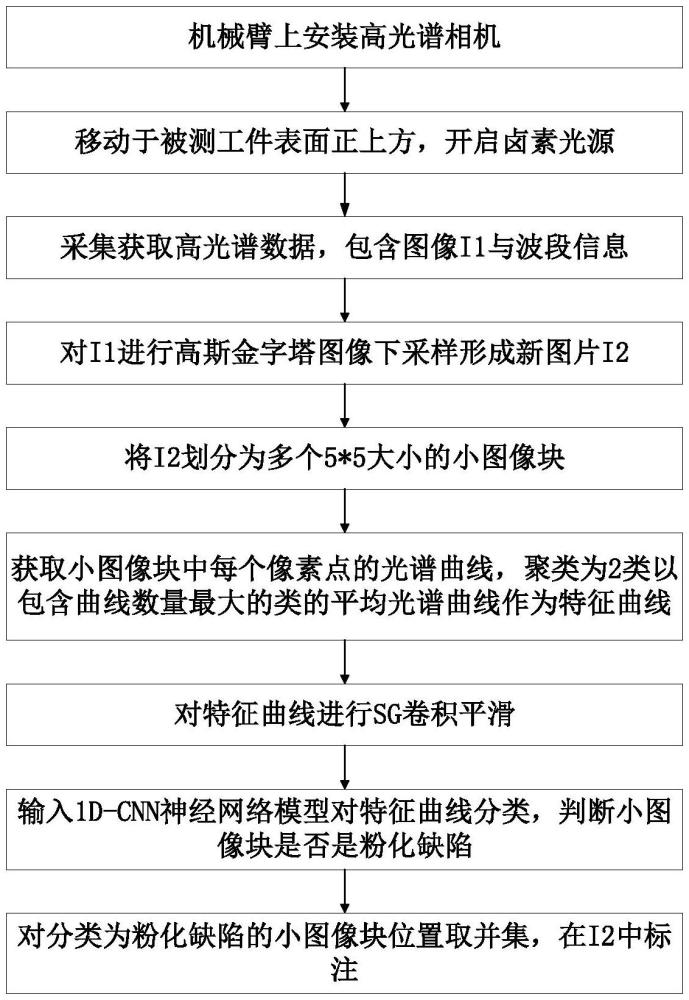

1、针对现有实际需要,本发明要解决的技术问题是提供一种基于光谱曲线分类的铝合金氧化膜粉化缺陷检测方法,通过机械臂搭载高光谱相机形成采集装置,采集铝合金工件表面的光谱数据;对图像进行下采样与分块处理;通过k-means聚类与平均获取小图像块的特征光谱曲线;通过1d-cnn神经网络模型对特征曲线分类,实现粉化区域与正常区域的判定。

2、本发明为实现上述目的所采用的技术方案是:一种基于光谱曲线分类的铝合金氧化膜粉化缺陷检测方法,包括以下步骤:

3、控制工业相机移动至被测工件表面正上方,开启卤素光源;控制相机采集被测工件的高光谱数据,包括2d图像i1与波段信息;

4、对i1进行高斯金字塔图像下采样生成新图像i2;将i2划分为多个图像块;对每个图像块,获取图像块中每个像素点的光谱曲线并聚类为2类,以包含曲线数量最大的类的平均光谱曲线作为当前图像块特征曲线;对特征曲线进行sg卷积平滑去除噪点;

5、建立1d-cnn神经网络模型,对特征曲线分类训练,使其判断当前图像块是否有粉化缺陷;对分类为粉化缺陷的图像块位置取并集,可视化标注在i2中。

6、所述波段信息为400-1000nm间隔600nm的波长,以2nm为一次采样,合计300次采样。

7、所述对i1进行高斯金字塔图像下采样生成新图像i2,为设置采样步长,对二维图像i1的长宽进行抽帧。

8、所述将i2划分为多个图像块,包括:设置滑动窗口像素大小、滑动像素步长,逐行列滑动得到多个小图像块。

9、所述获取图像块中每个像素点的光谱曲线,聚类为2类,以包含曲线数量最大的类的平均光谱曲线作为当前图像块特征曲线,包括:

10、对于图像块每个像素点的特征光谱曲线求重心,降维得到25个点;

11、利用k-means算法对25个重心点聚类为2类;

12、采用包含点数最大的类表征该光谱图像块的特征;

13、求取这个类中平均光谱曲线,作为图像块特征曲线。

14、所述利用k-means算法进行聚类包括:

15、随机选取两个重心点作为初始聚类中心c1与c2,计算其他重心点与两个初始聚类中心c1、c2之间的欧几里得距离d1、d2,比较d1与d2,将其他重心点分配给最近的聚类中心;

16、对于每个聚类,计算所有分配给该聚类的其他重心点的中心,更新聚类中心的位置;

17、重复分配与更新步骤,直至聚类中心不再变化。

18、所述对特征曲线进行sg卷积平滑去除噪点,包括:用最小二乘法拟合一个多项式,计算多项式在该点的值代替原始数据进行去噪。

19、最小二乘法拟合去噪包括:

20、定义特征曲线一段区间的等波长间隔的2m+1个点记为x集合;

21、假设2m+1个点大小的窗口内的原始数据点用一个2m次多项式进行拟合,多项式方程如下:

22、y=a0+a1*i+a2*i2+…+a2m*i2m+1-1,其中i=(-m,-m+1,…,0,1,…m-1,m);

23、计算窗口内中心点对应的多项式拟合值取代原始的光谱曲线值,依次移动直到遍历光谱。

24、所述1d-cnn神经网络模型包括:依次连接的输入层、卷积层、池化层、全连接层、分类器;所述训练为将去噪后的特征曲线和粉化与否标签同时输入网络模型,设置训练参数和截止条件进行迭代训练。

25、一种基于光谱曲线分类的铝合金氧化膜粉化缺陷检测装置,包括:卤素光源、上位机和与上位机分别连接的机械臂、工业相机;

26、所述卤素光源照射被测工件;

27、所述工业相机安装在机械臂末端,为光谱范围为400-1000nm的可见光-近红外高光谱成像系统;

28、上位机中设有控制后台和前端界面,所述控制后台接收前端界面的输出指令,执行如上所述的方法步骤,实现基于光谱曲线分类的铝合金氧化膜粉化缺陷检测。

29、本发明具有以下有益效果及优点:

30、本发明方法提供了一种基于光谱曲线分类的铝合金氧化膜粉化缺陷检测方法,通过机械臂搭载高光谱相机形成采集装置,采集铝合金工件表面的光谱数据,能够适用工件表面朝向各异的情况;对图像进行下采样与分块处理,降低运算量提高检测效率;通过k-means聚类获取小图像块的特征光谱曲线,克服传统的以整块平均光谱曲线作为特征曲线导致存在误差的情况;通过1d-cnn神经网络模型对特征曲线分类,实现粉化区域与正常区域的判定。本发明可实现铝合金工件表面氧化膜是否发生粉化缺陷的自动检测,解决生产线中铝合金工件表面氧化膜质量检测依赖人工判断的痛点,大幅度提高生产效率与检测判定一致性,且能够扩展应用于其他金属材质表面氧化膜粉化缺陷检测场景中。

技术特征:1.一种基于光谱曲线分类的铝合金氧化膜粉化缺陷检测方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种基于光谱曲线分类的铝合金氧化膜粉化缺陷检测方法,其特征在于,所述波段信息为400-1000nm间隔600nm的波长,以2nm为一次采样,合计300次采样。

3.根据权利要求1所述的一种基于光谱曲线分类的铝合金氧化膜粉化缺陷检测方法,其特征在于,所述对i1进行高斯金字塔图像下采样生成新图像i2,为设置采样步长,对二维图像i1的长宽进行抽帧。

4.根据权利要求1所述的一种基于光谱曲线分类的铝合金氧化膜粉化缺陷检测方法,其特征在于,所述将i2划分为多个图像块,包括:设置滑动窗口像素大小、滑动像素步长,逐行列滑动得到多个小图像块。

5.根据权利要求1所述的一种基于光谱曲线分类的铝合金氧化膜粉化缺陷检测方法,其特征在于,所述获取图像块中每个像素点的光谱曲线,聚类为2类,以包含曲线数量最大的类的平均光谱曲线作为当前图像块特征曲线,包括:

6.根据权利要求5所述的一种基于光谱曲线分类的铝合金氧化膜粉化缺陷检测方法,其特征在于,所述利用k-means算法进行聚类包括:

7.根据权利要求1所述的一种基于光谱曲线分类的铝合金氧化膜粉化缺陷检测方法,其特征在于,所述对特征曲线进行sg卷积平滑去除噪点,包括:用最小二乘法拟合一个多项式,计算多项式在该点的值代替原始数据进行去噪。

8.根据权利要求7所述的一种基于光谱曲线分类的铝合金氧化膜粉化缺陷检测方法,其特征在于,最小二乘法拟合去噪包括:

9.根据权利要求1所述的一种基于光谱曲线分类的铝合金氧化膜粉化缺陷检测方法,其特征在于,所述1d-cnn神经网络模型包括:依次连接的输入层、卷积层、池化层、全连接层、分类器;所述训练为将去噪后的特征曲线和粉化与否标签同时输入网络模型,设置训练参数和截止条件进行迭代训练。

10.一种基于光谱曲线分类的铝合金氧化膜粉化缺陷检测装置,其特征在于,包括:卤素光源、上位机和与上位机分别连接的机械臂、工业相机;

技术总结本发明涉及一种基于光谱曲线分类的铝合金氧化膜粉化缺陷检测方法,包括以下步骤:控制工业相机移动至被测工件表面正上方,开启卤素光源;控制相机采集被测工件的高光谱数据,包括2D图像I1与波段信息;对I1进行高斯金字塔图像下采样生成新图像I2;将I2划分为多个图像块;对每个图像块,获取图像块中每个像素点的光谱曲线并聚类为2类,以包含曲线数量最大的类的平均光谱曲线作为当前图像块特征曲线;对特征曲线进行SG卷积平滑去除噪点;建立1D‑CNN神经网络模型,对特征曲线分类训练,使其判断当前图像块是否有粉化缺陷;可视化标注缺陷位置。本发明可实现铝合金工件表面氧化膜是否发生粉化缺陷的自动检测,提供了一种基于光谱曲线分类的铝合金氧化膜粉化缺陷自动化检测的新途径。技术研发人员:赵亮,邱太文,夏仁波,丁瑶,赵吉宾,王亚齐,张涛,陈沙,徐小芳,余玮琛受保护的技术使用者:中国科学院沈阳自动化研究所技术研发日:技术公布日:2024/9/9本文地址:https://www.jishuxx.com/zhuanli/20240911/292542.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表