一种高直流叠加特性低损耗复合磁粉心的制备方法

- 国知局

- 2024-09-14 14:35:29

本发明属于软磁复合材料制备,具体涉及一种高直流叠加特性低损耗复合磁粉心的制备方法。

背景技术:

1、在5g通信以及光储充新能源发展的浪潮下,电子设备被要求工作在更加严苛的条件下,电子设备的电源性能直接关系到电子设备的稳定工作。作为dc-dc电源模块的开关变换器朝着高频化、大功率方向发展,这促使开关变换器中的磁粉心材料朝着低磁心损耗以及高直流叠加特性发展。

2、在高频大功率的应用情形下,开关变换器中的磁性元器件电感上大的电流和电压变化导致周边信号器件受到严重的电磁干扰,通常采用全屏蔽型一体成型电感来解决这个问题。由于羰基铁磁粉心材料成本低廉、成型容易且磁性能良好,可以用作一体成型电感的磁心材料。然而当应用频率达到mhz级时,羰基铁磁粉心电阻率偏低,因此涡流损耗剧烈;由于羰基铁磁粉心粒径较为细小,易于形成粉末颗粒之间的密堆积,因此磁粉心内部的分布式气隙数量稀少,在大功率下直流叠加特性较差。在开关变换器磁性元器件高频大功率的发展浪潮下,急需对羰基铁磁粉心进行改性,以提高其在高频大功率下的实际应用性。

3、从羰基铁磁粉心的制备工艺来看,提高直流叠加性能与降低磁心损耗通常难以同时满足。当粉末成分与粒度分布确定时,直流叠加性能的提升往往会制约磁粉心密度的提升,导致磁性能不佳。例如,增大成型压力,磁粉填充系数增大,磁心密度增加,有利于减小磁心损耗,但减小了分布式气隙,导致磁粉心中由分布式气隙形成的退磁场强度降低。当直流磁场施加于磁粉心时,磁粉心对直流磁场的抵抗能力减弱,磁粉心的有效磁导率随着直流磁场增加而衰减的速率增大,进而使直流偏置性能变差。当绝缘包覆剂用量增大时,粉末颗粒间间隙增大,磁粉心非磁性气隙增大,直流叠加性能变好,但这会导致磁粉心密度下降,磁心损耗增加。以空气烧结能够促进粉末表面氧化物生成,表面氧化物的生成会降低磁粉心的导热性,抑制磁粉心内部变形的颗粒发生再结晶过程,从而提高直流叠加性能,但引入氧元素会消耗粉末表面铁磁性元素,不利于获得高饱和磁感应强度,且氧元素的存在会增大磁滞损耗。

技术实现思路

1、本发明的目的在于,针对背景技术存在的问题,提出了一种高直流叠加特性低损耗复合磁粉心的制备方法。本发明将铁基非晶fesicrb磁粉心与羰基铁磁粉心复合制备复合磁粉心,铁基非晶fesicrb磁粉心由于其长程无序、短程有序的原子排布结构,使得磁畴的转动和磁矩的排列更为容易,有效提高了材料的饱和磁感应强度;同时,由于没有晶界和位错,磁畴移动时阻力减小,使得材料具备低的磁滞损耗;除此之外,fesicrb磁粉心电阻率较高,且在高频下能够保持稳定的磁导率,具备低的涡流损耗。本发明制备得到的复合磁粉心,在提升磁粉心直流叠加特性的同时降低了磁心损耗,实现羰基铁磁粉心在开关变换器高频大功率下的应用。

2、为实现上述目的,本发明采用的技术方案如下:

3、一种高直流叠加特性低损耗复合磁粉心的制备方法,包括以下步骤:

4、步骤1、原料粒度级配:

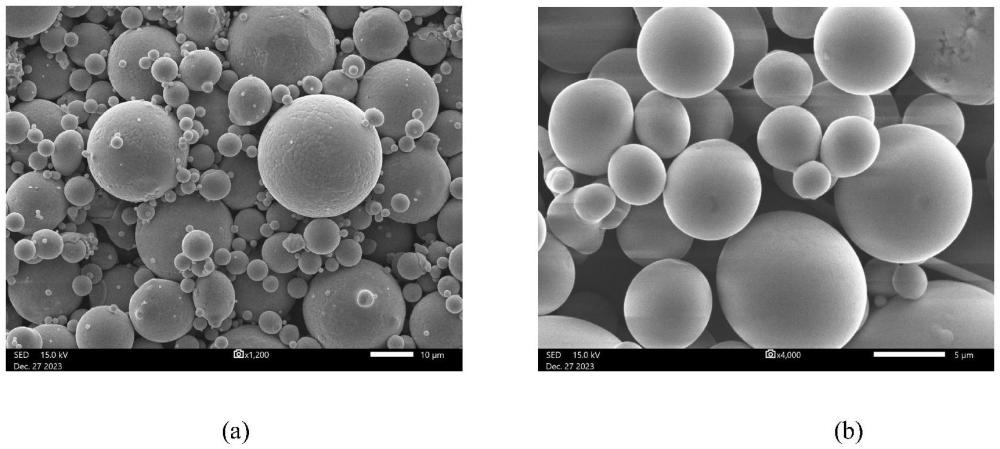

5、选取具备良好球形度的羰基铁磁粉颗粒和fesicrb磁粉颗粒作为原料,其中,羰基铁磁粉颗粒d50和fesicrb磁粉颗粒d50的比值为0.35~0.55;粒度更小的羰基铁磁粉颗粒可以良好地填充较大的fesicrb磁粉颗粒堆积间隙;

6、步骤2、制备羰基铁磁粉心:

7、称取步骤1的羰基铁磁粉颗粒,并将称取的羰基铁磁粉颗粒和h3po4溶液一并溶于丙酮溶液中,室温下搅拌20~50min,溶液中的丙酮基本挥发后,将得到的粉末在40~80℃下烘烤1h,得到羰基铁磁粉心;其中,h3po4溶液占羰基铁磁粉颗粒质量的0.45wt.%;

8、步骤3、制备fesicrb磁粉心:

9、称取步骤1的fesicrb磁粉颗粒,并将称取的fesicrb磁粉颗粒和分析纯的teos溶液一并溶于混合溶剂中,室温下搅拌5min后,在得到的混合液中滴加分析纯的氨水,然后在50~90℃水浴下加热搅拌反应,直至所有液体挥发;将得到的粉末在40~120℃下烘烤1h,得到fesicrb磁粉心;其中,teos溶液占fesicrb磁粉颗粒质量的4.5wt.%,氨水占fesicrb磁粉颗粒质量的5wt.%,混合溶剂包括无水乙醇、去离子水和硅烷偶联剂kh550,其中无水乙醇占fesicrb磁粉颗粒质量的12wt.%,去离子水占fesicrb磁粉颗粒质量的5wt.%,硅烷偶联剂kh550占fesicrb磁粉颗粒质量的0.05wt.%;

10、步骤4、制备羰基铁/fesicrb复合颗粒:

11、将步骤2制得的羰基铁磁粉心和步骤3制得的fesicrb磁粉心按照“45wt.%羰基铁磁粉心+55wt.%fesicrb磁粉心”的比例混合,得到混合粉末;以混合粉末总质量为基数,称取相当于混合粉末总质量5wt.%的环氧树脂a稀释溶液、1wt.%的环氧树脂b稀释溶液以及0.08wt.%kh550,并将称取的环氧树脂a稀释溶液、环氧树脂b稀释溶液与kh550一并溶于丙酮溶液中,搅拌反应2min后加入混合粉末,在40~80℃水浴下加热搅拌反应,直至丙酮完全挥发;得到的粉末在40~80℃烘烤1h、过40~100目筛,得到羰基铁/fesicrb复合颗粒;

12、步骤5、成型:

13、将步骤4制得的羰基铁/fesicrb复合颗粒与相当于羰基铁/fesicrb复合颗粒质量0.3wt.%的硬脂酸锌混合,在560~1460mpa下压制成10mm×6mm×4mm的磁环,将磁环在精确控温烘箱中100~200℃烘烤1h后取出,得到羰基铁/fesicrb复合磁粉心材料。

14、进一步的,步骤1中,羰基铁磁粉颗粒d50范围为3~6μm,fesicrb磁粉颗粒d50范围为12~18μm。

15、进一步的,步骤2的丙酮溶液中,丙酮的质量百分比为12wt.%。

16、进一步的,步骤4的丙酮溶液中,丙酮的质量百分比为10wt.%。

17、与现有技术相比,本发明的有益效果为:

18、本发明提供的一种高直流叠加特性低损耗复合磁粉心的制备方法,选取具备良好球形度的羰基铁磁粉颗粒和fesicrb磁粉颗粒作为原料,采用磷酸h3po4与羰基铁磁粉颗粒表面发生磷化反应生成致密均匀的磷酸盐绝缘物质,作为羰基铁原粉包覆物,制得羰基铁磁粉心;采用硅烷偶联剂kh550调控fesicrb原粉表面物理特性,采用正硅酸乙酯teos水解得到高阻态的纳米二氧化硅sio2,作为fesicrb原粉包覆物,制得fesicrb磁粉心;将羰基铁磁粉心和fesicrb磁粉心混合,得到复合磁粉心。本发明采用低矫顽力高电阻率的铁基非晶fesicrb磁粉心对羰基铁磁粉心进行改性,同时利用铁基非晶fesicrb磁粉心粒径较大的特点,降低复合体系中的粉末颗粒密堆积程度,增加分布式气隙的数量,改善羰基铁磁粉心的直流叠加特性,得到了高直流叠加特性低损耗复合磁粉心,对羰基铁磁粉心的高频大功率应用具有重要意义。

技术特征:1.一种高直流叠加特性低损耗复合磁粉心的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的高直流叠加特性低损耗复合磁粉心的制备方法,其特征在于,步骤1中,羰基铁磁粉颗粒d50范围为3~6μm,fesicrb磁粉颗粒d50范围为12~18μm。

3.根据权利要求1所述的高直流叠加特性低损耗复合磁粉心的制备方法,其特征在于,步骤2的丙酮溶液中,丙酮的质量百分比为12wt.%。

4.根据权利要求1所述的高直流叠加特性低损耗复合磁粉心的制备方法,其特征在于,步骤4的丙酮溶液中,丙酮的质量百分比为10wt.%。

技术总结本发明提供的一种高直流叠加特性低损耗复合磁粉心的制备方法,选取具备良好球形度的羰基铁磁粉颗粒和FeSiCrB磁粉颗粒作为原料,采用磷酸H<subgt;3</subgt;PO<subgt;4</subgt;与羰基铁磁粉颗粒表面发生磷化反应生成致密均匀的磷酸盐绝缘物质,作为羰基铁原粉包覆物,制得羰基铁磁粉心;采用硅烷偶联剂KH550调控FeSiCrB原粉表面物理特性,采用正硅酸乙酯TEOS水解得到高阻态的纳米二氧化硅SiO<subgt;2</subgt;,作为FeSiCrB原粉包覆物,制得FeSiCrB磁粉心;将羰基铁磁粉心和FeSiCrB磁粉心混合,得到复合磁粉心。本发明采用低矫顽力高电阻率的铁基非晶FeSiCrB磁粉心对羰基铁磁粉心进行改性,同时利用铁基非晶FeSiCrB磁粉心粒径较大的特点,降低复合体系中的粉末颗粒密堆积程度,增加分布式气隙的数量,改善羰基铁磁粉心的直流叠加特性,得到了高直流叠加特性低损耗复合磁粉心,对羰基铁磁粉心的高频大功率应用具有重要意义。技术研发人员:管弦,邬传健,李源,余忠,李启帆,孙科,蒋晓娜,兰中文受保护的技术使用者:电子科技大学技术研发日:技术公布日:2024/9/12本文地址:https://www.jishuxx.com/zhuanli/20240914/294930.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表