一种烧结永磁铁氧体的制备方法与流程

- 国知局

- 2024-09-14 14:36:29

本发明涉及一种磁性材料的制备方法,尤其是涉及一种烧结永磁铁氧体的制备方法。

背景技术:

1、烧结永磁铁氧体磁性能稳定,抗退磁能力强;不易锈蚀,无需涂覆保护层;质硬而脆,可用于特殊刀具加工、切割;而且价格低廉,使用成本低;因而广泛地适用于汽车、家用电器、工业自动化等行业。

2、传统生产一般会通过添加一些副相来提高烧结永磁铁氧体的综合性能,如常添加的二氧化硅和硼酸可以大幅提高磁体的矫顽力,但由于硅元素属于非磁性相,会对剩磁不利,另外硼酸在永磁铁氧体烧结过程中随着温度的升高会逐渐变得粘稠,会堵塞磁体毛细孔,影响磁体内部气体的及时排放,进而影响磁体的烧结密度,最终对烧结永磁铁氧体的性能产生不利影响。硼酸的引入也会导致永磁铁氧体出现“硼酸裂”现象,不仅影响磁体外观,同时也可能在磁体使用过程中出现破损或掉块,影响发动机的运行,进而导致安全事故的发生。

技术实现思路

1、本发明要解决的技术问题是,克服现有技术的不足,提供一种综合性能较好的烧结永磁铁氧体的制备方法,能提升所得烧结永磁铁氧体的剩磁br,并且内禀矫顽力hcj未出现明显下降。

2、本发明解决其技术问题采用的技术方案是,一种烧结永磁铁氧体的制备方法,加入相当量的硅硼玻璃取代硼酸,二氧化硅采用粒度为0.6μm-1μm的细粒度二氧化硅。

3、进一步,所述烧结永磁铁氧体为sr铁氧体。

4、进一步,硅硼玻璃的软化点为400-750℃,进一步优选500-650℃。优选平均粒度为0.6μm-1.2μm的硅硼玻璃粉。

5、进一步,硅硼玻璃主要包括以下重量百分比的成份:二氧化硅40%-70%,氧化硼15%-23%,氧化钠2%-9%,氧化钙2%-15%,氧化锌3%-10%,氧化镁0-3%、氧化钾0-3%、氧化锂0-3%。各原料重量百分比之和为100%。

6、进一步,所述硅硼玻璃中,还可包含碱金属元素或碱土金属元素中的至少一种。硅硼玻璃中不包含铅元素,不会产生环境污染。

7、本发明之烧结永磁铁氧体的制备方法,具体包括以下步骤:

8、(1)球磨混合工序:往sr铁氧体预烧料中添加硅硼玻璃粉和细粒度二氧化硅,进行球磨混合,得混合料;

9、球磨混合工序是为了将预烧料和其它配方料充分混合均匀。

10、(2)湿法成型工序:调节步骤(1)所得混合料的含水率,得料浆,再在磁场中压制成型,得成型磁体;

11、(3)烧结工序:将步骤(2)所得的成型磁体在1000-1200℃(优选1150-1190℃)下烧结,得到烧结sr永磁铁氧体。

12、进一步,步骤(1)中,所述sr铁氧体预烧料平均粒度优选3-6μm。

13、进一步,步骤(1)中,硅硼玻璃的添加量为相当于sr铁氧体预烧料重量的0.05-0.5%(优选0.1-0.2%,更优选0.15%)。

14、进一步,步骤(1)中,细粒度二氧化硅的添加量为相当于sr铁氧体预烧料重量的0.05-0.5%(优选0.1-0.2%)。

15、进一步,步骤(1)中,烧结永磁铁氧体的其他原料如碳酸钙等,可以在步骤(1)中加入后再进行球磨混合。碳酸钙的加入量是相当于sr铁氧体预烧料重量的0.5-1.0%(优选0.7%)。

16、进一步,步骤(1)中,球磨混合的时间为5-20h。采用湿法滚筒球磨机进行球磨。

17、进一步,步骤(2)中,调节料浆含水率为15-35%(优选25%-30%)。

18、进一步,步骤(2)中,调节含水率的时候,可以加入分散剂等。所述分散剂为葡萄糖酸钙、山梨糖醇等分散剂中的至少一种。分散剂的加入量为相当于sr铁氧体预烧料重量的0.05-0.1%。

19、进一步,步骤(2)中,压制成型压力为0.3-0.7吨/cm2。

20、进一步,步骤(2)中,成型磁场为6-18koe。

21、进一步,步骤(3)中,烧结时间为1-3h,优选为1.5-2.5h。

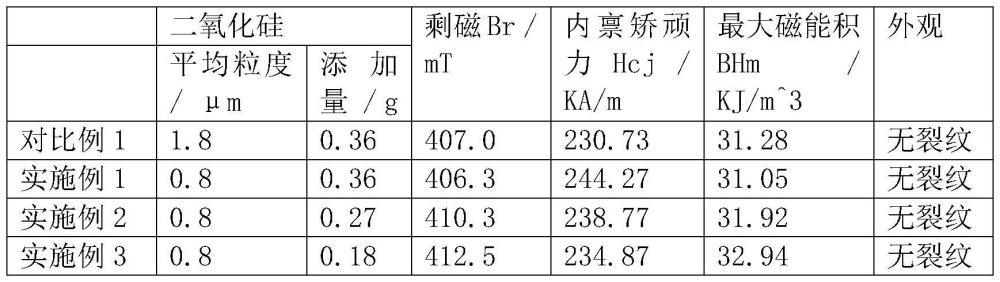

22、研究表明,硼酸和二氧化硅在磁体烧结过程中会生成硅硼玻璃相,同时硼酸分解会产生气体,本发明直接使用硅硼玻璃粉取代硼酸,既能减少气体的产生,又能避免硼酸在高温下变得粘稠堵塞磁体毛细孔;同时使用细粒度二氧化硅添加,能够让二氧化硅更加均匀分散于磁体中,减少二氧化硅的添加量后,剩磁br能得到大幅提升,并且内禀矫顽力hcj未出现明显下降,采用以上方式来提高磁体综合性能。本发明所得烧结永磁铁氧体外观无裂纹并且综合性能进一步得到提升。

23、研究表明,硅硼玻璃粉的软化温度与玻璃粉的成分有关系。本发明的硅硼玻璃粉主要成分质量百分含量是:二氧化硅40%-70%,氧化硼15%-23%,氧化钠2%-9%,氧化钙2%-15%,氧化锌3%-10%,氧化镁0-3%、氧化钾0-3%、氧化锂0-3%。其软化点为400-750℃。

24、本发明添加硅硼玻璃粉是为了解决永磁铁氧体烧结后毛坯表面起皮的现象,表面起皮既影响外观又可能导致装配后掉皮的现象。本发明中添加硅硼玻璃粉后对永磁铁氧体的机械强度影响不大。研究表明,硅硼玻璃粉的添加能提高永磁铁氧体的剩磁,但硅硼玻璃粉的添加并不是越多越好,随着硅硼玻璃粉的添加量增加,剩磁的提升达到一个峰值后会下降。而且硅硼玻璃粉添加后永磁铁氧体剩磁大幅提升,但矫顽力大幅下降,加入二氧化硅,可以提升矫顽力,但二氧化硅本身会导致剩磁下降,而本发明选用细粒度二氧化硅,和预烧料、硅硼玻璃粉一起采用湿法滚筒球磨,能够让细粒度二氧化硅充分均匀分布在磁体晶粒周围,相比生产中使用的石英砂,在同等添加量的情况下,细粒度二氧化硅能够在保持高剩磁的情况下大幅提升矫顽力,提升磁体的综合性能。采用本发明可以得到无硼酸添加、无裂纹且综合性能更高的烧结永磁铁氧体。

技术特征:1.一种烧结永磁铁氧体的制备方法,其特征在于,加入相当量的硅硼玻璃取代硼酸,二氧化硅采用粒度为0.6μm-1μm的细粒度二氧化硅。

2.根据权利要求1所述的烧结永磁铁氧体的制备方法,其特征在于,所述烧结永磁铁氧体为sr铁氧体;和/或硅硼玻璃的软化点为400-750℃。

3.根据权利要求1或2所述的烧结永磁铁氧体的制备方法,其特征在于,硅硼玻璃为平均粒度为0.6μm-1.2μm的硅硼玻璃粉。

4.根据权利要求1或2所述的烧结永磁铁氧体的制备方法,其特征在于,硅硼玻璃主要包括以下重量百分比的成份:二氧化硅40%-70%,氧化硼15%-23%,氧化钠2%-9%,氧化钙2%-15%,氧化锌3%-10%,氧化镁0-3%、氧化钾0-3%、氧化锂0-3%。

5.根据权利要求1或2所述的烧结永磁铁氧体的制备方法,其特征在于,具体包括以下步骤:

6.根据权利要求5所述的烧结永磁铁氧体的制备方法,其特征在于,步骤(1)中,所述sr铁氧体预烧料平均粒度为3-6μm;和/或步骤(1)中,碳酸钙在步骤(1)中加入后再进行球磨混合。

7.根据权利要求5所述的烧结永磁铁氧体的制备方法,其特征在于,步骤(1)中,硅硼玻璃的添加量为相当于sr铁氧体预烧料重量的0.05-0.5%;和/或步骤(1)中,细粒度二氧化硅的添加量为相当于sr铁氧体预烧料重量的0.05-0.5%。

8.根据权利要求5所述的烧结永磁铁氧体的制备方法,其特征在于,步骤(1)中,球磨混合的时间为5-20h;和/或采用湿法滚筒球磨机进行球磨。

9.根据权利要求5所述的烧结永磁铁氧体的制备方法,其特征在于,步骤(2)中,调节料浆含水率为15-35%;和/或步骤(2)中,压制成型压力为0.3-0.7吨/cm2;和/或步骤(2)中,成型磁场为6-18koe。

10.根据权利要求5所述的烧结永磁铁氧体的制备方法,其特征在于,步骤(3)中,烧结时间为1-3h。

技术总结一种烧结永磁铁氧体的制备方法,加入相当量的硅硼玻璃取代硼酸,二氧化硅采用粒度为0.6μm‑1μm的细粒度二氧化硅。具体包括以下步骤:(1)球磨混合工序;(2)湿法成型工序;(3)烧结工序,得到烧结Sr永磁铁氧体。硅硼玻璃粉添加后永磁铁氧体剩磁大幅提升,加入二氧化硅,可以提升矫顽力,而本发明选用细粒度二氧化硅,和预烧料、硅硼玻璃粉一起采用湿法滚筒球磨,能够让细粒度二氧化硅充分均匀分布在磁体晶粒周围,在同等添加量的情况下,细粒度二氧化硅能够在保持高剩磁的情况下大幅提升矫顽力,提升磁体的综合性能。采用本发明可以得到无硼酸添加、无裂纹且综合性能更高的烧结永磁铁氧体。技术研发人员:杨萌威,张铁军受保护的技术使用者:湖南航天磁电有限责任公司技术研发日:技术公布日:2024/9/12本文地址:https://www.jishuxx.com/zhuanli/20240914/295035.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种人工泥炭及其制备方法

下一篇

返回列表