一种基于BP神经网络的层间装配间隙预测方法及系统

- 国知局

- 2024-09-14 15:00:13

本发明涉及层状产品装配过程质量管控,尤其涉及一种基于bp神经网络的层间装配间隙预测方法及系统。

背景技术:

1、以雷达阵列天线为代表的复杂机电产品存在机电强耦合的特点,此类产品通常以层状零件为主体,层间使用各类电连接器进行电信号传输。而装配层间间隙作为此类产品电信号传输质量的决定性因素,主要受层状零件加工精度的影响。现阶段此类产品逐渐向高度集成化、形面复杂化的方向发展,为满足设要求,其层状零件部分采用复合材料增材制造工艺生产,该生产工艺可以生产复杂形面的产品,但其形面制造精度较差,实际产品往往与理想形面有较大误差,进而导致装配完成后,层间间隙较大且不均匀。在目前的装配方法中,此类产品层间装配间隙的把控采用事后检测手段,导致良品率低,同时无法主观把握产品装配质量,容易对企业造成较大的损失。

2、而现有的装配质量预测方法通过理论计算、仿真模拟的方式预测产品加工形面,然后根据预测的产品形面预测装配间隙。

3、公开号为cn116165967a的中国发明专利公开了一种曲面装配质量预测与修配补偿方法,该方法使用机床几何误差和热误差预测加工形面误差,结合计算得到的装配间隙误差预测零件的曲面装配质量;在曲面装配质量不符合预设的装配质量要求时,通过修相应装配面补偿装配误差。

4、公开号为cn112765729a的中国发明专利公开了一种乘用车保险杠面罩装配间隙控制方法,该方法利用仿真软件模拟零件生产过程优化零件生产工艺参数,控制产品变形,仿真模拟装配过程,预测评估装配后的间隙是否满足设计公差,不满足则通过结构及工艺参数等进行优化,最终获得满足公差要求的产品。

5、上述方法所采用的形面参数均来自于理论计算和对加工过程的预测,这种方式得到的形面参数往往与实际产品形面存在一定的误差,该误差将极大影响装配间隙预测结果的准确性。此外,上述方法主要通过调整产品加工环节改变产品装配结果,无法通过装配环节控制产品装配间隙。

技术实现思路

1、发明目的:提出一种基于bp神经网络的层间装配间隙预测方法及系统,旨在解决现有技术存在的上述问题。

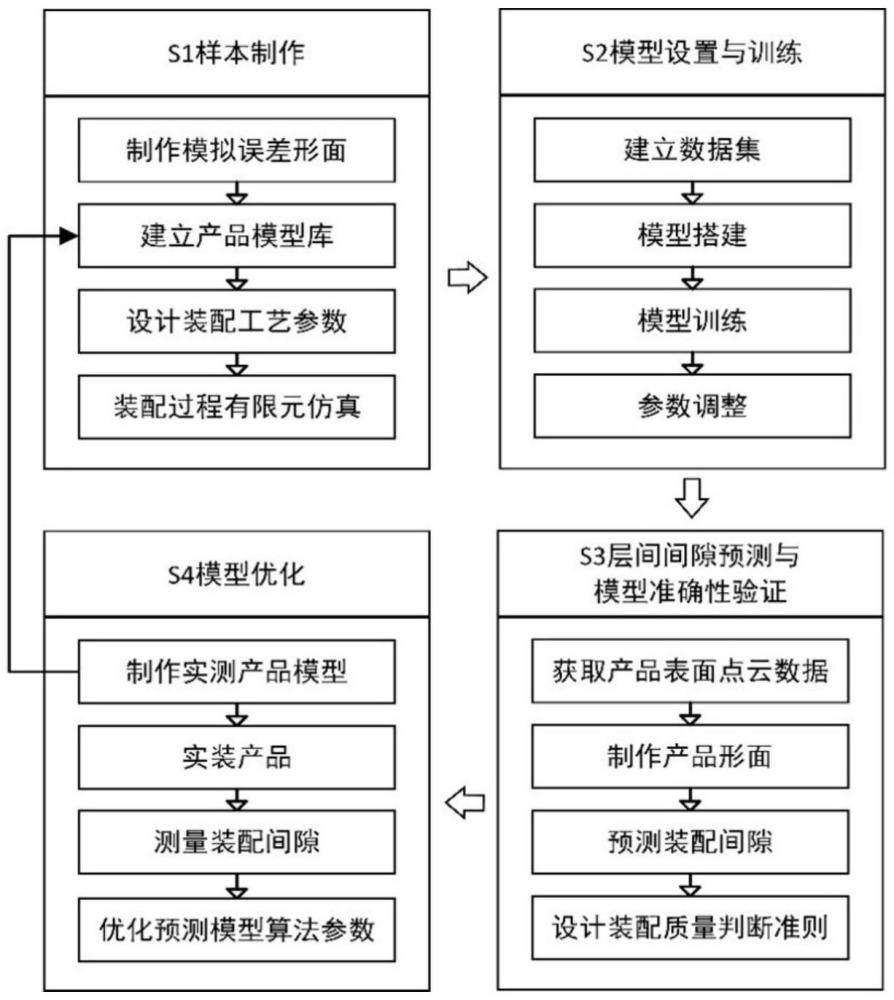

2、为达到上述目的,本发明的第一方面提出一种基于bp神经网络的层间装配间隙预测方法,包括如下步骤:

3、s1、根据理想产品形面模型,模拟实际加工过程的产品制造误差,建立产品模型库,对产品模型库中的模型在不同工艺参数条件下装配过程仿真,得到装配间隙数据;

4、s2、设置模型参数,并将模拟形面及装配工艺参数作为输入,仿真得到的装配间隙作为输出,构建并训练得到基于bp神经网络的层间间隙预测模型;

5、s3、基于三维点云扫描将实体产品形面参数化,将产品实测形面及装配工艺参数输入所述层间间隙预测模型,输出得到预测结果,选取最优装配间隙确定装配工艺参数;

6、s4、对比装配间隙实测结果及预测结果,优化模型参数,并将根据实测形面参数制作的实测产品模型及装配产品实测装配间隙添加到产品模型库。

7、在第一方面进一步的实施例中,步骤s1进一步包括:

8、s11、根据产品形面复杂程度确定控制点阵行数m、列数n;

9、s12、生成形面误差矩阵a={aij}m×n,根据实际生产中的零件形面误差范围,对随机数组添加相同的缩放系数k;

10、式中,aij表示xxx;aij∈[0,1];

11、s13、建立理想形面空间坐标系,将理想形面控制点阵空间坐标表示为:

12、x={xij}m×n,y={yij}m×n,z={zij}n×n;

13、模拟误差形面控制点坐标表示为:

14、x={xij}m×n,y={yij}m×n,a={aij}m×n;

15、利用以上控制点生成模拟误差形面pw;

16、s14、模拟误差形面叠加理想形面得到模拟产品形面pm,重复步骤s11至步骤s12得到若干模拟产品形面,在三维建模软件中将模拟产品形面绘制成为模拟产品模型,将模拟产品模型进行统一编号储存和管理,建立产品模型库;

17、s15、设计若干种装配工艺,装配工艺参数包括产品螺接方式m、层间连接顺序c、连接力fm、加载百分比e,形成装配工艺参数向量组b={m,c,fm,e};

18、s16、使用有限元分析软件仿真产品库模型中的所有产品在不同工艺参数条件下的装配过程,得到对应的装配层间间隙qf,将装配间隙信息对应添加至产品模型库。

19、在第一方面进一步的实施例中,构建并训练得到基于bp神经网络的层间间隙预测模型的过程进一步包括:

20、s21、对预设产品形面模型的点云数据进行特征提取;将所述产品形面参数、装配工艺参数、装配层间间隙qf进行归一化处理,分别作为层间间隙预测模型的输入与输出数据;建立数据样本,将80%的数据样本作为训练集,20%的数据样本作为测试集;

21、s22、搭建层间间隙预测模型,所述层间间隙预测模型包括输入层、隐含层和输出层,输入层由预设产品形面参数及预设装配工艺参数组成,包含nx个神经元,输出层包含ny个神经元,即装配层间间隙;隐含层层数初始设置为一层,包含nh个神经元;

22、s23、初始化神经网络参数,将产品形面参数及装配工艺参数输入至神经网络预测模型中,通过前向传播后输出装配层间间隙预测值;设置误差阈值,若预测装配层间隙值与真实装配层间隙值的误差不满足要求,则将误差在神经网络中反向传播。

23、在第一方面进一步的实施例中,所述连接力fm的计算公式如下:

24、

25、式中,p为螺钉螺距,μg为螺纹副摩擦系数,d2为螺钉直径,dkm为螺钉头表面尺寸,μk为螺钉头表面摩擦系数。

26、在第一方面进一步的实施例中,所述隐含层包含的神经元个数nh的计算公式如下:

27、

28、式中,nx为输入层的神经元个数,ny为输出层的神经元个数,ns是样本的数量,c是常数。

29、在第一方面进一步的实施例中,在训练基于bp神经网络的层间间隙预测模型的过程中,采用relu激活函数,针对relu激活函数采用he初始化方法进行权重和偏置参数的初始化,初始学习率1e-3;

30、采用adam优化方法调整学习率进行模型优化,更新权重和偏置参数θ的公式如下:

31、

32、式中,mt和vt分别是经过校正的梯度的一阶矩二阶矩的估计值,η是学习率,∈是防止除0的参数。

33、在第一方面进一步的实施例中,步骤s3进一步包括:

34、s31、采用三维点云相机对产品进行分区拍照获取表面点云数据,对点云数据进行裁剪拼接得到完整的产品表面点云数据;将处理好的点云数据导入点云曲面拟合软件中制作实测形面pc;

35、s34、将产品实测形面pc及预设装配工艺参数b输入预测模型得到装配层间间隙预测结果qy;

36、s35、设计如下装配质量判断准则:高价值点位最大间隙max{qi,1≤i≤k}不超过设计允许值qmax,且装配间隙空间qtotal小于预设值;

37、装配间隙空间计算公式qtotal=∫∫(pc1-pc2)dxdy;

38、式中,pc1为上层零件实测形面,pc2为下层零件实测形面;

39、s36、对比预测结果,按照装配质量判断准则选取最优结果确定装配工艺参数。

40、在第一方面进一步的实施例中,步骤s4进一步包括:

41、s41、在三维建模软件中基于实测产品形面绘制实测形面实体模型,利用等效思想测量实装产品装配间隙qc,在三维建模软件中将实测形面参数绘制为实测产品实体模型,将实测产品模型及与其对应的实测装配间隙添加到产品模型库中,丰富训练数据集,继续训练层间间隙预测模型,以实现模型迭代;

42、实装产品装配间隙qc的计算公式如下:

43、qc=pcd1-pcd2-(l1+l2);

44、式中,pcd1为上层零件等效形面,pcd2为下层零件等效形面,l1和l2分别为上下层零件厚度;

45、s42、对比装配层间间隙预测结果qy和实装产品装配间隙qc,修改预测算法参数,优化装配层间间隙预测模型。

46、本发明的第二个方面,提出一种层间装配间隙预测系统,该预测系统包括装配间隙数据获取单元、预测模型构建单元、结果输出单元、优化单元。

47、装配间隙数据获取单元用于根据理想产品形面模型,模拟实际加工过程的产品制造误差,建立产品模型库,对产品模型库中的模型在不同工艺参数条件下装配过程仿真,得到装配间隙数据;

48、预测模型构建单元用于设置模型参数,并将模拟形面及装配工艺参数作为输入,仿真得到的装配间隙作为输出,构建并训练得到基于bp神经网络的层间间隙预测模型;

49、结果输出单元基于三维点云扫描将实体产品形面参数化,将产品实测形面及装配工艺参数输入所述层间间隙预测模型,输出得到预测结果,选取最优装配间隙确定装配工艺参数;

50、优化单元用于对比装配间隙实测结果及预测结果,优化模型参数,并将实测形面参数及装配产品实测装配间隙添加到产品模型库。

51、本发明与现有技术相比,其显著优点是:通过输入不同的装配工艺参数和实测产品形面参数可以有效预测层状产品装配层间间隙。主要在于建立了产品模型库,将模拟产品模型和实测产品模型加入产品模型库,丰富预测模型训练数据集,改善预测模型训练效果。并且利用反向传播,可以逐层调整各层神经元之间的连接权重,从而使得误差不断减小,直至小于设定的误差阈值。

本文地址:https://www.jishuxx.com/zhuanli/20240914/296640.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。