一种利用生物菌凝固制备高性能橡胶的方法与流程

- 国知局

- 2024-09-14 14:59:54

本发明涉及橡胶生产领域,尤其涉及一种利用生物菌凝固制备高性能橡胶的方法。

背景技术:

1、直接用胶乳加工wf(无特殊说明均指甲酸凝固加工的产品),在市场上占比达到50%以上,但是这些wf产品主要都用于期货交割,在仓库贮存用于投资,没有进入到轮胎厂使用,主要原因有一点是因为现有的用酸凝固加工的工艺,生产出来的wf产品物理性能较低,拉伸强度在15左右,不能直接满足轮胎厂的特种要求。

2、工程用轮胎(一种专门设计用于工程机械的轮胎),性能要求如表1所示。由表1可看到与普通wf产品指标对比,工程用轮胎性能要求主要体现在塑性初值高大于35;塑性保持率大于65;拉伸强度大于23,焦烧时间明显延长。现在国内的工程用轮胎采用的天然橡胶原料主要是用国外的一级或三级烟片:烟胶片由于加工工艺的原因,所需的加工时间较长,生产效率较低,所以在国内生产烟片的企业少,产量很低,不能满足要求。

3、表1产品指标要求及检测方法

4、

5、

6、故为了满足市场的需求,本申请研究如何通过使用生物菌凝固胶水,制做高性能的wf(物性指标拉伸强度大于23),替代一级烟片或三级烟片;现有技术中国生物凝固工艺,提及低过敏、提高干燥效率或用其他微生物培养液凝固等,并未提及提高物理性能(拉伸强度大于23),焦烧时间等。通过试验,本发明研究到合适的方法可以提高物理性能,且能满足工程轮胎等需求。

技术实现思路

1、通用的酸凝固wf胶熟化时间较长或是性能达不到工程胎用胶的要求。根据现有技术背景以及工艺条件,本发明找到了快速凝固胶乳,提高拉伸强度和提高焦烧时间的工艺方法,加工出来的产品指标都能满足要求。

2、为解决上述技术问题,本发明的技术方案如下:一种利用生物菌凝固制备高性能橡胶的方法,所述方法包括以下步骤:

3、步骤(1)胶乳进厂称重过滤,检查外观质量,测干含,计算干胶数量,加水稀释胶乳;

4、步骤(2)将复合型微生物培养液与稀释后的胶乳一起并流加入长槽,搅拌,然后凝固;所述复合型生物培养液为米曲霉培养液和枯草芽孢杆菌培养液的混合液;

5、步骤(3)将长槽中的凝块熟化,熟化后按照wf生产工艺生产得到高性能天然橡胶。

6、作为对上述方案的进一步描述:步骤(1)胶乳稀释浓度至21%-23%。

7、作为对上述方案的进一步描述:步骤(2)所述米曲霉培养液和枯草芽孢杆菌培养液的体积比为4-6:6-4,米曲霉培养液中米曲霉菌浓度为3.5×108-4×108cfu/ml;枯草芽孢杆菌培养液中枯草芽孢杆菌浓度为3×108-4×108cfu/ml。

8、作为对上述方案的进一步描述:步骤(2)所述复合型生物培养液和稀释后的胶乳一起并流加入长槽时,稀释后的胶乳中加入碱性蛋白酶。

9、作为对上述方案的进一步描述:所述碱性蛋白酶的添加量占鲜乳含量的1-5‰(m/m)。

10、作为对上述方案的进一步描述:步骤(2)所述复合型生物培养液与稀释后的胶乳体积比为1:18-22。

11、作为对上述方案的进一步描述:步骤(3)凝块熟化时间为8-24h。

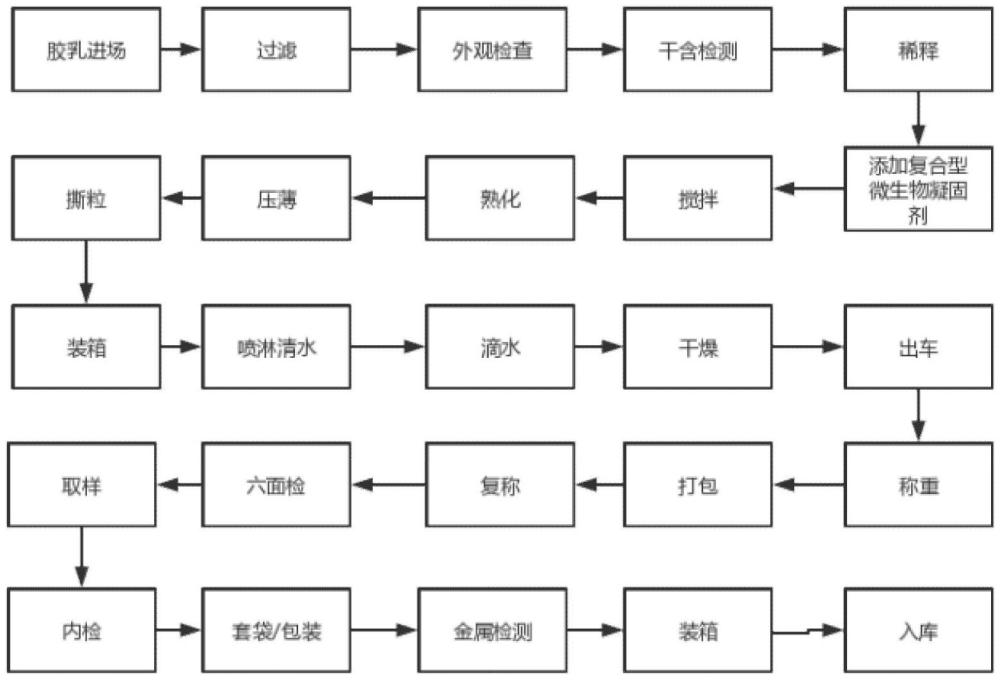

12、作为对上述方案的进一步描述:所述凝块熟化后进行压薄,撕粒、装箱,喷淋清水后滴水干燥,出车称重打包,复称后进行六面检、内检、装袋后进行金属检测,装箱入库。

13、作为对上述方案的进一步描述:所述枯草芽孢杆菌培养液成分如下:牛肉膏4-6g、蛋白胨9-11g、氯化钠4-6g、蒸馏水900-1100ml水,培养时间为8-20h,培养温度36.5-37.5℃。

14、所述米曲霉培养液成分如下:18-22g可溶性淀粉、0.8-1.2g硝酸钾、0.4-0.6g氯化钠、0.4-0.6g磷酸氢二钾、0.4-0.6g硫酸镁、0.01-0.012g硫酸亚铁和900-1100ml水,培养时间为8-20h,培养温度36.5-37.5℃。

15、本发明通过米曲霉培养液和枯草芽孢杆菌培养液及其分泌产物来增加橡胶分子链长度,增加了橡胶分子量,相应的延长凝固后橡胶的熟化时间,就能够提高拉伸强度和提高焦烧时间。碱性蛋白酶能够缩短胶乳的凝固时间,相应的就延长了熟化时间。

16、与现有技术相比,本发明具有以下有益效果:本发明将凝固剂从甲酸替换成复合型微生物凝固液,得到高性能的天然橡胶,还能提高焦烧时间,防止橡胶在物理性能检测前期过程中过早硫化。

技术特征:1.一种利用生物菌凝固制备高性能橡胶的方法,其特征在于,所述方法包括以下步骤:

2.根据权利要求1所述的利用生物菌凝固制备高性能橡胶的方法,其特征在于,步骤(1)胶乳稀释浓度至21%-23%。

3.根据权利要求1所述的利用生物菌凝固制备高性能橡胶的方法,其特征在于,步骤(2)所述米曲霉培养液和枯草芽孢杆菌培养液的体积比为4-6:6-4,米曲霉培养液中米曲霉菌浓度为3.5×108-4×108cfu/ml;枯草芽孢杆菌培养液中枯草芽孢杆菌浓度为3×108-4×108cfu/ml。

4.根据权利要求1所述的利用生物菌凝固制备高性能橡胶的方法,其特征在于,步骤(2)所述复合型生物培养液和稀释后的胶乳一起并流加入长槽时,稀释后的胶乳中加入碱性蛋白酶。

5.根据权利要求4所述的利用生物菌凝固制备高性能橡胶的方法,其特征在于,所述碱性蛋白酶的添加量占鲜乳含量的1-5‰。

6.根据权利要求1所述的利用生物菌凝固制备高性能橡胶的方法,其特征在于,步骤(2)所述复合型生物培养液与稀释后的胶乳体积比为1:18-22。

7.根据权利要求1所述的利用生物菌凝固制备高性能橡胶的方法,其特征在于,步骤(3)凝块熟化时间为8-24h。

8.根据权利要求1所述的利用生物菌凝固制备高性能橡胶的方法,其特征在于,所述凝块熟化后进行压薄,撕粒、装箱,喷淋清水后滴水干燥,出车称重打包,复称后进行六面检、内检、装袋后进行金属检测,装箱入库。

9.根据权利要求1所述的利用生物菌凝固制备高性能橡胶的方法,其特征在于,所述枯草芽孢杆菌培养液成分如下:牛肉膏4-6g、蛋白胨9-11g、氯化钠4-6g、蒸馏水900-1100ml水;

技术总结本发明公开了一种利用生物菌凝固制备高性能橡胶的方法,所述方法包括以下步骤:步骤(1)胶乳进厂称重过滤,检查外观质量,测干含,计算干胶数量,加水稀释胶乳;步骤(2)将复合型微生物培养液与稀释后的胶乳一起并流加入长槽,搅拌,然后凝固;所述复合型生物培养液为米曲霉培养液和枯草芽孢杆菌培养液的混合液;步骤(3)将长槽中的凝块熟化,熟化后按照WF工艺生产得到高性能天然橡胶。本发明将凝固剂从甲酸替换成复合型微生物凝固液,得到高性能的天然橡胶,还能提高焦烧时间,防止橡胶在物理性能检测前期过程中过早硫化。技术研发人员:杨继帅,彭兰英,玉喃养,邵小波,吴钰林,谢雯,李双全受保护的技术使用者:西双版纳合盛橡胶科技有限公司技术研发日:技术公布日:2024/9/12本文地址:https://www.jishuxx.com/zhuanli/20240914/296628.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表