一种晶圆级封装的RFID高频电子标签及其制备工艺的制作方法

- 国知局

- 2024-09-14 15:07:10

本发明涉及半导体封装,具体涉及一种晶圆级封装的rfid高频电子标签及其制备工艺。

背景技术:

1、无线射频识别技术(rfid)是一种非接触的自动识别技术,其基本原理是利用射频识别信号和空间耦合(电感或电磁耦合)或雷达反射的传输特性,实现对被识别物体的自动识别,它通过射频信号自动识别目标并获取相关数据。

2、电子标签是射频识别系统的数据载体,电子标签由标签天线和射频芯片组成。

3、电子标签根据工作频率的不同可以分为低频电子标签、高频电子标签、超高频电子标签。高频电子标签基于电感耦合工作方式,可以实现近距离读取,识读稳定,对环境干扰不敏感,可以很好在金属、液体等严酷环境使用。超高频电子标签基于反向散射耦合工作方式,可以实现远距离读取。

4、随着rfid电子标签应用的推广,尤其是对于近距离读取应用的推广,企业和用户对于高频电子标签的尺寸提出了更高的要求。比如,对于珍珠、瓶盖、种子、证书等场景要求嵌入的高频电子标签尺寸要及其微小,且要求高频电子标签的电性能稳定,环境适应性好:耐酸、耐碱、抗冲击、抗振动、耐高低温。同时,要求高频电子标签可量产,成本低。

5、高频电子标签的基本构成是基板、线圈和芯片。市面上常见高频电子标签芯片的电容值为23.5pf,要保证高频电子标签工作在13.56mhz,所以要求金属绕制的天线线圈需提供高频电子标签谐振在13.56mhz的电感,且该部分电感是影响高频电子标签谐振频率的关键。绕制的天线线圈为提供高频电子标签需要的电感,一般需要双层天线结构,该双层天线结构通过金属过孔构成串联天线系统且串联天线系统的起点和终点在双层天线结构的同一层,rfid芯片的两个电信号脚与双层天线结构中在同一层的线圈起点和终点焊盘进行电连接,从而构成一个lc谐振系统,使高频电子标签的谐振频率在13.56mhz。

6、目前,针对微型电子标签的专利有如下几种方案,专利cn112163659a提及一种微型电子标签及其制备工艺,采用了两层fr4覆铜板(玻璃纤维环氧树脂覆铜板)作为电子标签基板,其中一层为单层板,另外一层为双层板。在两层fr4覆铜板上刻蚀出天线图案,并且采用电镀工艺在对应焊点位置电镀处理。rfid芯片处于两层fr4覆铜板中间,rfid芯片采用倒封装工艺连接到单层板对应位置处。两层fr4覆铜板通过焊球回流焊连接在一起,并使用填充料填充两层fr4覆铜板中间的空隙。最后通过注塑工艺,采用abs塑料(acrylonitrilebutadiene styrene plastic)或者聚氯乙烯(polyvinyl chloride)加工成电子标签模块。专利cn102663486a提及一种高频微型电子标签及其制备工艺,基板材质为环氧树脂、陶瓷或者铁氟龙,在基板的正反面采用曝光、刻蚀工艺制作出天线图案,基板正反面天线图案投影面需要重叠,并通过金属过孔实现正反面天线串联。采用绑定工艺使rfid芯片焊盘和基板正面天线对应焊点连接起来,焊接后使用树脂型模塑材料在正面封装保护rfid芯片和绑定的焊线。

7、但专利cn112163659a和专利cn102663486a采用的基板厚度均较厚,会导致最终电子标签的厚度较厚。专利cn112163659a作为基板的两层fr4覆铜板的厚度分别为130~150um和200um。专利cn102663486a基板的厚度为50~200um。

8、专利cn112163659a和专利cn102663486a天线图案的绘制均采用刻蚀工艺,该工艺刻蚀精度较差。专利cn102663486a天线线圈的线宽和线间距为30~100um,由于天线线圈刻蚀工艺精度差带来的线宽和线间距公差较大,在提供rfid芯片谐振的电感时。对于微型高频电子标签来说,天线线圈线宽和线间距的波动会严重影响电子标签的谐振频率,导致电子标签电性能较差。且较大的线宽和线间距在提供rfid芯片谐振的电感时,绕制的天线线圈面积也要大,导致电子标签长宽尺寸较大。

9、专利cn112163659a和专利cn102663486a天线刻蚀后均需要在焊点位置进行电镀金处理,成本较高。

10、专利cn112163659a和专利cn102663486a rfid芯片的焊接工艺分别为倒封装和绑定工艺,双层串联天线系统的连接分别通过双层天线间金属焊球回流焊和基板开槽电镀实现。上述rfid芯片的焊接工艺和双层串联天线天线系统间的焊接,由于工艺精度较差,会引入额外的寄生参数,如寄生电阻,寄生电感,寄生电容,最终导致电子标签电性能波动。

11、专利cn112163659a和专利cn102663486a rfid芯片焊接时预留空间较大,专利cn112163659a构成基板的两层fr4覆铜板中间在rfid芯片倒封装和锡球焊接后,需要填充填充料。该过程由于内部结构复杂,容易产生气泡,最终影响电子标签的可靠性。专利cn102663486a中rfid芯片绑定后,芯片焊盘和天线焊点之间使用金属焊线进行超声波焊接,然后使用树脂型模塑材料进行封装,在封装时容易产生气泡导致电子标签可靠性降低且焊线容易断裂导致电子标签失效。

技术实现思路

1、针对现有技术中存在的上述不足之处,本发明的目的在于提供一种晶圆级封装的rfid高频电子标签及其制备工艺,本发明首次实现高频rfid电子标签的晶圆级封装,制造出尺寸小、可量产、低成本、高精度、高可靠、散热好的高频微型电子标签。

2、为实现上述目的,本发明所采用的技术方案如下:

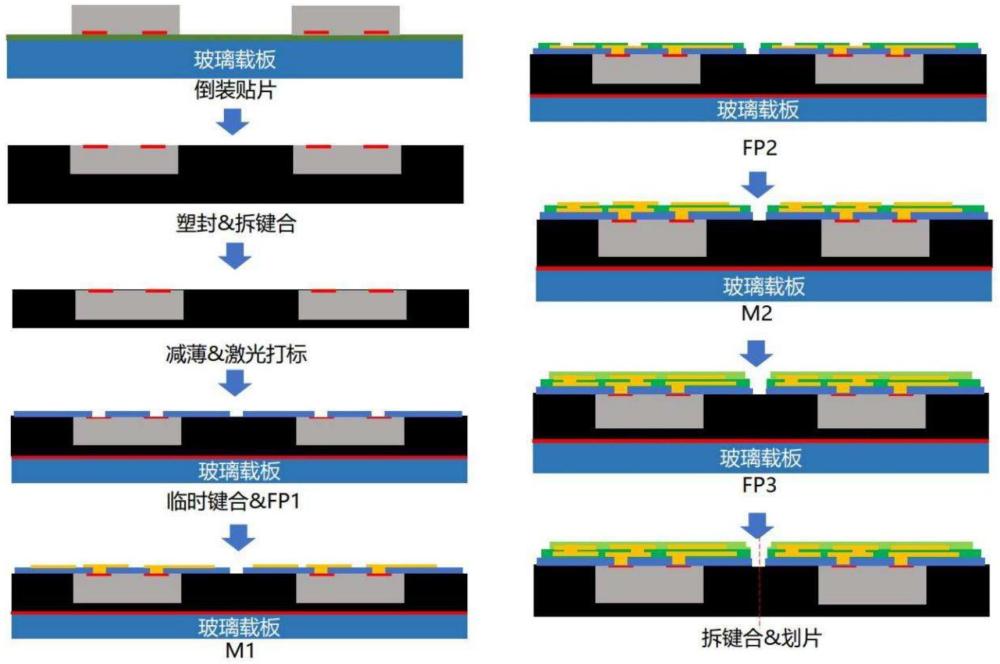

3、一种晶圆级封装的rfid高频电子标签的制备工艺,包括依次进行的如下步骤:

4、(1)晶圆键合:将减薄后的rfid芯片(薄rfid晶粒)与一个载体晶圆通过黏合剂临时键合在一起;

5、(2)塑封和晶圆拆键合:塑封是将步骤(1)键合载体晶圆的rfid晶粒用介电材料模制并形成扇出结构,塑封后,rfid晶粒背面完全被一层介电材料(介电材料层)包裹;塑封后将晶圆拆键合,使rfid晶粒与载体晶圆分离;

6、(3)介电材料层(emc)减薄与介电材料层(emc)激光打标;

7、(4)介电材料层(emc)临时键合:将减薄后的介电材料层(emc)背面与涂有黏合剂的载体晶圆进行临时键合,以固定减薄后介电材料层(emc);

8、(5)再分布层(rdl)制备:rdl制备包括依次进行的阻挡层制作fp1(得到阻挡层p1)、第一层天线制作m1(得到第一层天线m1)、基板制作fp2(制作后的产物为p2)、第二层天线制作m2(得到第二层天线m2)和保护层制作fp3(制作后的产物为保护层p3);

9、(6)emc拆键合、划片。

10、进一步地,步骤(1)中,所述减薄后的rfid芯片的厚度为120~150μm;晶圆键合过程中,先将黏合剂通过旋涂机旋涂到所述载体晶圆上,然后通过贴片机将rfid芯片全部倒装到载体晶圆上。

11、进一步地,步骤(2)中,所述介电材料为环氧类、氰酸酯类、聚硅酮类或氨基甲酸乙酯类;优选热固性塑料(环氧模塑料)emc。

12、进一步地,步骤(3)中,介电材料层(emc)减薄至400μm后,使用激光镭射机,在介电材料层(emc)背面进行激光打标,打印上需要的信息。

13、进一步地,步骤(4)中,介电材料层(emc)临时键合是将减薄后的介电材料层(emc)背面与表面通过旋涂机旋涂有黏合剂的载体晶圆进行临时键合,以固定减薄后介电材料层(emc),方便后续rdl步骤进行。

14、进一步地,步骤(1)或步骤(4)中,所述载体晶圆为硅晶圆或玻璃晶圆,所述黏合剂为uv固化黏合剂。

15、进一步地,步骤(5)中,制作阻挡层fp1的过程是采用溅射工艺在介电材料层正面和rfid芯片表面均匀涂覆一层高密度、强附着力的聚合物薄膜(阻挡层p1),聚合物薄膜材质为光敏聚酰亚胺(pi)、苯并环丁烯(bcb)或聚苯并恶唑(pbo);聚合物薄膜p1厚度为12μm;

16、在聚合物薄膜(阻挡层p1)上先进行光刻胶刻蚀使rfid芯片焊盘部分曝露;光刻胶刻蚀过程包括依次进行的掩膜制备、光刻胶涂覆、掩膜对准、光刻曝光、显影、光刻胶去除、清洗和检测;光刻胶刻蚀后,采用化学刻蚀或者溅散刻蚀去除p1rfid芯片焊盘过孔处聚合物薄膜;此处p1聚合物薄膜厚度为12μm,由于rfid芯片焊盘的尺寸为70*70μm,所以rfid芯片焊盘处过孔采用略小的直径35μm;

17、进一步地,步骤(5)中,制作第一层天线m1的过程是在阻挡层p1表面再覆盖一层种子层(优选cu种子层),其作用有二:一是生产中一般采用电镀的方式来生长cu,电镀时需要导电,因此在阻挡层p1表面覆盖一层cu种子层用以导电,通电后,电镀液中的cu离子与电子结合形成镀在种子层表面的cu;二是种子层可以提供cu晶核,晶核越多,结晶越均匀,避免晶粒异常长大;种子层是在170℃条件下,采用溅射工艺,在p1表面沉积一层0.12μm厚的cu层;之后,使用光刻胶刻蚀出需要电镀的天线mi图案并电镀cu;完成电镀cu后,晶圆的表面沉积了一层较厚的不均匀cu层,一般采用cmp(化学机械抛光,chemical mechanicalpolishing)技术将多余的cu去除使其表面平坦化即为天线m1;最后,使用化学刻蚀或者干法刻蚀去除光刻胶和种子层,并清洗干净;m1层厚度为8μm,天线线宽和线间距分别为20μm和15μm;为保证电镀结构稳定性,需要避免使用长直线,并且在直角处需要做倒圆角处理;

18、进一步地,步骤(5)中,基板制作fp2后的产物为基板p2;基板制作fp2过程同fp1,只是p2聚合物薄膜的刻蚀位置为天线过孔处;p2聚合物薄膜厚度为12μm,由于天线m1过孔处天线焊盘直径为60μm,所以此处过孔采用略小的直径35μm;

19、进一步地,步骤(5)中,制作第二层天线m2的过程,制作后的产物为天线m2,制作过程同m1;m2层厚度为8μm,m2天线线宽和线间距分别为20μm和15μm;为保证电镀结构稳定性,需要避免使用长直线,并且在直角处需要做倒圆角处理;

20、进一步地,步骤(5)中,fp3为制作保护层的过程,制作后的产物为保护层p3,制作过程同fp1,不需要光刻胶刻蚀,起到保护m2的作用,以保证高频rfid电子标签整体可靠性满足设计要求;p3聚合物薄膜厚度为12μm。

21、进一步地,步骤(6)中,emc拆键合过程同晶圆拆键合过程相同,emc拆键合后进行划片,以制备出单颗高频rfid电子标签。

22、进一步地,步骤(2)或步骤(6)中,将晶圆拆键合时,根据选择的粘合剂的不同,采用机械方法、热方法、溶解方法或激光方法使rfid晶粒与载体晶圆分离。

23、本发明的设计机理及有益效果如下:

24、本发明是首次实现高频rfid电子标签的晶圆级封装,制造出尺寸小、可量产、低成本、高精度、高可靠、散热好的高频微型电子标签。

25、半导体先进制程工艺逐步趋于极限,继续沿摩尔定律发展的脚步放缓,而扇出型晶圆级封装(fan-out wafer level packaging,fowlp)通过晶圆重构的方式突破了传统扇入封装的i/o引出端的数量限制,并利用多层再布线(redistribution layer,rdl)等技术,缩小引脚间距,减薄封装厚度,降低高频信号传输损耗,从而进一步提升芯片集成度。近年来已在消费电子、高性能计算等领域逐渐发展成为具有代表性的先进封装技术,是接续摩尔定律的关键技术。

26、1、封装尺寸小、可靠性强:由于没有绑定、倒封装和塑胶工艺,封装无需向芯片外扩展,使得晶圆级封装的尺寸足够小。本发明在考虑高频电子标签应用场景,需要耐高温250℃,低温-40℃,具有抗冲击、抗振动、耐酸碱的要求,有选择性的加厚emc(epoxy moldcompound,环氧塑封料)厚度,在晶圆尺寸为676*656*120μm的情况下,成型后高频电子标签尺寸为3200*3200*436μm。

27、2、加工精度高:由于采用晶圆级先进封装工艺rdl技术(redistribution layer),rdl技术使设计人员能够以紧凑、高效的方式放置芯片,从而减少器件的整体尺寸。rdl技术消除了引线键合和倒装芯片键合的需要,这些工艺既昂贵又耗时。采用rdl技术后,本发明制造的高频电子标签天线线圈线宽和线间距分别为20μm和15μm,双层天线之间介质的厚度为8μm。双层天线之间,rfid芯片与天线的电连接也通过rdl技术实现,有效的提升电气性能,避免寄生参数的产生。小且高精度的线宽,线间距和介质厚度,可以有效的较少天线线圈的绕线匝数,使高频电子标签的整体尺寸达到最小且电性能更稳定。

28、3、生产周期短。该发明整个高频rfid电子标签封装过程中,塑封、基板、天线线圈基于rfid芯片制造,中间环节大大减少,生产效率高,周期缩短很多。

29、4、工艺成本低。该发明是在硅片层面上完成封装测试的,以批量化的生产方式达到成本最小化的目标,可充分利用晶圆制造设备,生产设施费用低。

本文地址:https://www.jishuxx.com/zhuanli/20240914/297026.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表