传感器标定装置及传感器标定方法与流程

- 国知局

- 2024-09-14 15:10:14

本发明涉及传感器标定,特别是涉及一种传感器标定装置及传感器标定方法。

背景技术:

1、传感器属于高度灵敏产品,在制造过程中敏感材料不均匀、组装等环节不够精确等等因素,都会使得传感器之间特性差别较大,不能直接投入使用。因此需要对每一个传感器进行标定,以建立传感器形变电信号与实际受力之间的准确关系。而模拟传感器受力,将形变电信号与受力实际值逐一对应起来,或者得出对应的计算转换公式的过程称为传感器的标定。传感器在标定后通过监测形变电信号可以知道实际受力大小。然而,现有的传感器标定装置的结构一般均较为复杂与庞大,标定精度也较低。

技术实现思路

1、基于此,有必要提供一种结构简单,并且标定精度较高的传感器标定装置及传感器标定方法。

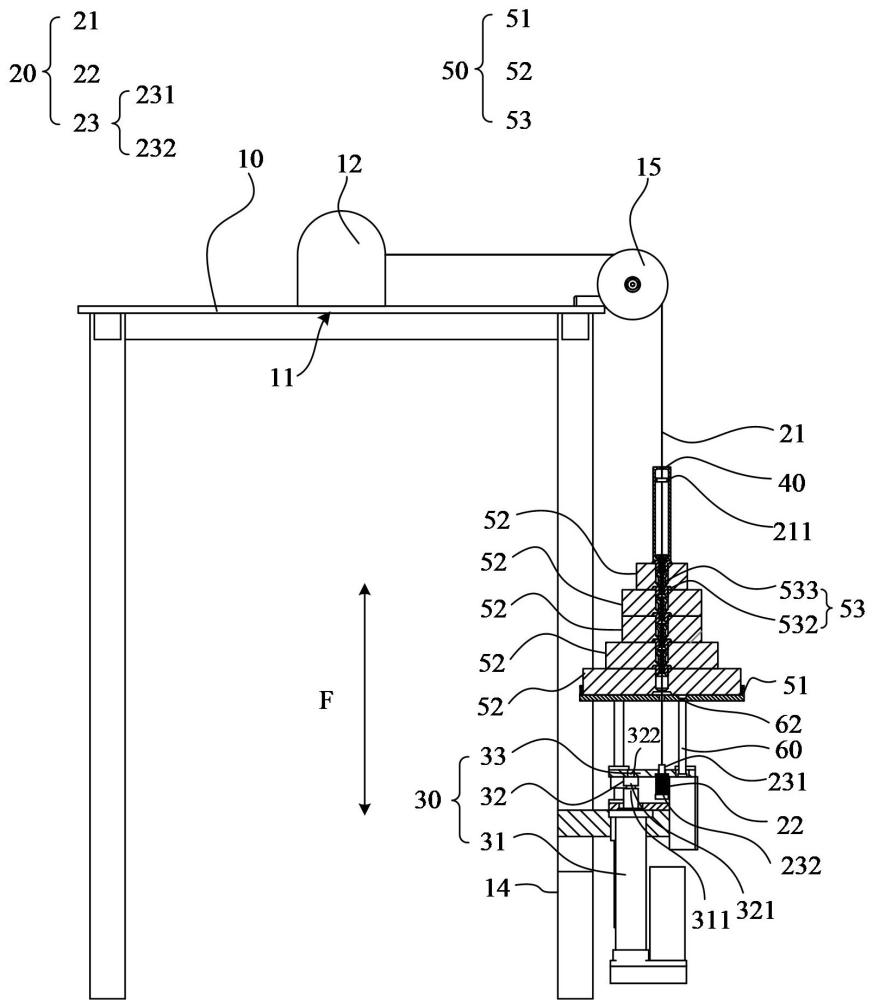

2、本技术实施例第一方面提供一种传感器标定装置,包括:

3、工作台,用于固定待标定传感器;

4、加载绳组件,包括加载绳和弹性件,加载绳分别连接于待标定传感器的标定端以及弹性件;以及

5、第一加载组件,包括压力传感器、第一驱动件和加载板,压力传感器的主体和测量端分别连接于第一驱动件的第一驱动端和加载板,第一驱动件被配置为能够驱动压力传感器带动加载板向远离待标定传感器的方向移动;

6、其中,加载板用于在向远离待标定传感器的方向移动的过程中,施力于弹性件并使弹性件发生弹性变形,以张紧加载绳。

7、在其中一个实施例中,加载绳组件还包括安装杆,安装杆包括杆主体以及设于杆主体一端的凸缘部;

8、杆主体连接于加载绳的远离待标定传感器的端部,弹性件套设于杆主体,并抵靠于凸缘部;加载板挡设于弹性件的朝向待标定传感器的一侧。

9、在其中一个实施例中,第一驱动件包括缸体以及相对于缸体沿第一方向往复滑动的驱动杆;

10、加载绳与弹性件连接的至少部分绳段基本平行于第一方向;

11、压力传感器和第一驱动件,与弹性件位于加载板的相同侧。

12、在其中一个实施例中,将加载板的移动方向定义为第一方向,加载绳上连接有吊码,第一驱动件的第一驱动端具有远离待标定传感器的第一远端位置和靠近待标定传感器的第一近端位置;

13、传感器标定装置还包括:

14、相互连接的配重组件和吊架,加载绳的两端之间的部分绳段贯穿于配重组件和吊架,吊码位于吊架中;以及

15、第二驱动件,连接于加载板,第二驱动件的第二驱动端连接于配重组件的背离吊架的一侧,第二驱动端沿第一方向具有远离加载板的第二远端位置和靠近加载板的第二近端位置;

16、第二驱动端位于第二远端位置,第一驱动端位于第一远端位置时,配重组件和吊架的吊挂端远离吊码,第一驱动端用于驱动加载板自第一远端位置向远离待标定传感器的方向移动,以施力于弹性件;

17、第二驱动端位于第二近端位置,第一驱动端位于第一近端位置时,配重组件和吊架的吊挂端靠近吊码,第一驱动端用于驱动加载板自第一近端位置向远离待标定传感器的方向移动,以使吊架吊挂在吊码上,并张紧加载绳。

18、在其中一个实施例中,配重组件包括托盘和至少两个配重块,吊架与最靠近待标定传感器的配重块固定连接,至少两个配重块沿第一方向活动连接;

19、加载绳的两端之间的部分绳段贯穿于吊架、至少两个配重块以及托盘中;

20、第二驱动端位于第二远端位置,第一驱动件的第一驱动端位于第一远端位置时,各配重块沿第一方向层叠并承托于托盘内。

21、在其中一个实施例中,第二驱动端位于第二近端位置,第一驱动端位于第一近端位置时,第一驱动端用于自第二近端位置驱动加载板向远离待标定传感器的方向移动,以使各配重块逐步通过吊架吊挂在吊码上,并加载于加载绳。

22、在其中一个实施例中,配重组件还包括与各配重块一一对应设置的连接件,各配重块中均设有贯穿孔,将各配重块朝向吊架的一侧定义为顶端侧;

23、连接件一端固定连接于对应配重块的贯穿孔的顶端侧中,连接件的另一端局部扩径形成为扩径部,并伸入至相邻配重块的贯穿孔的底部侧;

24、连接件的扩径部能够在该相邻配重块的贯穿孔中滑动,以使各配重块能够沿第一方向活动连接,各贯穿孔的底部侧边缘均设有限位部,以将扩径部限位在对应贯穿孔中。

25、在其中一个实施例中,最靠近待标定传感器的配重块上连接的连接件的扩径部与吊架固定连接。

26、如此,在吊架吊挂在吊码上时,最靠近吊架的配重块能够通过吊架加载于加载绳上。

27、在其中一个实施例中,传感器标定装置还包括导向组件,导向组件包括第一导向杆和第二导向杆,第一导向杆和第二导向杆的一端连接于托盘,另一端均贯穿加载板并与加载板沿第一方向滑动连接。

28、在其中一个实施例中,第一加载组件还包括连接板,连接板固定连接于工作台,第一驱动件的缸体固定连接于连接板;导向组件还包括第三导向杆;

29、第三导向杆的一端固定连接于加载板,另一端贯穿连接板并与连接板沿第一方向滑动连接;第一导向杆贯穿连接板,并与连接板沿第一方向滑动连接。

30、本技术实施例第二方面提供一种传感器标定方法,采用上述的传感器标定装置进行标定,传感器标定方法包括:

31、控制第一驱动件的第一驱动端带动加载板向远离待标定传感器的方向移动,以使加载板施力于弹性件,并使弹性件发生弹性变形,以张紧加载绳;

32、获取压力传感器的第一压力值和待标定传感器的第一形变电信号输出值;

33、根据第一压力值和第一形变电信号输出值对待标定传感器进行标定。

34、在其中一个实施例中,控制第一驱动件的第一驱动端带动加载板向远离待标定传感器的方向移动的步骤之前还包括:

35、控制第一驱动件的第一驱动端位于第一原点位置,第一驱动端位于第一原点位置时,加载板接触到弹性件的朝向待标定传感器的端部。

36、在其中一个实施例中,将加载板的移动方向定义为第一方向,加载绳上连接有吊码;传感器标定装置还包括:相互连接的配重组件和吊架、以及第二驱动件,第二驱动件连接于加载板,且第二驱动件的第二驱动端连接于配重组件的背离吊架的一侧;第一驱动件的第一驱动端具有远离待标定传感器的第一远端位置和靠近待标定传感器的第一近端位置;第二驱动端沿第一方向具有远离加载板的第二远端位置和靠近加载板的第二近端位置;

37、控制第一驱动件的第一驱动端带动加载板向远离待标定传感器的方向移动,以使加载板施力于弹性件,并使弹性件发生弹性变形,以张紧加载绳的步骤具体包括:

38、控制第二驱动件的第二驱动端位于第二远端位置,并控制第一驱动件的第一驱动端位于第一远端位置,以使配重组件和吊架的吊挂端远离吊码;

39、控制第一驱动件的第一驱动端带动加载板向远离待标定传感器的方向移动,以施力于弹性件。

40、在其中一个实施例中,根据第一压力值和第一形变电信号输出值对待标定传感器进行标定的步骤之后还包括:

41、控制第二驱动端位于第二近端位置,并控制第一驱动端位于第一近端位置,以使配重组件和吊架的吊挂端靠近吊码,并使加载板远离弹性件;

42、控制第一驱动件的第一驱动端带动加载板向远离待标定传感器的方向移动,以使吊架吊挂在吊码上,以张紧加载绳;

43、获取压力传感器的第二压力值和待标定传感器的第二形变电信号输出值,并根据第二压力值和第二形变电信号输出值验证待标定传感器的标定结果。

44、在其中一个实施例中,配重组件包括托盘和至少两个配重块,吊架与最靠近待标定传感器的配重固定连接,至少两个配重块沿第一方向活动连接;

45、控制第一驱动件的第一驱动端带动加载板向远离待标定传感器的方向移动,以使吊架吊挂在吊码上,以张紧加载绳的步骤具体包括:

46、控制第一驱动件的第一驱动端带动加载板向远离待标定传感器的方向移动,以使各配重块逐步通过吊架吊挂在吊码上,并加载于加载绳。

47、在其中一个实施例中,根据第一压力值和第一形变电信号输出值对待标定传感器进行标定的步骤包括:

48、根据第一压力值和第一形变电信号输出值获取待标定传感器的检测压力值和电信号输出值的映射关系;

49、根据第二压力值和第二形变电信号输出值验证待标定传感器的标定结果的步骤包括:

50、将第二压力值和第二形变电信号输出值带入映射关系,以检验映射关系是否正确。

51、上述的传感器标定装置及传感器标定方法的有益效果:

52、通过第一驱动件被配置为能够驱动压力传感器带动加载板向远离待标定传感器的方向移动,加载板用于在向远离待标定传感器的方向移动的过程中,施力于弹性件并使弹性件发生弹性变形,以张紧加载绳。如此设置,通过第一驱动件可以驱动加载板向远离待标定传感器的方向移动,并使得弹性件发生弹性变形,张紧加载绳,就可以通过加载绳实现对待标定传感器的力的加载。加载操作较为简单,而随着加载板的持续移动以及弹性件的进一步变形,就可以通过加载绳实现对待标定传感器的力的连续加载。

53、由于压力传感器的主体和测量端分别连接于第一驱动件的第一驱动端和加载板,因此通过压力传感器测得的力的数值就可以获知标定过程中,加载绳对待标定传感器施加的加载力的具体数值。只要采集待标定传感器的第一形变电信号输出值,就可以根据连续加载力的具体数值和第一形变电信号输出值对待标定传感器进行标定。

54、在上述方案中,通过加载绳组件和第一加载组件就能够实现对待标定传感器的力的加载并获得加载力的具体数值,装置结构较为简单,加载操作也较为容易。

55、另外,加载板对加载绳的力的加载,通过加载板施力于弹性件,并使弹性件变形,以张紧加载绳的方式实现,相当于弹性件对加载板的加载过程施加一个弹性阻尼,与加载板直接对加载绳刚性加载相比,能够使得加载过程中的冲击减少,提高了加载精度,并最终提高了标定精度。而且随着弹性件的弹性变形,加载力也会逐渐增大,使得通过第一驱动件施加的力变为动态变化的加载力,这也使加载过程变为连续动态加载过程。

本文地址:https://www.jishuxx.com/zhuanli/20240914/297212.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表