超低振动深沟球轴承疲劳寿命的测试机及其测试方法与流程

- 国知局

- 2024-09-14 15:14:32

本发明涉及其他类目中不包括的结构部件或设备的测试,具体涉及一种超低振动深沟球轴承疲劳寿命的测试机及其测试方法。

背景技术:

1、轴承是机械传动机构的重要支撑基础件,直接影响装备的技术水平和质量性能,被誉为“工业的关节”。深沟球轴承适用于高转速甚至超高转速运行,深沟球轴承为易损配件,深沟球轴承性能直接影响着机械系统的稳定性,也机械设备主要故障之一,因此为了确保深沟球轴承安全使用,需要对深沟球轴承试验机对轴承进行可靠性试验。而超低振动深沟球轴承则对轴承检测技术、试验等方面都提出了更高的要求。

2、马伟在《工程与试验》2022年6月62卷第2期上发表的论文《轴承试验技术及试验机》提到:试验轴承的温升是轴承质量的综合反映,新产品研制时需要测试轴承的温升情况。对于使用时需要通润滑油的试验,试验轴承的供油温度、回油温度也需要进行测量。对于比较苛刻的试验,还必须严格控制润滑油供油的温度。目前采用的方式要么设置冷却机构(而冷却机构又比较复杂,增加整个测试机的成本),要么设置测温机构,一旦超出温度要求则需要停止测试,影响测试效率。

3、另外,目前的深沟球轴承疲劳寿命的测试机占据试验场地空间很多,如公开号为cn204718808u的专利:一种测试微小型高速深沟球轴承疲劳寿命的试验机,包括试验机箱体、试验电机、固定底座、试验轴承座、轴向加载装置和试验主轴,其中试验主轴固定在试验轴承座上,试验轴承座和试验主轴均位于试验机箱体中,试验机箱体和试验电机均固定在固定底座上,其还设置有柔性固定件,柔性固定3将试验电机的轴和试验主轴相连。其径向加载装置、轴向加载装置再加上试验电机,占据了试验台的横向、纵向及高度方向的很多空间,占据了试验场地很大的空间,设计不合理。

4、还有,目前的轴承,往往需根据其实际工况专门定制测试机,导致一轴承一测试机,成本高昂,通用性、适配性差,如公开号为cn104236912a的专利:一种带座外球面轴承专用疲劳寿命试验机,包括机架、试验头部件、传动系统、加载系统、信号放大器、温度传感器、振动传感器和计算机监控系统;其专用于内径为φ20-60mm的带座外球面轴承疲劳寿命试验。

技术实现思路

1、本发明的目的在于,克服现有技术中存在的缺陷,提供一种超低振动深沟球轴承疲劳寿命的测试机及其测试方法,测试机设计合理,减少试验台的横向、纵向及高度方向的空间,减少试验场地的空间占据;一测试机可以适用多种不同工况的深沟球轴承的测试,降低了测试成本,提高了测试机的通用性、适配性。

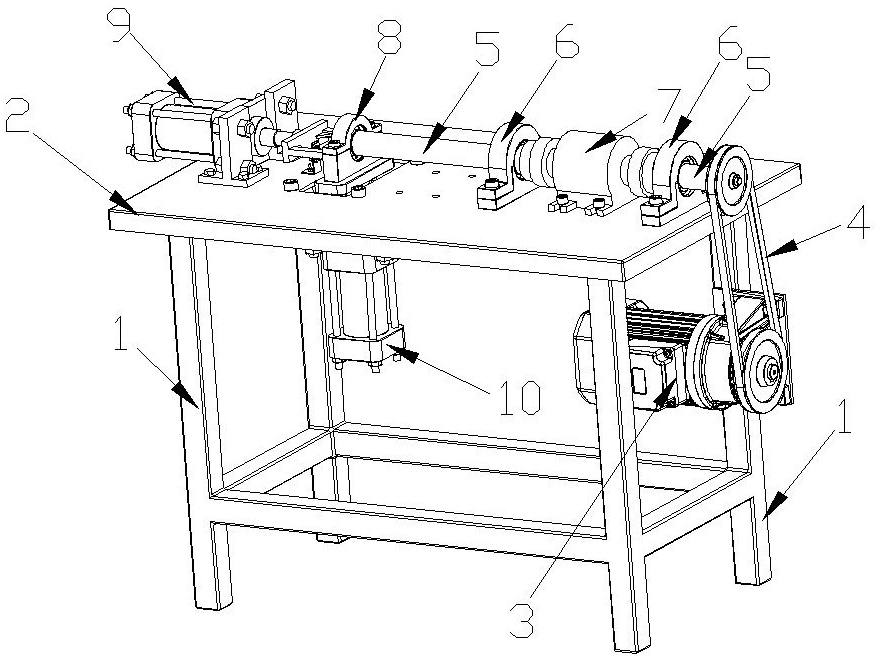

2、为实现上述目的,本发明的技术方案是设计一种超低振动深沟球轴承疲劳寿命的测试机,由测试机架、测试机架上方固定连接的测试平台、固定在测试机架且位于测试平台下方的异步电机、与异步电机相连的传动机构、与传动机构相连的测试轴、测试槽、模拟机体、加载壳、轴向加载液压缸及径向加载液压缸构成;测试轴穿过的测试槽、模拟机体、加载壳,测试槽、模拟机体、轴向加载液压缸均固定于测试平台上;径向加载液压缸位于测试平台下。测试槽设有一对且位于模拟机体的两侧;异步电机设置在靠近测试机架一端的位置,如靠近测试机架长度方向的一端处。测试轴设有两根且设于一对测试轴承(或者说测试槽)的外侧;所述传动机构为皮带传送机构,皮带传送机构的从动皮带轮与靠近其的测试轴(通过键)固定相连;模拟机体的可伸缩轴的两侧分别通过一个联轴器与一根测试轴相连。异步电机均及径向加载液压缸设置在测试平台下方,充分利用测试平台下方的测试机架的空间,减少试验台的高度方向的空间;减少试验场地的空间占据。

3、进一步的技术方案是,径向加载液压缸固定连接在测试平台下表面上;测试槽及模拟机体均固定连接在测试平台上表面上。这种方案则是一测试机一轴承(工况)的测试用。

4、另一种技术方案是,径向加载液压缸及测试槽均与测试平台滑动连接;测试平台上设有两条平行的盲孔形滑槽,测试槽的两侧设有向下凸出的与滑槽适配的滑块;滑槽的槽底壁上设置尺寸上小于滑槽的长圆孔,与长圆孔对应设有紧固螺栓,测试槽上的两侧处以及滑块上设置与紧固螺栓适配的螺纹孔;长圆孔贯穿测试平台设置;

5、模拟机体包括可伸缩壳体以及转动设置在可伸缩壳体内的可伸缩轴。位于两测试轴承中间的模拟机体长度可调以更好地模拟不同工况(由于不同工况情况下,位于一对深沟球轴承中间的机体的长度不同,所以将模拟机体设置得长度可调,可以更好模拟不同工况),提高本测试机的通用性及适配性。 模拟机体的两侧也设有类似结构(也即模拟机体的两侧也设有向下凸出的与滑槽适配的第二滑块;与长圆孔也对应设有第三紧固螺栓,模拟机体上的两侧处以及第二滑块上设置与第三紧固螺栓适配的螺纹孔);径向加载液压缸与测试平台滑动连接可以根据所需加载的扭矩情况作出调节,提高了本测试机的适配性。测试槽与测试平台滑动连接可以更好配合模拟机体的伸缩以保证测试平台上的组件有置放位置。调整好位置后可以通过滑槽槽底壁上的长圆孔及紧固螺栓实现测试槽、模拟机体等的固定。

6、进一步的技术方案为,径向加载液压缸通过连接板固定连接在两块“凵”形连接板上,两块“凵”形连接板位于连接板的两侧边缘,“凵”形连接板的两端一体设有滑板,滑板构成“凵”形连接板的外翻边,测试平台的下底面设有与滑板适配的两个平行设置的第二滑槽,第二滑槽的槽底壁上设置尺寸上小于滑槽的第二长圆孔,第二长圆孔贯穿测试平台设置,与第二长圆孔对应设有第二紧固螺栓,滑板上设有与第二紧固螺栓适配的螺纹孔;

7、测试平台上设有矩形通孔,矩形通孔的宽度小于两个第二滑槽的间距但大于径向加载液压缸其活塞杆上连接的加载单元的尺寸。径向加载液压缸滑动可调可以方便根据需测试的轴承的工况改变扭矩以更符合其实际工况,减少测试机的数量,避免一种轴承就要用一个测试机的情况。提高了深沟球轴承疲劳寿命测试机的通用性与适配性,提高了这种测试机的推广性。测试平台上矩形通孔的尺寸的设置可以实现径向加载液压缸在调整位置时加载板、加载壳的下端不与测试平台发生运动干涉。

8、所述加载单元包括固定连接在径向加载液压缸其活塞杆上的径向载荷测力传感器,径向载荷测力传感器上固定相连的加载板,加载板与加载壳的底部相抵靠,加载壳内转动设置轴承,测试轴与前述轴承相连;加载壳包括与前述轴承相匹配的一对相对设置且相互连接的半环壳体;

9、所述轴向加载液压缸的活塞杆上固定连接有轴向载荷测力传感器,轴向载荷测力传感器其远离前述活塞杆的一端固定连接有轴向加载板,轴向加载板与加载壳的侧面相抵靠。还可以再测试槽的外侧壁上设置温度传感器;温度传感器可以采用k型、j型热电偶,温度范围-60℃~350℃,精度±1℃。

10、进一步的技术方案为,测试槽连接有供脂装置,供脂装置由泵、启闭阀及控制器构成;加载壳内的轴承的内圈的侧端面上固定连接有向前述轴承外凸出的环形腔,加载壳内的轴承的外圈的侧端面上设有宽度与环形腔相匹配的环形罩壳,环形罩壳的侧面固定设有封盖,环形罩壳上设置开口,封盖上设置出气口,开口尺寸大于出气口尺寸;出气口处连接有气管,气管另一端正对供油管;供油管与泵相连,供油管上设置启闭阀。环形罩壳的表面外部设置穿孔(也即开口),利用伯努利原理将外部冷空气吸入,再通过出气口适当加速气流,气流吹向润滑油的供油管实现利用测试时加载壳内的轴承转动对供油管降温,以实现控制润滑油供油的温度以满足一些要求比较苛刻的试验。

11、由现有技术可知:集中供脂装置由泵、分配阀、配管及控制装置构成;这里也可以采用集中供脂装置将两个测试槽中的测试轴承所需供油(指润滑油)的位置快速精准地供油到位。或者仅采用本方案的由泵、启闭阀及控制器构成的供脂装置完成待测深沟球轴承的基本供油即可。

12、可采用超声波润滑油检测仪(如sdt lubexpert)检测测试机中待测深沟球轴承是否润滑油过量或不足;根据超声波润滑油检测仪检测到的情况,控制器控制启闭阀打开(或关闭),控制泵启动(或关闭),实现供油的自动化并且准确,既不会润滑油脂不足,也不会导致测试的深沟球轴承润滑油过量。

13、本发明还提供的技术方案为,超低振动深沟球轴承疲劳寿命的测试方法,由如下依次进行的测试步骤构成:

14、s1,根据模拟工况的情况将可伸缩壳体以及可伸缩轴按需求伸缩,然后将模拟机体固定连接在测试平台上,通过联轴器将伸缩轴两侧的两根测试轴与伸缩轴相连,两根测试轴上分别装上一个待测的深沟球轴承,后将测试槽固定连接在测试平台上;靠近测试平台端部的测试轴通过传动机构与异步电机相连;

15、s2,根据待测深沟球轴承的实际工况,在测试轴上滑动加载壳至合适位置以满足待测深沟球轴承的扭矩加载;并根据加载壳的位置滑动径向加载液压缸使得径向加载液压缸位于加载壳的正下方后将径向加载液压缸固定在测试平台上;

16、s3,异步电机启动,根据试验要求设定加载的波形、频率、幅值通过径向加载液压缸及轴向加载液压缸施加循环载荷,以模拟实际工况下轴承承受的载荷变化。

17、根据试验要求设定加载的波形(如正弦波、方波等)、频率、幅值等参数。加载幅值应从小到大逐渐增加,以模拟实际工况下轴承承受的载荷变化。在试验过程中,应实时监测轴承的应变、位移和温度等参数。当轴承出现疲劳破坏(如断裂、裂纹等)或达到预设的试验次数时,停止试验。记录试验过程中的所有数据,包括破坏时的载荷、位移和温度等参数。

18、本发明的优点和有益效果在于:设计合理,减少试验台的横向、纵向及高度方向的空间,减少试验场地的空间占据;一测试机可以适用多种不同工况的深沟球轴承的测试,降低了测试成本,提高了测试机的通用性、适配性;

19、异步电机均及径向加载液压缸设置在测试平台下方,充分利用测试平台下方的测试机架的空间,减少试验台的高度方向的空间;减少试验场地的空间占据。

20、位于两测试轴承中间的模拟机体长度可调以更好地模拟不同工况(由于不同工况情况下,位于一对深沟球轴承中间的机体的长度不同,所以将模拟机体设置得长度可调,可以更好模拟不同工况),提高本测试机的通用性及适配性。

21、径向加载液压缸与测试平台滑动连接可以根据所需加载的扭矩情况作出调节,提高了本测试机的适配性。测试槽与测试平台滑动连接可以更好配合模拟机体的伸缩以保证测试平台上的组件有置放位置。调整好位置后可以通过滑槽槽底壁上的长圆孔及紧固螺栓实现测试槽、模拟机体等的固定。

22、径向加载液压缸滑动可调可以方便根据需测试的轴承的工况改变扭矩以更符合其实际工况,减少测试机的数量,避免一种轴承就要用一个测试机的情况。提高了深沟球轴承疲劳寿命测试机的通用性与适配性,提高了这种测试机的推广性。

23、测试平台上矩形通孔的尺寸的设置可以实现径向加载液压缸在调整位置时加载板、加载壳的下端不与测试平台发生运动干涉。

24、环形罩壳的表面外部设置穿孔(也即开口),利用伯努利原理将外部冷空气吸入,再通过出气口适当加速气流,气流吹向润滑油的供油管实现利用测试时加载壳内的轴承转动对供油管降温,以实现控制润滑油供油的温度以满足一些要求比较苛刻的试验。

本文地址:https://www.jishuxx.com/zhuanli/20240914/297491.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表