一种自氧化层制备方法、叠层太阳能电池及制备方法与流程

- 国知局

- 2024-09-19 14:22:55

本发明主要涉及太阳能电池,具体涉及一种钙钛矿电池自氧化层的制备方法、叠层太阳能电池及制备方法。

背景技术:

1、太阳能是一种备受瞩目的新型清洁能源,具有大量资源和低成本的优势。目前,光伏电池是将太阳能转化为电能最有效的方式之一。钙钛矿由于其长载流子寿命,高载流子迁移率,宽带隙,长扩散长度和低形成能,在光伏电池领域具有广阔应用前景。其中,将钙钛矿电池与晶硅电池组合,形成叠层太阳能电池,已成为光伏电池领域的研究热点之一,备受关注。晶硅/钙钛矿叠层太阳电池的基本原理是将钙钛矿材料和晶硅材料堆叠在一起,形成一个异质结,利用钙钛矿材料的宽带隙、高吸收系数和高载流子迁移率以及晶硅材料的稳定性和良好的电子传输性能,提高太阳能电池的光电转换效率,理论有效光电转换效率高达40%以上。

2、然而,晶硅/钙钛矿叠层太阳电池中氧化锡缓冲层与透明电极层之间存在界面缺陷,这些缺陷可以作为非辐射复合中心,导致光生载流子浓度的降低,这些缺陷也可能成为氧和水的侵蚀中心,此外,由于透明电极层与氧化锡缓冲层的界面附着力较低,透明电极层容易在氧化锡缓冲层上剥离,从而降低器件的光电性能和稳定性,因此,改善氧化锡缓冲层与透明电极层之间的界面缺陷,对于提高晶硅/钙钛矿叠层太阳电池的效率和稳定性尤为重要。

3、对于缓冲层与透明电极层之间存在界面缺陷的问题,采用蒸镀、原子沉积等方法制备得到的膜层均会出现部分器件的损害,无法达到太阳能电池的使用标准。

4、综上所述,晶硅/钙钛矿叠层太阳电池中的缓冲层与透明电极层之间由于存在缺陷,导致太阳能电池的光电转化效率低,且使用过程中稳定性差,仍是待解决的问题。

技术实现思路

1、本发明旨在提供一种自氧化层制备方法、叠层太阳电池及制备方法,以解决现有器件在钙钛矿顶电池中使用金属氧化物作为缓冲层时,其与透明电极层之间的界面缺陷引起的非辐射复合导致光电性能下降及稳定性问题。

2、本发明通过在缓冲层上制备稳定的超薄金属层作为保护层,该金属层随后暴露在氧气中氧化,形成自氧化层,该自氧化层可以钝化缓冲层与透明电极层界面之间的界面缺陷,减少非符合损失,提高器件的光电转换效率。此外,自氧化层具有更高强度的化学键,使得其具备更高的硬度和耐腐蚀性。因此,该自氧化层不仅能够增强透明电极在缓冲层上的附着力以减少剥落,还可以保护钙钛矿层免受外界水分侵蚀,进而提高器件的稳定性。通过该方法制备得到的叠层太阳能电池具有更高的稳定性及光转换效率。

3、为达成上述目的,本发明提供的具体方案如下。

4、一种自氧化层制备方法,包括有以下步骤:

5、s1,提供一表面设置有缓冲层的绒面基底,在缓冲层表面蒸镀自氧化材料形成金属薄膜;

6、s2,将所述金属薄膜在空气中氧化得到自氧化层。

7、进一步地,所述自氧化材料为金属钇(yb)、金属铜(cu)中的至少一种。

8、进一步地,所述蒸镀的蒸发真空度为(1-5)×10-4pa,温度在500-800℃。

9、进一步地,所述蒸镀的蒸发速率在0.05-1å/s。

10、进一步地,所述金属薄膜厚度至1-5nm之间。

11、进一步地,所述氧化过程为将金属薄膜置于空气中氧化,氧化时间为1-60min。

12、进一步地,所述缓冲层由缓冲层材料利用原子积沉积法或蒸镀法制备。

13、进一步地,所述缓冲层材料为氧化锌(zno)、二氧化锡(sno2)、二氧化钛(tio2)、[6,6]-苯基c61丁酸甲酯(pc61bm)、碳60(c60)、2,9-二甲基-4,7-二苯基-1,10-菲啰啉(bcp)中的至少一种。

14、具体地,所述绒面基底包括硅衬底,以及在所述硅衬底表面依次设置的基底表面钝化层、n型基底掺杂层、隧穿层、空穴传输层、钙钛矿吸收层、钝化层、电子传输层,以及在所述硅衬底背面依次设置的基底钝化层、p型基底掺杂层、第一透明电极层和第一金属电极层,所述缓冲层设置在所述电子传输层上。

15、本发明还提供一种由上述自氧化层制备方法得到的叠层太阳能电池,其结构从下至上依次为第一金属电极层、第一透明电极层、p型基底掺杂层、基底钝化层、硅衬底、基底表面钝化层、n型基底掺杂层、隧穿层、空穴传输层、钙钛矿吸收层、钝化层、电子传输层、缓冲层、自氧化层、第二透明电极层、第二金属电极层、减反射层。

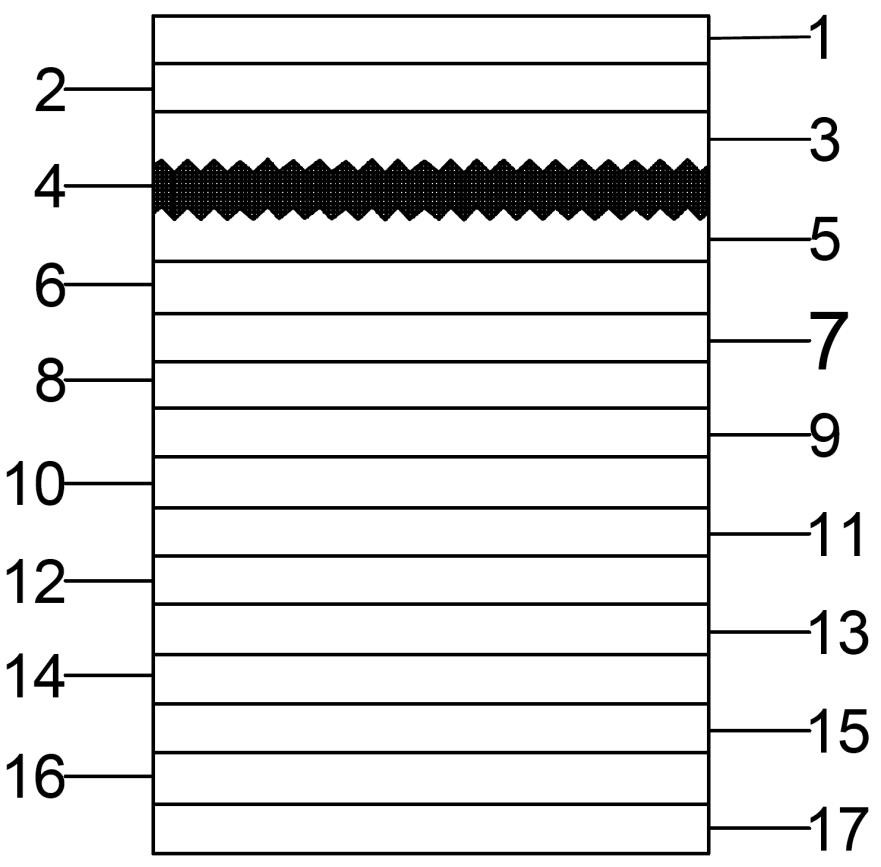

16、进一步地,所述叠层太阳能电池的制备方法为:提供一硅衬底,在所述硅衬底背面制备所述基底钝化层,在所述基底钝化层表面制备所述p型基底掺杂层,在所述p型基底掺杂层表面制备所述第一透明电极层,在所述第一透明电极层表面制备所述第一金属电极层;以及在所述硅衬底表面制备所述基底表面钝化层,在所述基底表面钝化层表面制备n型基底掺杂层,在所述n型基底掺杂层表面制备所述隧穿层,在所述隧穿层表面制备所述空穴传输层,在所述空穴传输层表面制备所述钙钛矿吸收层,在所述钙钛矿吸收层表面制备所述钝化层,在所述钝化层表面制备所述电子传输层,在所述电子传输层表面制备所述缓冲层,在所述缓冲层表面制备所述自氧化层,在所述自氧化层表面制备所述第二透明电极层,在所述第二透明电极层表面制备所述第二金属电极层,在所述第二金属电极层表面制备减反射层。

17、所述第一透明电极层采用磁控溅射法制备;

18、所述第一金属电极层采用蒸镀法制备;

19、所述隧穿层采用原子积沉积法或磁控溅射法或湿化学法制备;

20、所述空穴传输层制备前采用紫外-臭氧机(uv-ozone)处理0-30min;

21、所述空穴传输层采用旋涂法或磁控溅射法制备;

22、所述钙钛矿吸收层采用旋涂法或闪蒸法或蒸镀法制备;

23、所述钝化层采用蒸镀法或旋涂法或喷涂法制备;

24、所述电子传输层采用旋涂法或喷墨法或蒸镀法制备;

25、所述缓冲层层采用旋涂法或原子积沉积法或蒸镀法制备;

26、所述自氧化层采用蒸镀和自氧化方法制备;

27、所述第二透明电极层采用磁控溅射法或蒸镀法制备;

28、所述第二金属电极层采用蒸镀法制备;

29、所述减反射层采用磁控溅射法或蒸镀法制备。

30、进一步地,所述第一透明电极层采用的磁控溅射法,将制备完p型基底掺杂层、基底钝化层、基底表面钝化层和n型基底掺杂层的硅衬底置于磁控溅射设备中进行制备,磁控溅射功率为50-200w。

31、所述第一金属电极层采用的蒸镀法,包括将上述制备完成的基底样片放置于掩模版上进行蒸镀,蒸镀真空度为5×10-5-2×10-4pa,蒸镀温度在500-2000℃,蒸发速率为0.1-5å/s。

32、所述空穴传输层采用的旋涂法,包括将空穴传输层分散液均匀涂覆在隧穿层表面,旋涂转速为1000-5000rpm,旋涂时间为10-100s。旋涂结束后,进行退火操作,退火温度为300-600℃,退火时间为10-50min;所述空穴传输层也可以采用的磁控溅射法,将上述制备好的基片置于磁控溅射设备中,控制功率为30-90w。

33、所述钙钛矿吸收层采用旋涂法制备,包括制备钙钛矿前驱液,将钙钛矿前驱液均匀涂覆在空穴传输层表面,使用反溶剂进行动态旋涂,旋涂转速为1200-6000rpm,旋涂时间为20-120s,反溶剂滴定时间为开始转速后的10-50s,旋涂结束后,进行退火操作,退火温度为50-150℃,退火时间为5-40min;

34、或者,所述钙钛矿吸收层也可以采用的闪蒸法,包括制备钙钛矿前驱液,将钙钛矿前驱液均匀涂覆在空穴传输层表面,旋涂转速为1000-6000rpm,旋涂时间为20-120s,旋涂结束后,进行闪蒸操作,闪蒸时间为10-60s,闪蒸温度为0-100℃,闪蒸结束后,进行退火处理,退火温度为50-150℃,退火时间为5-40min;

35、或者,所述钙钛矿吸收层还可以采用的蒸镀法,包括制备钙钛矿前驱粉末,将钙钛矿前驱粉末蒸发至上述空穴传输层表面,蒸镀真空度在1-3×10-4pa之间,蒸镀温度为200-700℃。

36、所述钝化层采用的蒸镀法,包括将丙二胺碘蒸发至上述钙钛矿吸收层表面,蒸镀真空度为1-5×10-4pa,蒸镀温度在50-400℃,蒸发速率在0.05-1å/s,蒸发结束后,进行退火操作,退火温度为0-150℃,退火时间为0-30min;

37、或者,所述钝化层也可以采用的旋涂法,包括制备钝化层分散液并均匀涂覆在钙钛矿吸收层表面,钝化层分散液为将丙二胺碘溶于包括但不限于有机溶剂甲醇、乙醇或异丙醇中,进行超声溶解并旋涂,丙二胺碘浓度为0.1-6mg/ml,超声时间为0-30min,旋涂转速为1000-7000rpm,旋涂时间为20-120s,旋涂结束后,进行退火操作,退火温度为40-160℃,退火时间为5-40min;

38、或者,所述钝化层还可以采用的喷涂法,包括将钝化层分散液喷涂在钙钛矿吸收层,喷涂速率为0-100cm/s,喷涂结束后,进行退火操作,退火温度为20-170℃,退火时间为0-30min。

39、所述电子传输层采用的旋涂法,包括在于将电子传输层分散液均匀涂覆在钝化层表面,旋涂转速为500-4000rpm,旋涂时间为10-80s;

40、所述电子传输层还可以采用的蒸镀法,将电子传输层材料蒸发至上述钝化层表面,蒸镀真空度为5×10-5-5×10-4pa,蒸镀温度在100-400℃,蒸发速率在0.05-1å/s。

41、所述缓冲层采用的原子积沉积法,包括将缓冲层材料利用原子积沉积设备沉积至电子传输层表面,沉积真空度为0-1×104pa,沉积管道温度在50-150℃之间,沉积腔室温度为40-150℃;

42、所述缓冲层还可以采用的蒸镀法,将缓冲层材料蒸发至上述电子传输层表面,蒸镀真空度为6×10-5-4×10-4pa,蒸镀温度在100-500℃,蒸发速率在0.05-1å/s。

43、所述自氧化层采用蒸镀和自氧化方法制备,包括将自氧化材料蒸发至上述缓冲层表面,蒸镀真空度为1-5×10-4pa,蒸镀温度在500-800℃,蒸发速率在0.05-1å/s,控制厚度在0-5nm,蒸发结束后,将样品置于空气中,氧化0-60min。

44、所述第二透明电极层采用的磁控溅射法,包括将透明电极材料溅射至上述自氧化层表面,控制功率为30-200w;

45、或者,所述第二透明电极层还可以采用的蒸镀法,将透明电极材料蒸发至上述自氧化层表面,蒸镀真空度为1×10-5-5×10-4pa,蒸镀温度在1000-2000℃,蒸发速率在0.05-3å/s。

46、进一步的,所述空穴传输层为聚[双(4-苯基)(2,4,6-三甲基苯基)胺](ptaa)、聚-3己基噻吩(p3ht)、氧化镍(niox)、三氧化钼(moo3)、碘化亚铜(cui)、硫氰酸亚铜(cuscn)中的至少一种。

47、所述钝化层为丙二胺碘,包括但不限于丙二胺溴(pdadbr)、丁基氯化胺(bacl)、丁基溴化胺(babr)、丁基碘化胺(bai)、n,n-二甲基-1,3-丙二胺盐酸盐(dmepdadcl)、十二二胺溴(dddadbr)中的至少一种;也可以是氟化镁(mgf)、氟化锂(lif)、氟化钠(naf)中的至少一种。

48、所述钙钛矿前驱液的溶解溶剂包括二甲基甲酰胺(dmf)、g-丁内酯(gbl)、二甲基亚砜(dmso)和n,n-二甲基乙酰胺(dma)中的至少一种,溶剂比例在0-3:10-7之间。

49、所述反溶剂包括甲苯(tol)、氯苯(cb)、乙酸乙酯(ea)中的至少一种。

50、所述电子传输层为氧化锌(zno)、二氧化锡(sno2)、二氧化钛(tio2)、[6,6]-苯基c61丁酸甲酯(pc61bm)、碳60(c60)、2,9-二甲基-4,7-二苯基-1,10-菲啰啉(bcp)中的至少一种。

51、所述的缓冲层为氧化锌(zno)、二氧化锡(sno2)、二氧化钛(tio2)中的至少一种。

52、所述的自氧化材料为金属钇(yb)、金属铜(cu)中的至少一种。

53、所述第一透明电极层和第二透明电极层为氧化铟锡(ito)、铟锌氧化物(izo)、氧化锌铝(azo)中的至少一种。

54、所述第二金属电极层为银(ag)、金(au)、铜(cu)、铝(al)、碳(c)中的至少一种。

55、所述减反射层为氟化镁、氟化锂(lif)、氟化钠(naf)、氧化硅(sio2)中的至少一种。

56、本发明与现有技术相比具有明显的优点,具体而言,由上述技术方案可知,其主要是提供一种自氧化层制备方法,本方法采用蒸镀与氧化工艺结合,相比于传统直接蒸镀、原子沉积等方法,该步骤能保证不对器件造成破坏的基础上,在缓冲层与透明电极层之间添加一层高稳定金属氧化物膜层材料,能够有效增强透明电极在缓冲层上的附着力以减少剥落,保护钙钛矿层免受外界水分侵蚀,进而提高器件的稳定性。

本文地址:https://www.jishuxx.com/zhuanli/20240919/297717.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

电磁波屏蔽薄膜的制作方法

下一篇

返回列表