一种3,4,5-三氟溴苯的合成方法与流程

- 国知局

- 2024-09-19 14:22:53

本发明涉及有机化工,尤其是涉及一种3,4,5-三氟溴苯的合成方法。

背景技术:

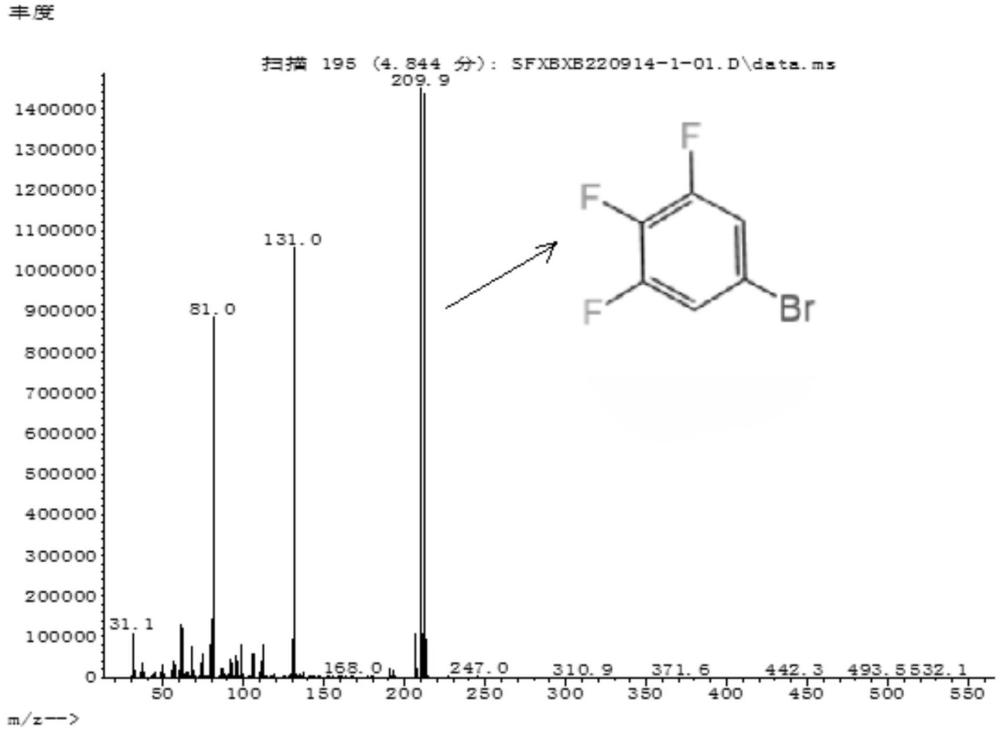

1、3,4,5-三氟溴苯是一种重要的农药中间体,主要用于合成琥珀酸脱氢酶抑制剂(sdhi)类杀菌剂氟唑菌酰胺。同时,3,4,5-三氟溴苯也是一种重要的液晶中间体,可用于生产第4代tft彩色液晶材料。3,4,5-三氟溴苯的市场前景十分广阔,具有非常高的开发价值。

2、国内合成3,4,5-三氟溴苯常用的合成路线是以邻二氯苯为原料,经硝化后精馏提纯再分步结晶得到2,3-二氯硝基苯和3,4-二氯硝基苯,其中2,3-二氯硝基苯经氟化反应得到2-氟-3-氯硝基苯,经氯化反应得到2,6-二氯氟苯,经硝化反应得到二氯一氟硝基苯混合物,经氟化反应后分离得到2,3,4-三氟硝基苯,经加氢还原反应得到2,3,4-三氟苯胺,再经溴化与重氮还原反应得到3,4,5-三氟溴苯。

3、专利cn104496824a公开了一种以邻二氯苯为原料制备2,3,4-三氟硝基苯的方法。专利cn103420842b公开了一种由2,6-二氯氟苯为原料制备2,3,4-三氟硝基苯的方法。专利cn112010733b公开了一种由2,3,4-三氟硝基苯为原料制备3,4,5-三氟溴苯的合成方法。上述专利结合可形成以邻二氯苯或2,6-二氯氟苯为原料制备2,3,4-三氟硝基苯,再以2,3,4-三氟硝基苯为原料制备3,4,5-三氟溴苯的工艺。

4、专利cn108911991a公开了一种由2,3,4-三氟硝基苯为原料制备2,3,4-三氟苯胺的方法。专利cn103601613a公开了一种由2,3,4-三氟苯胺为原料制备3,4,5-三氟溴苯的合成方法。上述专利结合可形成以2,3,4-三氟硝基苯为原料制备2,3,4-三氟苯胺,再以2,3,4-三氟苯胺为原料制备3,4,5-三氟溴苯的工艺。

5、然而,上述工艺存在诸多缺点:其一,上述工艺整体路线冗长,过程中使用了多次氟化、氯化、硝化等反应,这些反应需要在高温下进行,且反应过程放热剧烈,热量变化大,危险性高,此外,硝化反应选择性差,使得产物整体收率偏低,需要额外的手段处理产生的副产物。其二,邻二氯苯的硝化反应产生的3,4-二氯硝基苯与2,3-二氯硝基苯之比约为9:1,即3,4-二氯硝基苯的产量远大于2,3-二氯硝基苯,这意味着对于选择以邻二氯苯为原料生产3,4,5-三氟溴苯的企业,必须还有配套的以3,4-二氯硝基苯为原料的其他生产工艺或其他的处理3,4-二氯硝基苯的方法,且以2,3-二氯硝基苯为原料生产3,4,5-三氟溴苯的工艺路线将严重受限于以3,4-二氯硝基苯为原料的其他配套工艺,导致3,4,5-三氟溴苯的产量放大变得很困难。

6、基于上述情况,迫切需要研发一种新的3,4,5-三氟溴苯的合成工艺。

技术实现思路

1、为解决上述技术问题,本发明采用的技术方案是提供一种3,4,5-三氟溴苯的合成方法,以解决现有的3,4,5-三氟溴苯合成方法存在的危险性高、产物收率低、产量放大困难的技术问题。

2、本发明提供了一种3,4,5-三氟溴苯的合成方法,包括以下步骤:

3、(1)3,4-二氯硝基苯与氯气在三氯化铁的催化下进行间位氯化反应,生成3,4,5-三氯硝基苯;

4、(2)3,4,5-三氯硝基苯与氯磺酸进行氯磺化反应,生成2,3,4-三氯-6-硝基苯磺酰氯;2,3,4-三氯-6-硝基苯磺酰氯与氟化钾在四苯基溴化膦的催化下在1,3-二甲基-2-咪唑啉酮中进行氟化反应,生成2,3,4-三氟-6-硝基苯磺酰氟;2,3,4-三氟-6-硝基苯磺酰氟与氢氧化钠反应成盐后再与硫酸共热,生成3,4,5-三氟硝基苯;

5、(3)3,4,5-三氟硝基苯与氢气在雷尼镍的催化下在甲醇中进行加氢还原反应,生成3,4,5-三氟苯胺;

6、(4)3,4,5-三氟苯胺与亚硝基硫酸在硫酸中进行重氮反应,得到重氮料液;重氮料液与氢溴酸在溴化亚铜的催化下进行溴化反应,得到3,4,5-三氟溴苯。

7、优选的,步骤(1)中,间位氯化反应时,3,4-二氯硝基苯与三氯化铁的质量比为1:0.5%-1.5%,反应温度为120-160℃。

8、在本发明中,步骤(1)中,以3,4-二氯硝基苯的投料量计,氯气的流速为1ml/min/g。

9、在本发明中,步骤(1)中,间位氯化反应结束后,待料液稍微降温后,于50℃下使用0.5倍料液质量的水进行一次水洗,分液分出有机相,精馏分离出产物3,4,5-三氯硝基苯和未转化完全的原料,原料套回反应。

10、优选的,步骤(2)中,氯磺化反应时,3,4,5-三氯硝基苯与氯磺酸的摩尔比为1:2.5,反应温度为90℃。

11、在本发明中,步骤(2)中,氯磺化反应结束后,冷却至室温后,在搅拌下向料液中滴入1倍料液质量的冰水,过滤,用少量环己烷淋洗滤饼,烘干得到粗品2,3,4-三氯-6-硝基苯磺酰氯。

12、优选的,步骤(2)中,氟化反应时,2,3,4-三氯-6-硝基苯磺酰氯与氟化钾的摩尔比为1:3.5-4.5,2,3,4-三氯-6-硝基苯磺酰氯与四苯基溴化膦的摩尔比为1:0.05-0.15,2,3,4-三氯-6-硝基苯磺酰氯与1,3-二甲基-2-咪唑啉酮的质量比为1:3。

13、优选的,步骤(2)中,氟化反应时,反应温度为170-190℃。

14、在本发明中,步骤(2)中,氟化反应结束后,冷却后,加入两倍料液质量的甲苯稀释溶解,过滤出无机物,滤液减压精馏分离,得到产物2,3,4-三氟-6-硝基苯磺酰氟。

15、优选的,步骤(2)中,成盐反应时,2,3,4-三氟-6-硝基苯磺酰氟与氢氧化钠的摩尔比为1:1;共热反应时,与硫酸共热的反应温度为120℃。

16、在本发明中,步骤(2)中,成盐反应时,氢氧化钠选用10%氢氧化钠溶液;成盐反应结束后,用硫酸调节ph到5,加入氯化钠进行盐析,过滤得到固体。共热反应时,硫酸选用80%硫酸;共热反应结束时,分离出有机相,使用0.4倍有机相质量的水进行一次水洗,精馏纯化得到产物3,4,5-三氟硝基苯。

17、优选的,步骤(3)中,加氢还原反应时,3,4,5-三氟硝基苯与甲醇的质量比为1:3,3,4,5-三氟硝基苯与雷尼镍的质量比为1:5%-15%。

18、优选的,步骤(3)中,加氢还原反应时,反应过程中氢气压力为1.5-2.5mpa,反应温度为60-80℃。

19、在本发明中,步骤(3)中,加氢还原反应过程中,每当氢气压力降低0.2mpa时补加氢气到指定值。当氢气压力不再变化时,继续保持压力10min,视为反应结束。

20、优选的,步骤(4)中,重氮反应时,3,4,5-三氟苯胺与硫酸的质量比为1:4,3,4,5-三氟苯胺与亚硝基硫酸的摩尔比为1:1.03。

21、优选的,步骤(4)中,溴化反应时,3,4,5-三氟苯胺与溴化亚铜的摩尔比为1:0.05-0.15,3,4,5-三氟苯胺与氢溴酸的摩尔比为1:1.0-1.2,反应温度为60℃。

22、在本发明中,步骤(4)中,重氮反应时,硫酸选用50%硫酸,亚硝基硫酸选用40%亚硝基硫酸,亚硝基硫酸的滴加温度为0-5℃,滴加时间为1h,滴加结束后,继续搅拌15min,然后滴加0.75倍料液质量的50%尿素溶液淬灭。溴化反应时,氢溴酸为48%氢溴酸,重氮料液的滴加时间为1h,滴加结束后,继续搅拌15min,分液、精馏得到产物3,4,5-三氟溴苯。

23、本发明提供了一种3,4,5-三氟溴苯的合成方法,采用全新的合成路线,以3,4-二氯硝基苯为原料,与氯气在三氯化铁的催化下进行间位氯化反应,生成3,4,5-三氯硝基苯;3,4,5-三氯硝基苯与氯磺酸进行氯磺化反应,生成2,3,4-三氯-6-硝基苯磺酰氯;2,3,4-三氯-6-硝基苯磺酰氯与氟化钾在相转移催化剂四苯基溴化膦的催化下进行氟化反应,生成2,3,4-三氟-6-硝基苯磺酰氟;2,3,4-三氟-6-硝基苯磺酰氟与氢氧化钠反应成盐后再与硫酸共热,生成3,4,5-三氟硝基苯;3,4,5-三氟硝基苯与氢气在雷尼镍的催化下进行加氢还原反应,生成3,4,5-三氟苯胺;3,4,5-三氟苯胺与亚硝基硫酸在硫酸中进行重氮反应,得到重氮料液,重氮料液与氢溴酸在溴化亚铜的催化下进行溴化反应,得到3,4,5-三氟溴苯。

24、与现有技术相比,本发明的有益效果是:

25、(1)与现有技术中以2,3-二氯硝基苯为原料的工艺相比,本发明以邻二氯苯硝化后原不能利用的副产物3,4-二氯硝基苯为原料,解决了3,4,5-三氟溴苯的产量受限于邻二氯苯硝化选择性的问题,使企业不必受限于仅以2,3-二氯硝基苯为原料的工艺,可以自由选择3,4,5-三氟溴苯的产量,实现了3,4,5-三氟溴苯的放大生产,且副产物3,4-二氯硝基苯的使用降低了生产成本,避免了后续复杂的后处理。

26、(2)与现有技术中的高温氯化、硝化、氟化工艺相比,本发明的氯化温度大幅度降低,且后续不需要进行硝化反应,不仅避免了硝化反应的危险性,还避免了硝化选择性不佳的问题,使得产物总体收率更高;此外,本发明通过引入磺酰基,进一步降低了苯环上的电子云密度,使氟化反应的反应条件变得更加温和,且一次性氟化三个氯原子,避免了现有技术中的两步氟化工艺,大大加强了整条工艺路线的安全性。

27、本发明是一条更安全、更环保、选择性更高且产量不受邻二氯苯硝化选择性限制的优化路线,工业化应用可行性高。

本文地址:https://www.jishuxx.com/zhuanli/20240919/297713.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。