一种自适应调节换热面积的加热炉预热器的调节方法与流程

- 国知局

- 2024-09-19 14:48:54

本发明涉及自适应调节换热面积的加热炉预热器的调节,尤其是一种自适应调节换热面积的加热炉预热器的调节方法。

背景技术:

1、目前,加热炉预热器在运行过程中,加热炉预热器中的高温烟气、低温空气分别由换热部件隔离运行,加热炉预热器的管箱中由上而下联通设置烟气管片组,烟气管片组中通过高温烟气,烟气管片组之间横向循环通过低温空气进行换热,换热后的热空气循环利用;通常加热炉预热器的高温烟气与空气为固定不变的流量,加热炉预热器整体换热面积不变;空气通过流动对高温烟气的高温段进行降温换热,空气通过高温段时,高温段烟气管片组的温度较高,高温段烟气管片组通过的空气温度较高,空气中不会产生酸性冷凝水;当高温段烟气管片组中通过高温烟气的流量较低时,高温段入口的烟气管片组温度较高,高温段下部的烟气管片组的温度降低,由于空气的流量不变,空气通过高温段下部的烟气管片组的过程中,空气中的水分无法完全蒸发,高温段下部烟气管片组的表面产生大量的酸性冷凝水;由于现有的加热炉预热器高温段烟气管片组的抗腐蚀较为薄弱,高温段的烟气管片组表面凝结的酸性冷凝水腐蚀速度较快,长期运行的过程中,造成高温段的烟气管片组被酸性冷凝水腐蚀穿透、损坏的现象较为普遍,影响加热炉预热器使用寿命;鉴于上述的诸多原因,现提出一种自适应调节换热面积的加热炉预热器的调节方法。

技术实现思路

1、本发明的目的是为了克服高温段烟气管片组中通过高温烟气的流量较低时,空气通过高温区的降低温度的烟气管片组的过程中,高温段烟气管片组无法完全蒸发空气中的水分,高温段烟气管片组的表面产生大量的酸性冷凝水;由于现有的加热炉预热器高温段烟气管片组的抗腐蚀较为薄弱、凝结的酸性冷凝水腐蚀速度较快,长期运行的过程中,造成高温段的烟气管片组被酸性冷凝水腐蚀穿透、损坏的现象较为普遍,影响加热炉预热器使用寿命;通过合理的设计,提供一种自适应调节换热面积的加热炉预热器的调节方法;本发明的加热炉预热器的通过改变加热炉预热器烟气管片组的换热面积和空气的流量进行换热,能够适应高负荷运行、低高负荷运行,高负荷运行时,空气通过高负荷空气换热通道,低高负荷运行时,通过控制中心自动控制空气流量降低为80%-50%之间,80%-50%之间的空气通过低负荷空气换热通道,确保较高的空气温度,避免高温段烟气管片组的换热时产生酸性冷凝水,确保高温段的烟气管片组的无酸性冷凝水,避免了酸性冷凝水的腐蚀穿透、损坏的现象,延长了加热炉预热器使用寿命。

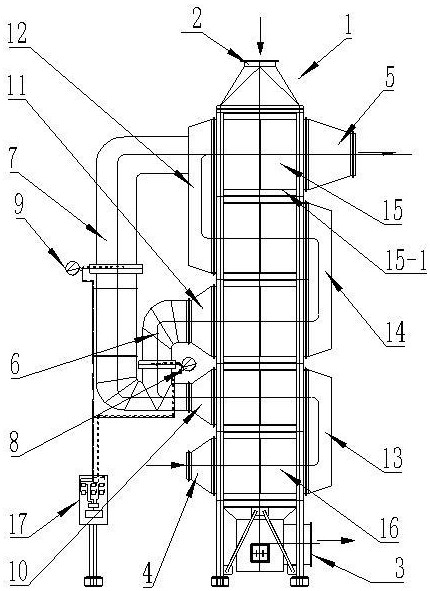

2、本发明为了实现上述目的,采用如下技术方案,一种自适应调节换热面积的加热炉预热器的调节方法,所述的自适应调节换热面积的加热炉预热器,是由加热炉预热器、高温烟气进口管箱、低温烟气出口管箱、空气进口管箱、换热空气出口管箱、高负荷空气管道、低负荷空气管道、第一电动挡板阀、第一阀板温度探头、第一阀板湿度探头、第一阀板、第二电动挡板阀、第二阀板温度探头、第二阀板湿度探头、第二阀板、空气分流管箱、高负荷管箱、第一空气串联箱、第三空气串联箱、第二空气串联箱、高温段换热箱、空气隔板、低温段换热箱、控制台、触屏、控制中心、第一电动挡板阀执行模块、第二电动挡板阀执行模块、第一挡板温度传感模块、第一挡板湿度传感模块、第二挡板温度传感模块、第二挡板湿度传感模块构成;加热炉预热器上部设置两个高温段换热箱,加热炉预热器下部设置两个低温段换热箱,加热炉预热器中部设置为中温区换热箱,两个高温段换热箱、中温区换热箱、两个低温段换热箱中均设置烟气管片组,两个高温段换热箱、中温区换热箱、两个低温段换热箱分别的箱体之间设置空气隔板,空气隔板上面均布预留烟气管片组孔,两个高温段换热箱、中温区换热箱、两个低温段换热箱之间空气隔板的烟气管片组孔上下对应设置为贯通的烟气通道,烟气通道中由上而下设置高温烟气;烟气通道上端设置高温烟气进口管箱,烟气通道下端设置低温烟气出口管箱;

3、两个高温段换热箱、中温区换热箱、两个低温段换热箱的烟气管片组之间均布预留气流的间隙,烟气管片组横向的气流间隙设置为空气通道;两个高温段换热箱一侧的空气通道口之间设置第一空气串联箱,第一空气串联箱上部一侧预留低负荷管道进口,上端的高温段换热箱另一侧的空气通道口设置换热空气出口管箱;第一空气串联箱同一侧中温区换热箱的空气通道口设置高负荷管箱,高负荷管箱下方的低温段换热箱的空气通道口设置空气分流管箱,空气分流管箱下方的低温段换热箱的空气通道口设置空气进口管箱;两个低温段换热箱另一侧的空气通道口之间设置第三空气串联箱,中温区换热箱与上方相邻的低温段换热箱另一侧的空气通道口之间设置第二空气串联箱;空气分流管箱与高负荷管箱之间设置高负荷空气管道,空气分流管箱与低负荷管道进口之间设置低负荷空气管道;空气进口管箱与换热空气出口管箱之间通过两个高温段换热箱、中温区换热箱、两个低温段换热箱串联的空气通道中设置换热空气;高负荷空气管道与两个高温段换热箱、中温区换热箱、两个低温段换热箱串联为加热炉预热器中烟气的高负荷空气换热通道,高负荷空气换热通道中的空气为匹配的流量;低负荷空气管道与两个低温段换热箱、上端一个高温段换热箱串联为加热炉预热器中烟气的低负荷空气换热通道,低负荷空气换热通道中空气的流量为高负荷空气换热通道的80%-50%间;

4、加热炉预热器一侧设置控制台,控制台中部设置控制中心,高负荷空气管道中部设置第一电动挡板阀,低负荷空气管道中部设置第二电动挡板阀;控制中心分别与第一电动挡板阀、第二电动挡板阀之间设置控制线路;

5、当加热炉预热器的烟气通道中进入高温烟气为高负荷时,加热炉预热器中为高负荷状态,控制中心控制第一电动挡板阀打开,第二电动挡板阀为关闭状态;同时,空气由空气进口管箱进入高负荷空气换热通道中、通过空气对加热炉预热器进行高负荷换热;换热空气由换热空气出口管箱排出;

6、当加热炉预热器的烟气通道中进入高温烟气为低负荷时,加热炉预热器设置为低负荷状态,控制中心控制第二电动挡板阀打开,第一电动挡板阀为关闭状态;同时,空气由空气进口管箱进入低负荷空气换热通道中、通过空气对加热炉预热器进行低负荷换热;换热空气由换热空气出口管箱排出。

7、第一电动挡板阀中设置第一阀板,第一阀板下面分别设置第一阀板温度探头、第一阀板湿度探头;第二电动挡板阀中设置第二阀板,第二阀板下面分别设置第二阀板温度探头、第二阀板湿度探头;控制中心下方设置触屏,控制中心与触屏设置数据线,控制中心上方一侧分别设置第一电动挡板阀执行模块、第二电动挡板阀执行模块之间设置控制线路,第一电动挡板阀执行模块与第一电动挡板阀之间设置控制线路,第二电动挡板阀执行模块与第二电动挡板阀之间设置控制线路;

8、控制中心上方一侧分别设置第一挡板温度传感模块、第一挡板湿度传感模块,第一挡板温度传感模块与第一阀板温度探头之间设置温度传感线路、第一挡板湿度传感模块与第一阀板湿度探头之间设置湿度传感线路;控制中心上方分别设置第一挡板温度传感模块、第一挡板湿度传感模块,第一挡板温度传感模块与第一阀板温度探头之间设置温度传感线路,第一挡板湿度传感模块与第一阀板湿度探头之间设置湿度传感线路;控制中心上方另一侧分别设置第二挡板温度传感模块、第二挡板湿度传感模块,第二挡板温度传感模块与第二阀板温度探头之间设置温度传感线路,第二挡板湿度传感模块与第二阀板湿度探头之间设置湿度传感线路;

9、控制中心运行之前,通过触屏设置第一电动挡板阀启动第一阀板运行的温、湿度数据,通过触屏设置第二电动挡板阀启动第二阀板运行的温、湿度数据。

10、加热炉预热器初始运行过程为高负荷空气换热,高负荷空气换热时,加热炉预热器的烟气通道中通过的高温烟气流量较大时,第一阀板下面的第一阀板温度探头探测的温度高于设置的数据,第一阀板湿度探头探测的湿度低于设置的数据时;控制中心通过第一阀板打开,同时通过第二电动挡板阀关闭第二阀板;同时,空气由空气进口管箱进入高负荷空气换热通道中对加热炉预热器的全部烟气管片组进行换热,换热后的热空气由换热空气出口管箱排出。

11、加热炉预热器运行过程中,当加热炉预热器的烟气通道中通过的高温烟气流量变小时,第一阀板下面的第一阀板温度探头探测的温度低于设置的数据,第一阀板湿度探头探测的湿度高于设置的数据时,控制中心通过第二电动挡板阀执行模块开启第二阀板,同时控制中心通过第一电动挡板阀执行模块关闭第一电动挡板阀、高负荷空气换热通道关闭;进入空气进口管箱的空气通过低负荷空气换热通道对局部的烟气管片组进行换热,换热后的热空气由换热空气出口管箱排出;

12、当加热炉预热器的烟气通道中通过的高温烟气流量回复为高负荷空气换热时,加热炉预热器重新回复初始的高负荷空气换热运行流程。

13、有益效果:本发明的加热炉预热器的通过改变加热炉预热器烟气管片组的换热面积和空气的流量进行换热,能够适应高负荷运行、低高负荷运行,高负荷运行时,空气通过高负荷空气换热通道,低高负荷运行时,通过控制中心自动控制空气流量降低为80%-50%之间,80%-50%之间的空气通过低负荷空气换热通道,确保较高的空气温度,避免高温段烟气管片组的换热时产生酸性冷凝水,确保高温段的烟气管片组的无酸性冷凝水,避免了酸性冷凝水的腐蚀穿透、损坏的现象,延长了加热炉预热器使用寿命。

本文地址:https://www.jishuxx.com/zhuanli/20240919/300392.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表