300米深导管架导管腿的人孔施工工法的制作方法

- 国知局

- 2024-10-09 15:42:29

本发明涉及深水海洋装备,具体涉及300米深导管架导管腿的人孔施工工法。

背景技术:

1、导管架平台又称桩式平台,是由打入海底的桩柱来支承整个平台,能经受风、浪、流等外力作用。目前导管架通常是在陆上采用卧式建造,导管腿由多根管段首尾相连建造而成,相邻的两根管段或相隔的几根管段之间会设置隔板进行密封分隔,为方便工作人员进入导管腿内部进行作业和检查,目前通常是在隔板上开设人孔,导管架总装完成前再将该人孔封闭。在300米深导管架的内部装配作业时,工作人员需要从导管腿端部进入到中间位置,距离非常地长,而且导管腿内部空间狭小,工作人员在导管腿内移动速度慢,因此常规的开人孔位置会导致工作人员难以就位至导管腿中部的施工位置;更有甚者,若导管腿内出现突发事故时,导管腿内的工作人员无法及时撤离,若工作人员在导管腿内出现伤情更无法及时就医,严重威胁人的生命安全。

技术实现思路

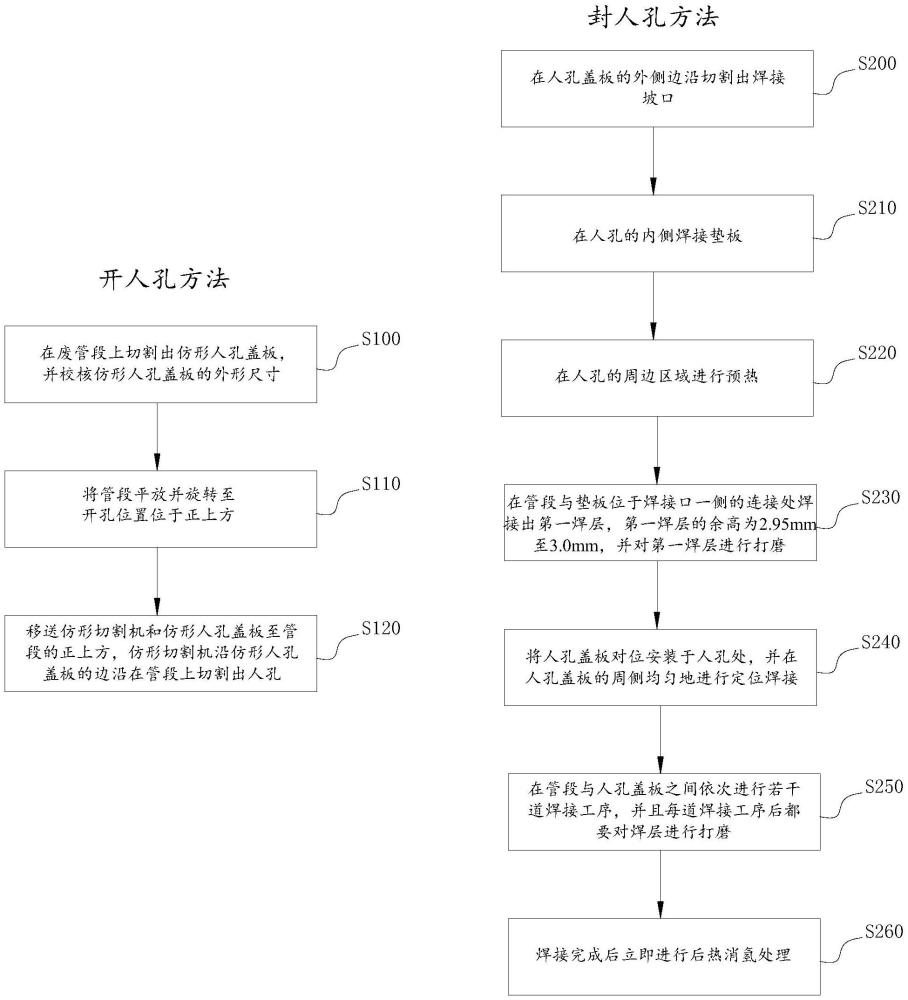

1、为了克服现有技术的不足之一,本发明的目的在于提供300米深导管架导管腿的人孔施工工法,包括开人孔方法和封人孔方法,

2、所述开人孔方法包括以下步骤:

3、步骤s100、在废管段上切割出仿形人孔盖板,并校核仿形人孔盖板的外形尺寸;

4、步骤s110、将管段平放并旋转至开孔位置位于正上方;

5、步骤s120、移送仿形切割机和仿形人孔盖板至管段的正上方,仿形切割机沿仿形人孔盖板的边沿在管段上切割出人孔;

6、所述封人孔方法包括以下步骤:

7、步骤s200、在人孔盖板的外侧边沿切割出焊接坡口;

8、步骤s210、在人孔的内侧焊接垫板;

9、步骤s220、在人孔的周边区域进行预热;

10、步骤s230、在管段与垫板位于焊接口一侧的连接处焊接出第一焊层,第一焊层的余高为2.95mm至3.0mm,并对第一焊层进行打磨;

11、步骤s240、将人孔盖板对位安装于人孔处,并在人孔盖板的周侧均匀地进行定位焊接;

12、步骤s250、在管段与人孔盖板之间依次进行若干道焊接工序,并且每道焊接工序后都要对焊层进行打磨;

13、步骤s260、焊接完成后立即进行后热消氢处理。

14、在一些实施例中,所述步骤s120还包括:

15、步骤s121、管段上开人孔的区域预热为65℃至110℃;

16、步骤s122、使用8mm磁力钻在管段上钻出通孔,通孔的孔径不超过10mm,仿形切割机以该通孔为起始点切割管段以开出人孔,切割过程不得中断。

17、在一些实施例中,所述步骤s200中,所述焊接坡口采用火焰切割进行,切割后人孔盖板的最大外径小于人孔的孔径,并且人孔盖板与人孔对中后,人孔盖板与人孔边沿之间的最小根部间隙为5±0.2mm,最大根部间隙不超过10mm。

18、在一些实施例中,所述步骤s200中,焊接坡口的倾斜角度为40±0.1°。

19、在一些实施例中,所述步骤s210中,垫板采用与管段相同的材料,垫板采用点焊固定在人孔的内侧。

20、在一些实施例中,在进行步骤s230、步骤s240和步骤s250时,采用电加热方式对焊接区域保持预热,预热温度为65℃至110℃,并且管段内外侧温度差值为±0.2℃。

21、在一些实施例中,所述步骤s230和所述步骤s240的焊接工艺相同,并且所述步骤s240中人孔四周每侧的焊点不少于12个。

22、在一些实施例中,所述步骤s230、步骤s240和步骤s250均采用双侧弧焊交替进行的方式焊接。

23、在一些实施例中,所述步骤s250中,在后的焊层部分覆盖在在先的一层焊层上。

24、在一些实施例中,所述步骤s260中,后热温度是400±2℃,升温速率是225±0.1℃/h,保温时间2小时,温度降至100℃后空冷至常温。

25、相比现有技术,本发明的有益效果在于:

26、(1)本发明在导管腿总装前,开创性的在管段侧面开设人孔,导管腿总装后工作人员能够从人孔进入到管段内,大大缩短了工作人员就位施工位置的时间,提高工作效率,并且若在管段内出现突发情况时,工作人员也能及时地撤离,保障工作人员的人身安全;

27、(2)本发明在导管腿总装结束后用原切割下的人孔盖板焊接封盖人孔,通过特定的焊接工艺使导管腿上原先开人孔的位置满足结构载荷、残余应力、延迟裂纹尺寸和安全裕度等要求,保证导管架能够在深水下需经受风浪侵袭、海水侵蚀、深海高压等恶劣的环境因素稳定运行。

技术特征:1.300米深导管架导管腿的人孔施工工法,其特征在于,包括开人孔方法和封人孔方法,

2.根据权利要求1所述的300米深导管架导管腿的人孔施工工法,其特征在于,所述步骤s120还包括:

3.根据权利要求1所述的300米深导管架导管腿的人孔施工工法,其特征在于,所述步骤s200中,所述焊接坡口采用火焰切割进行,切割后人孔盖板的最大外径小于人孔的孔径,并且人孔盖板与人孔对中后,人孔盖板与人孔边沿之间的最小根部间隙为5±0.2mm,最大根部间隙不超过10mm。

4.根据权利要求3所述的300米深导管架导管腿的人孔施工工法,其特征在于,所述步骤s200中,焊接坡口的倾斜角度为40±0.1°。

5.根据权利要求1所述的300米深导管架导管腿的人孔施工工法,其特征在于,所述步骤s210中,垫板采用与管段相同的材料,垫板采用点焊固定在人孔的内侧。

6.根据权利要求1所述的300米深导管架导管腿的人孔施工工法,其特征在于,在进行步骤s230、步骤s240和步骤s250时,采用电加热方式对焊接区域保持预热,预热温度为65℃至110℃,并且管段内外侧温度差值为±0.2℃。

7.根据权利要求1所述的300米深导管架导管腿的人孔施工工法,其特征在于,所述步骤s230和所述步骤s240的焊接工艺相同,并且所述步骤s240中人孔四周每侧的焊点不少于12个。

8.根据权利要求1所述的300米深导管架导管腿的人孔施工工法,其特征在于,所述步骤s230、步骤s240和步骤s250均采用双侧弧焊交替进行的方式焊接。

9.根据权利要求1所述的300米深导管架导管腿的人孔施工工法,其特征在于,所述步骤s250中,在后的焊层部分覆盖在在先的一层焊层上。

10.根据权利要求1所述的300米深导管架导管腿的人孔施工工法,其特征在于,所述步骤s260中,后热温度是400±2℃,升温速率是225±0.1℃/h,保温时间2小时,温度降至100℃后空冷至常温。

技术总结本发明涉及深水海洋装备技术领域,具体涉及300米深导管架导管腿的人孔施工工法,本发明在导管腿总装前,开创性的在管段侧面开设人孔,导管腿总装后工作人员能够从人孔进入到管段内,大大缩短了工作人员就位施工位置的时间,提高工作效率,并且若在管段内出现突发情况时,工作人员也能及时地撤离,保障工作人员的人身安全;并且本发明在导管腿总装结束后用原切割下的人孔盖板焊接封盖人孔,通过特定的焊接工艺使导管腿上原先开人孔的位置满足结构载荷、残余应力、延迟裂纹尺寸和安全裕度等要求,保证导管架能够在深水下需经受风浪侵袭、海水侵蚀、深海高压等恶劣的环境因素稳定运行。技术研发人员:任凯,齐健磊,王民锋,文娟,刘金刚,汤世云,张洪旭,李振华,胡毓超,杨云飞,罗文静,陈帅受保护的技术使用者:中海福陆重工有限公司技术研发日:技术公布日:2024/9/26本文地址:https://www.jishuxx.com/zhuanli/20240929/309688.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。