一种用于热故障检测的热致不可逆自感应变色防腐涂料及其制备方法与流程

- 国知局

- 2024-10-09 15:45:47

本发明涉及防腐材料,具体而言,涉及一种用于热故障检测的热致不可逆自感应变色防腐涂料及其制备方法。

背景技术:

1、随着工业规模的扩大,承载高温高压的金属管道以及输电线路等设备运行过程中由于腐蚀、老化等因素常常发生故障,其中热故障是最常见的故障之一。目前,受技术条件和环境条件的制约,工厂、电力系统对于热故障的检测方式仍以人工为主。传统的人工检测模式存在人力成本高、检测范围小、操作环境差等问题,难以及时反映管道的温度状态,存在一定的安全隐患。开发热致变色防腐涂层能够根据管道的温度变化呈现不同颜色,达到热故障检测的目的,避免人工检测造成的误判、漏判问题;同时,涂层还能够对金属管道提供防腐蚀保护,延长管道的使用寿命。不可逆热致变色材料的变色原理主要包括:1)有机染料受热后分子结构发生改变,从而导致颜色的变化。其中,苯醌类染料分子中的醌基团(-c=o)发生氧化反应,将醌基团还原为醇基团(-choh)引起颜色变化,该类染料存在稳定性和变色耐久度差的问题;2)高分子聚合物变色材料受热后发生氧化还原反应,颜色发生变化。如热致变色聚酰亚胺,变色效果灵敏,但是对环境的耐受性差,易受到化学品、强酸、强碱的影响,降低变色性能;3)氧化铬、氧化钨、氧化铁等金属氧化物变色材料,当温度较高时,金属离子发生扩散,晶格结构发生变化,引起颜色改变。然而,部分金属氧化物有毒有害,造成环境污染。此外,开发热致变色防腐涂层也需要考虑变色介质与涂层下金属基体发生的化学反应,避免加大金属腐蚀作用。

技术实现思路

1、本发明要解决的技术问题是:

2、现有的热致变色材料存在变色性能不稳定、稳定性和变色耐久度差的问题,以及采用金属氧化物有毒有害,易造成环境污染的问题。

3、本发明为解决上述技术问题所采用的技术方案:

4、本发明提供了一种用于热故障检测的制备热致不可逆自感应变色防腐涂料的制备方法,包括如下步骤:

5、(1)制备热致不可逆自感应变色填料;

6、①在有机溶剂a中加入六水合硫酸镍铵,搅拌至均匀,得到混合液;

7、②然后向混合液中加入着色剂和发色剂,形成有色混合液;

8、③向有色混合液中加入六水合硫酸亚铁铵,超声混合均匀,真空干燥至胶状,得到变色填料;

9、(2)将氧化石墨烯加入纳米二氧化钛的n,n-二甲基甲酰胺分散液中,然后采用水热法制备得到二氧化钛改性的氧化石墨烯防腐填料;

10、(3)制备热致不可逆自感应变色防腐涂料;

11、①将步骤(1)制备的变色填料加入至环氧树脂乳液中,充分搅拌,形成有色乳液;

12、②向有色乳液中缓慢加入步骤(2)制备的改性氧化石墨烯防腐填料,继续搅拌混匀,得到防腐乳液;

13、③向防腐乳液中加入成膜助剂和固化剂,混匀后得到热致不可逆自感应变色防腐涂料。

14、进一步地,步骤(1)①中所述的有机溶剂a为二甲苯,步骤(1)②中所述的着色剂为氧化钴,所述发色剂为结晶紫。

15、进一步地,步骤(1)②中加入的氧化钴与六水合硫酸镍铵的质量比为0.5:2,结晶紫与六水合硫酸镍铵的质量比为0.5:2;步骤(1)③中加入六水合硫酸亚铁铵与六水合硫酸镍铵的质量比为(1~2.5):4。

16、进一步地,步骤(1)①中搅拌时间为2~6小时,步骤(1)③中超声时间为2~6小时,步骤(1)③中所述真空干燥时间为2~6小时。

17、进一步地,步骤(2)中所述制备二氧化钛改性的氧化石墨烯防腐填料,包括如下过程:

18、①采用hummers法制备氧化石墨烯;

19、②将纳米二氧化钛加入至n,n-二甲基甲酰胺中,搅拌分散均匀,得到纳米二氧化钛的n,n-二甲基甲酰胺分散液;

20、③将氧化石墨烯加入纳米二氧化钛的n,n-二甲基甲酰胺分散液中,得到混合分散液;

21、④将上述混合分散液倒入反应釜中进行水热反应,然后真空干燥、球磨、洗涤,得到改性氧化石墨烯防腐填料。

22、进一步地,步骤(2)③加入的氧化石墨烯与纳米二氧化钛的质量比为(1.5~3):1。

23、进一步地,步骤二①中所述采用hummers法制备氧化石墨烯,包括如下过程:

24、按质量份数将鳞片石墨与硝酸钠加入浓硫酸中,在冰水浴条件下静置混合均匀,加入磷酸,搅拌,控制在4℃以下缓慢加入高锰酸钾,反应1h,然后分别于40℃下及95℃下持续反应1h,添加去离子水,静置,缓慢滴加过氧化氢,得到混悬液,反应结束,离心,洗涤沉淀物至中性,真空干燥、研磨、筛分,得到氧化石墨烯粉末。

25、进一步地,步骤(3)变色填料与环氧树脂的质量比为1~2.5:10,改性氧化石墨烯与环氧树脂的质量比为0.1~0.5:10。

26、进一步地,步骤(3)③中的成膜助剂包括消泡剂和流平剂,成膜助剂与环氧树脂的质量比为0.1~1:10。

27、本发明提供一种用于热故障检测的热致不可逆自感应变色防腐涂料,所述热致不可逆自感应变色防腐涂料是由上述任一项技术方案所述的制备方法制得的。

28、相较于现有技术,本发明的有益效果是:

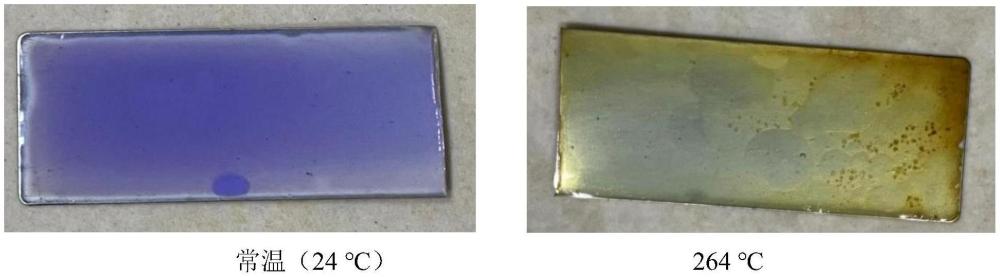

29、本发明提供的用于热故障检测的热致不可逆自感应变色防腐涂料,可根据温度变化颜色发生自感应变化,从受热前的深蓝色(室温24℃),在258℃时开始变色,在264℃时完全变为黄色,变色时长约为3min,变色温度起点适中,符合实际异常温度的预警要求,且颜色变化明显,具有较强的辨识度。本发明采用纳米二氧化钛改性氧化石墨烯防腐填料,在树脂中的具有较优的物理强度和分散性,能够有效抵抗腐蚀介质的入侵,如水、钠离子、氯离子等,提高了涂层的防腐能力,成本低廉,环境适应性好,有效增强涂层的使用寿命。

技术特征:1.一种用于热故障检测的制备热致不可逆自感应变色防腐涂料的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述一种用于热故障检测的热致不可逆自感应变色防腐涂料的制备方法,其特征在于:步骤(1)①中所述的有机溶剂a为二甲苯,步骤(1)②中所述的着色剂为氧化钴,所述发色剂为结晶紫。

3.根据权利要求2所述一种用于热故障检测的热致不可逆自感应变色防腐涂料的制备方法,其特征在于:步骤(1)②中加入的氧化钴与六水合硫酸镍铵的质量比为0.5:2,结晶紫与六水合硫酸镍铵的质量比为0.5:2;步骤(1)③中加入六水合硫酸亚铁铵与六水合硫酸镍铵的质量比为(1~2.5):4。

4.根据权利要求1所述一种用于热故障检测的热致不可逆自感应变色防腐涂料的制备方法,其特征在于:步骤(1)①中搅拌时间为2~6小时,步骤(1)③中超声时间为2~6小时,步骤(1)③中所述真空干燥时间为2~6小时。

5.根据权利要求1所述一种用于热故障检测的热致不可逆自感应变色防腐涂料的制备方法,其特征在于:步骤(2)中所述制备二氧化钛改性的氧化石墨烯防腐填料,包括如下过程:

6.根据权利要求5所述一种用于热故障检测的热致不可逆自感应变色防腐涂料的制备方法,其特征在于:步骤(2)③加入的氧化石墨烯与纳米二氧化钛的质量比为(1.5~3):1。

7.根据权利要求5所述一种用于热故障检测的热致不可逆自感应变色防腐涂料的制备方法,其特征在于:步骤二①中所述采用hummers法制备氧化石墨烯,包括如下过程:

8.根据权利要求1所述一种用于热故障检测的热致不可逆自感应变色防腐涂料的制备方法,其特征在于:步骤(3)变色填料与环氧树脂的质量比为1~2.5:10,改性氧化石墨烯与环氧树脂的质量比为0.1~0.5:10。

9.根据权利要求1所述一种用于热故障检测的热致不可逆自感应变色防腐涂料的制备方法,其特征在于:步骤(3)③中的成膜助剂包括消泡剂和流平剂,成膜助剂与环氧树脂的质量比为0.1~1:10。

10.一种用于热故障检测的热致不可逆自感应变色防腐涂料,其特征在于:所述热致不可逆自感应变色防腐涂料是由上述1至9任一项权利要求所述的制备方法制得的。

技术总结本发明一种用于热故障检测的热致不可逆自感应变色防腐涂料及其制备方法,涉及防腐材料领域,为解决现有的热致变色材料存在变色性能不稳定、稳定性和变色耐久度差的问题。包括:(1)在有机溶剂A中加入六水合硫酸镍铵,得到混合液;然后加入着色剂和发色剂,形成有色混合液;最后加入六水合硫酸亚铁铵,超声混合均匀,真空干燥至胶状,得到变色填料;(2)将氧化石墨烯加入纳米二氧化钛的N,N‑二甲基甲酰胺分散液中,然后采用水热法制备得到二氧化钛改性的氧化石墨烯防腐填料;(3)将变色填料加入至环氧树脂乳液中,形成有色乳液;缓慢加入改性氧化石墨烯防腐填料,得到防腐乳液,加入成膜助剂和固化剂,得到热致不可逆自感应变色防腐涂料。技术研发人员:张兰河,丁伟,王森,关潇卓,贾艳萍,刘旭,郭静波,熊飞,朱遂一受保护的技术使用者:国网吉林省电力有限公司吉林供电公司技术研发日:技术公布日:2024/9/26本文地址:https://www.jishuxx.com/zhuanli/20240929/309996.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表