一种耐高温锌铁黄颜料及其制备方法与流程

- 国知局

- 2024-10-09 15:38:57

本发明涉及颜料,具体涉及一种耐高温锌铁黄颜料及其制备方法。

背景技术:

1、颜料作为使物体上色的物质,主要应用于涂料、油墨、印染、塑料制品、橡胶制品和陶瓷等行业。颜料一般可分为有机颜料和无机颜料。众所周知,氧化铁黄(化学式为fe2o3·h2o)在温度高于170℃时,将脱水转化成铁红(化学式为fe2o3)。但有许多应用场合如聚酯漆、氟碳涂料、聚烯烃塑料、橡胶、硅胶制品、用于窗膜的聚酯膜等,其使用环境温度有时大于200℃,极易导致氧化铁黄颜料的褪色。

2、普通的耐高温锌铁黄颜料,虽然可以在400℃条件下不发生颜色改变,但是,其着色力低、黄相不足,偏红、偏暗、不鲜艳,美国专利us2904395a介绍了铁酸锌颜料的两种制法:其一,将含铁和含锌溶液,用一般方法沉淀,过滤、洗涤、干燥、煅烧。其二,将氧化铁水合物与氧化锌在水悬浮体中混合,将混合物煅烧,温度为750-1000℃,时间为10-30min,然后10min内缓慢冷却到400-500℃。为了得到光亮的色泽,必须在煅烧时快速反应而完全生成铁酸锌,否则,就会发生熔结现象,同时,为使反应在合适的条件下进行,必须加含氯催化剂,如氯化锌和盐酸,该方法的缺点是,工艺线路长,制得的颜料含有氯化物,在涂料中应用时有腐蚀性。

3、中国专利cn1554712a公开了一种铁酸锌颜料的制备方法,将粒度小于50目的铁粉与锌粉按重量百分比进行混合,球磨活化后,加水稀释,锈蚀氧化,得到铁酸锌颜料粉体。该方法成本较高,且水中锈蚀反应较慢,反应无法保证充分进行,锌铁含量比无法保证从而影响颜料呈色。

4、尽管上述工艺方法都成功的制备出了稳定铁酸锌颜料粒子,但其实际色泽受到原料配比,制备条件的影响,同时在1000℃时容易变红或发黑,因此无法满足具体的工业需求。

技术实现思路

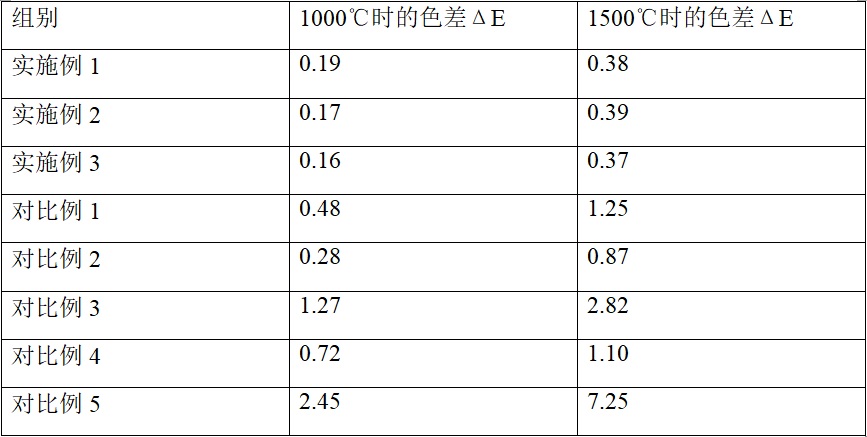

1、本发明的目的在于提出一种耐高温锌铁黄颜料及其制备方法,即使加热至1500℃也不会发生颜色变化,依然保持鲜艳的黄色,此颜料不但比传统黄色陶瓷颜料色泽鲜艳,而且解决了传统陶瓷颜料的毒性问题,同时,具有较高的光催化活性和催化活性,具有铁磁性,容易分离回收,具有广阔的应用前景。

2、本发明的技术方案是这样实现的:

3、本发明提供一种耐高温锌铁黄颜料的制备方法,采用水热共沉淀法制备钴掺杂铁酸锌,将钴掺杂铁酸锌与n, c掺杂的tio2进行掺混,然后与钒酸铋均匀复合,表面包覆氧化铝,球磨,制得耐高温锌铁黄颜料。

4、作为本发明的进一步改进,包括以下步骤:

5、s1. 钴掺杂铁酸锌的制备:将锌盐、铁盐和钴盐溶于水中,滴加氨水调节溶液ph值,静置分层,移去部分上清液,将黏稠状反应物装入反应釜中,进行反应,待反应完毕后,自然冷却,取出样品,抽滤,洗涤,干燥,制得钴掺杂铁酸锌;

6、s2. 与n, c掺杂的tio2进行掺混:将钴掺杂铁酸锌加入水中,加入尿素和氨水,搅拌混合均匀,滴加钛酸四丁酯的乙醇溶液,搅拌反应,过滤,洗涤,干燥,煅烧,得到n,c掺杂tio2与钴掺杂铁酸锌的复合材料;

7、s3. 复合物的制备:将硝酸铋加入浓硝酸中,得到溶液a,将偏钒酸铵溶于碱液中,滴加入溶液a中,调节溶液ph值,加入步骤s2中制得的复合材料,加热搅拌反应,过滤,洗涤,干燥,制得复合物;

8、s4. 包覆:将异丙醇铝加入乙酸乙酯中,得到油相;将复合物和乳化剂加入水中,得到水相;将水相滴加入油相中,乳化,调节溶液ph值,搅拌反应,过滤,洗涤,干燥,煅烧,制得包覆复合物;

9、s5. 球磨:将包覆复合物进行球磨,制得耐高温锌铁黄颜料。

10、作为本发明的进一步改进,步骤s1中所述锌盐、铁盐和钴盐的摩尔比为1:2:(0.01-0.02),所述调节溶液ph值为9-11,所述反应的温度为170-180℃,时间为5-7h,所述锌盐为硝酸锌、硫酸锌、氯化锌中的至少一种,所述铁盐为硝酸铁、氯化铁、硫酸铁中的至少一种,所述钴盐为氯化钴。

11、作为本发明的进一步改进,步骤s2中所述钴掺杂铁酸锌、尿素、氨水、钛酸四丁酯的质量比为10:(0.5-1):(2-3):(3-5),所述搅拌反应的时间为2-4h,所述煅烧的温度为400-500℃,时间为2-4h。

12、作为本发明的进一步改进,步骤s3中所述硝酸铋、偏钒酸铵的摩尔比为1:1,所述碱液为2-3mol/l的naoh或koh溶液,所述浓硝酸的浓度为6-7mol/l,所述调节溶液ph值为6.2-6.5,所述复合材料和硝酸铋的质量比为10:3-4,所述加热搅拌反应的温度为75-85℃,时间为0.5-1.5h。

13、作为本发明的进一步改进,步骤s4中所述异丙醇铝、复合物和乳化剂的质量比为(4-6):10: (0.5-1),所述乳化剂选自吐温-20、吐温-40、吐温-60、吐温-80、吐温-85中的至少一种,所述调节溶液ph值为9-10,所述搅拌反应的时间为2-3h,所述煅烧的温度为500-600℃,时间为1-3h。

14、作为本发明的进一步改进,步骤s5中所述球磨的时间为2-4h。

15、本发明进一步保护一种上述的制备方法制得的耐高温锌铁黄颜料。

16、本发明具有如下有益效果:

17、铁酸锌是一种能耐受一定温度的黄色颜料,且具有磁性和光催化、催化性能,能够光催化降解有机物,或者参与有机催化反应,同时,其纯正的黄色也使得其作为一种很好的颜料使用。但是,在1000℃时容易变红或发黑,从而使得颜料不能耐受更高的问题。本发明采用钴掺杂制得的掺杂铁酸锌,一方面能够提高催化活性,另一方面钴替代了部分铁,提高了铁酸锌的耐高温性能。

18、氮和碳掺杂不仅可以改变tio2的晶体结构,还可以抑制光生电子和空穴的复合速率,与纯的tio2相比,光催化活性显著增强,从而可以使得tio2利用可见光区进行光催化反应,能够有效地分解有机污染物。同时,与n,c掺杂tio2掺混后,提高了黄色颜料的光亮度,使得黄色更为明艳。

19、另外,黄色陶瓷颜料还包括镉黄(cds)、铬黄(pbcro4,bacro4)、锑黄(sb2o5·2pbo)、铬钛黄[tio2(cr,sb)]等,但是,它们含有铅、铬、镉等有毒的重金属元素,毒性较大。钒酸铋为黄色颜料,具有无毒、耐侯性好、色泽明亮及对环境友好的优良性能,但是单纯的钒酸铋黄色颜料,烧到600℃以上时颜色变深,甚至发黑。

20、本发明将n,c掺杂tio2与钴掺杂铁酸锌的复合材料再与钒酸铋均匀复合,不仅降低了颜料的成本,还提高了催化活性,进一步通过溶胶凝胶法进行氧化铝包覆,原位生成了氧化铝,提高了颜料上氧化铝的粘附性,从而提高了颜料的的耐高温性能,即使加热至1500℃也不会发生颜色变化,克服了黄色颜料高温变色的问题,提高了其稳定性。

21、本发明制得的耐高温锌铁黄颜料即使加热至1500℃也不会发生颜色变化,依然保持鲜艳的黄色,此颜料不但比传统黄色陶瓷颜料色泽鲜艳,而且解决了传统陶瓷颜料的毒性问题,同时,具有较高的光催化活性和催化活性,具有铁磁性,容易分离回收,具有广阔的应用前景。

本文地址:https://www.jishuxx.com/zhuanli/20241009/309459.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表