一种停放缸的停放活塞及制动缸的制作方法

- 国知局

- 2024-10-09 16:01:56

本技术涉及轨道车辆制动,具体而言,涉及一种停放缸的停放活塞及制动缸。

背景技术:

1、近年来由于对于轨道车辆的轻量化、低能耗的要求不断增加,转向架面临极大的减轻自重的要求,而制动夹钳所要求的转向架安装空间也将同步减小,导致制动夹钳的自身重量和体积受到了极大的限制,而根据现有的液压夹钳使用形式,在维修过程中有经常出现渗油,产品过重占用空间大的缺点特别是吊装接口的布置较为困难,这就限制了传统液压吊装式制动夹钳的使用,从而转到更为紧凑型的气动制动夹钳。

2、气动夹钳的特点是结构紧凑、制动倍率大,所占空间小,但其在安装效率上大打折扣,尤其制动缸部分,由于存在大弹簧力,借助工装将中间体和缸盖合并拧紧。在制动缸使用过程中停放活塞由于存在油脂吸附作用,导致了动能抵消,以及阻碍停放活塞轴向移动。从而导致停放活塞运动有效距离变短,停放活塞的气动性能不佳。

3、现有技术cn104847815a公开了一种用于轨道车辆的停放制动缸,包括凹形的停放缸盖和扣在停放缸盖上方的停放中间体,停放缸盖和停放中间体围成停放驱动腔,停放中间体的上方连接中间体。该技术方案并未及停放活塞及中间体等部件的具体设计细节。

4、现有技术cn108561365a公开了一种驱动气缸,包括缸体、活塞、活塞杆、缸盖和齿条,缸体的内腔滑动设置所述活塞、一侧的外壁可拆卸的设置有齿条,活塞杆可拆卸的设置在活塞上,活塞杆的一端设置有第一气道、另一端设置有第二气道,活塞的轴向一侧设置有至少两个第一气槽、另一侧设置有至少两个第二气槽。该技术方案针对的技术问题与本申请无关。

5、鉴于以上技术问题,特推出本实用新型。

技术实现思路

1、本实用新型的主要目的在于提供一种停放缸的停放活塞及制动缸,用于解决停放活塞气动性能不佳的问题。

2、为了实现上述目的,根据本实用新型的一个方面,提出一种停放缸的停放活塞,具有圆形的盘状结构,包括轴向相对的正面和背面,停放活塞设置于中间体内,停放活塞包括位于轴心位置的中心通孔,停放活塞可沿轴向方向在中间体内移动,背面的至少部分可与中间体的内底面相贴合;

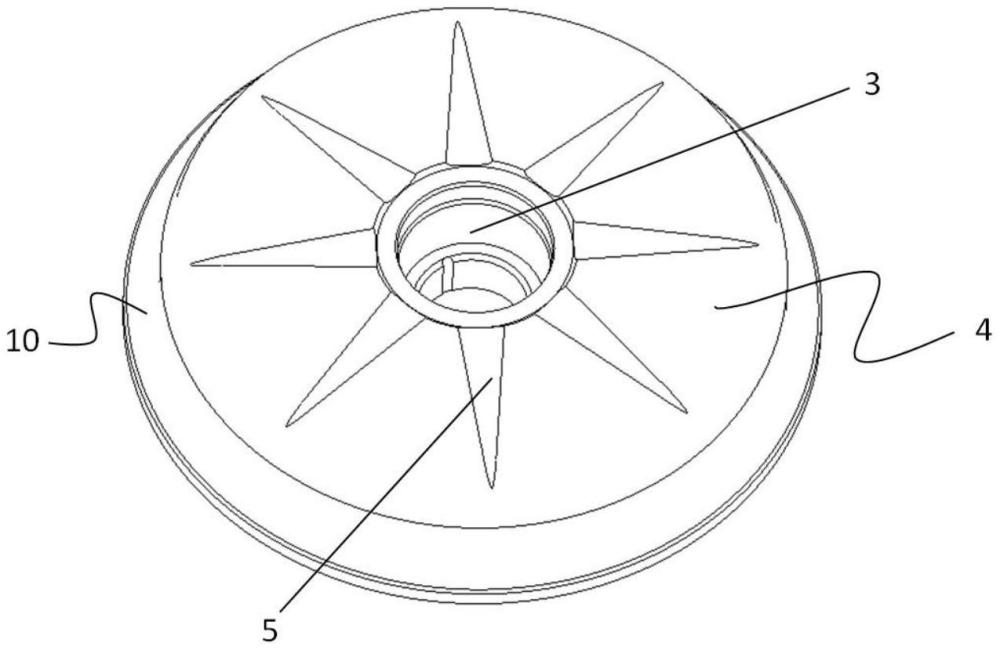

3、背面上设置有多条气路凹槽,每条气路凹槽沿径向方向从中心通孔处向背面的边缘延伸,多条气路凹槽在中心通孔的周向上分布。

4、进一步的,气路凹槽在靠近中心通孔处的宽度大于靠近背面的边缘处的宽度。

5、进一步的,气路凹槽从中心通孔处向背面的边缘方向上宽度逐渐减小。

6、进一步的,气路凹槽在靠近中心通孔处的深度大于靠近背面的边缘处的深度。

7、进一步的,气路凹槽从中心通孔处向背面的边缘方向上深度逐渐减小。

8、进一步的,多条气路凹槽在背面上以星型分布。

9、进一步的,气路凹槽有4~12条,多条气路凹槽在中心通孔周向上均匀分布。

10、进一步的,气路凹槽有8条。

11、进一步的,停放活塞还包括周向侧面,中间体还包括内侧面,周向侧面与内侧面之间设置有骨架密封圈和耐磨环,周向侧面沿轴向方向依次设置有第一台阶部、第二台阶部和第三台阶部。

12、进一步的,第一台阶部与中间体的内底面之间形成气体空隙。

13、进一步的,第二台阶部与骨架密封圈的台阶面相贴合。

14、进一步的,第三台阶部与耐磨环的凹槽相贴合。

15、为了实现上述目的,根据本实用新型的另一个方面,提出一种轨道车辆的制动缸,包括停放活塞,还包括中间体、停放活塞套和推力杆,停放活塞套设置于停放活塞的中心通孔内,推力杆穿过停放活塞套并与中间体的内底面连接。

16、应用本实用新型的技术方案,至少实现了如下有益效果:

17、1、本申请的停放活塞通过设置背面上的多个气路凹槽,用于配合气体流走,极大地增加了停放制动缸内部的气体流量,同时增加停放活塞在初始状态下背面与气体的接触面积,达到了增大气压,增加气体压力阶梯差,有助于停放活塞运动的效果,并减少了真空区域,大大降低了停放活塞发生粘滞的概率。

18、2、本申请的停放活塞通过进一步具体设计多个气路凹槽的形状及数量,采取渐变的宽度和深度,使得停放活塞靠近轴心位置的气体接触面积大于靠近边缘位置,从而使气体主要作用于活塞的轴心位置和停放活塞套内部的橡胶密封圈接触面,对于停放活塞推动效果更好,并且应力较小,安全余量较高。

19、3、本申请的停放活塞通过设置多层台阶结构,用于与骨架密封圈、耐磨环等配件以及中间体内底面进行配合,实现不同的功能,并保证气密性,增加了停放活塞的使用寿命,进一步提升了停放活塞的气动性能。

20、4、本申请的停放活塞通过设置第一台阶部与中间体内底面形成了气体工作空间;第二台阶部与骨架密封圈的台阶面贴合,加大了接触面积,提升了可靠性;第三台阶部与耐磨环的l型凹槽贴合,起到自锁的作用,防止耐磨环在运动过程中脱落,充分利用了停放活塞周向侧面的空间。

技术特征:1.一种停放缸的停放活塞,具有圆形的盘状结构,包括轴向相对的正面和背面(4),所述停放活塞(1)设置于中间体(2)内,所述停放活塞(1)包括位于轴心位置的中心通孔(3),所述停放活塞(1)可沿轴向方向在所述中间体(2)内移动,所述背面(4)的至少部分可与所述中间体(2)的内底面(6)相贴合;

2.根据权利要求1所述的停放活塞,其特征在于:所述气路凹槽(5)在靠近所述中心通孔(3)处的宽度大于靠近所述背面(4)的边缘处的宽度。

3.根据权利要求2所述的停放活塞,其特征在于:所述气路凹槽(5)从所述中心通孔(3)处向所述背面(4)的边缘方向上宽度逐渐减小。

4.根据权利要求3所述的停放活塞,其特征在于:所述气路凹槽(5)在靠近所述中心通孔(3)处的深度大于靠近所述背面(4)的边缘处的深度。

5.根据权利要求4所述的停放活塞,其特征在于:所述气路凹槽(5)从所述中心通孔(3)处向所述背面(4)的边缘方向上深度逐渐减小。

6.根据权利要求1-5中的任一项所述的停放活塞,其特征在于:多条所述气路凹槽(5)在所述背面(4)上以星型分布。

7.根据权利要求6所述的停放活塞,其特征在于:所述气路凹槽(5)有4~12条,所述多条气路凹槽(5)在所述中心通孔(3)的周向上均匀分布。

8.根据权利要求7所述的停放活塞,其特征在于:所述气路凹槽(5)有8条。

9.根据权利要求1所述的停放活塞,其特征在于:所述停放活塞(1)还包括周向侧面(10),所述中间体(2)还包括内侧面(7),所述周向侧面(10)与所述内侧面(7)之间设置有骨架密封圈(8)和耐磨环(9),所述周向侧面(10)沿轴向方向依次设置有第一台阶部(11)、第二台阶部(12)和第三台阶部(13)。

10.根据权利要求9所述的停放活塞,其特征在于:所述第一台阶部(11)与所述中间体(2)的内底面(6)之间形成气体空隙。

11.根据权利要求10所述的停放活塞,其特征在于:所述第二台阶部(12)与所述骨架密封圈(8)的台阶面相贴合。

12.根据权利要求11所述的停放活塞,其特征在于:所述第三台阶部(13)与所述耐磨环(9)的凹槽相贴合。

13.一种制动缸,其特征在于:包括根据权利要求1-12中的任一项所述的停放活塞(1),还包括中间体(2)、停放活塞套(14)和推力杆(15),所述停放活塞套(14)设置于所述停放活塞(1)的中心通孔(3)内,所述推力杆(15)穿过所述停放活塞套(14)并与所述中间体(2)的内底面(6)连接。

技术总结本技术公开了一种停放缸的停放活塞及制动缸,具有圆形的盘状结构,包括轴向相对的正面和背面,停放活塞设置于中间体内,停放活塞包括位于轴心位置的中心通孔,停放活塞可沿轴向方向在中间体内移动,背面的至少部分可与中间体的内底面相贴合;背面上设置有多条气路凹槽,每条气路凹槽沿径向方向从中心通孔处向背面的边缘延伸,多条气路凹槽在中心通孔的周向上分布,气路凹槽用于提升停放活塞的气动性能。技术研发人员:伍安旭,苗成,马凯,于晓伟,吕斐,曹益民受保护的技术使用者:常州中车柴油机零部件有限公司技术研发日:20231227技术公布日:2024/9/26本文地址:https://www.jishuxx.com/zhuanli/20240929/311291.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表