一种下承式钢结构拱梁组合桥的虚拟拼装方法与流程

- 国知局

- 2024-10-09 14:39:50

本发明涉及桥梁施工,尤其是一种下承式钢结构拱梁组合桥的虚拟拼装方法。

背景技术:

1、随着社会的不断进步,国家对施工过程的环境保护及桥梁质量管理也越来越重视,使得装配式桥梁应用越来越广泛,装配式桥梁是指在加工厂内进行预制、加工桥梁结构的部分或全部构件后,再将其整体运输至现场实现拼装的一种桥梁建造方式。该桥梁建造方式可以提高构件的标准化水平,提升构件的质量,从而避免了现场施工受到环境限制和作业人员技能水平的影响,有效地保证了桥梁质量,且缩短了施工周期,减少了对施工现场的环境污染。

2、在装配制桥梁的施工中,构件的制作地点与安装地点往往不在同一地点,构件需在钢结构加工厂内进行制作,而安装现场往往距离钢结构制作厂有一定的距离,构件制作完成后再通过各种运输方式将构件运送至安装现场,受建筑结构类型、运输线路、运输车辆长度等因素影响,构件往往需要分段进行制作,为保证重要复杂的钢结构能一次性安装到位,通常需在钢结构加工厂内或安装现场进行预拼装,拼装合格后再进行吊装安装。但在工程建设过程中,整个项目的钢结构工程可能由几个结构加工厂共同参与制作,由于几个结构加工厂之间的原材料、加工工艺、加工设备、加工精度存在差异,为保证各厂家制作的构件最终能合并成整体,构件需要进行现场预拼装。而现有的预拼接技术往往需要搭设拼装胎架、需消耗大量的人力、物力,增加制作成本,延长制作周期。但如果取消预拼过程,则会存在构件尺寸超差、无法完成安装导致须返厂整改的可能,无形中延误了施工周期、增加了施工风险。因此,如何能实现快速、低成本、少受现场环境限制的进行桥梁预拼装,成为亟待解决的问题。

技术实现思路

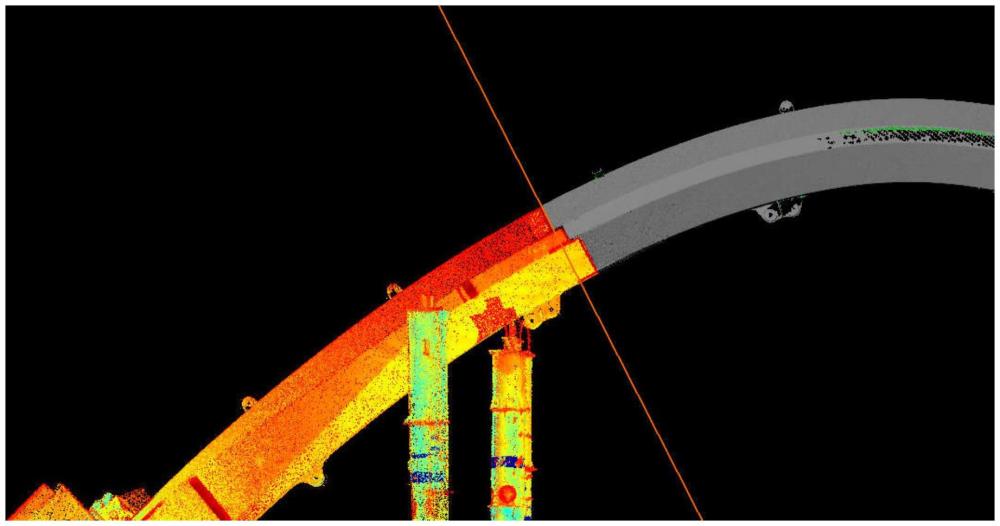

1、本发明提供了一种下承式钢结构拱梁组合桥的虚拟拼装方法,利用三维扫描技术对已加工完成的钢构件进行虚拟拼装,以检测构件尺寸精度,无须搭设拼装胎架,能加快预拼装的速度,降低预拼装成本。

2、一种下承式钢结构拱梁组合桥的虚拟拼装方法,包括以下步骤:

3、s1. 实测记录钢构件所处环境的空间坐标系:架设全站仪对桥梁施工现场控制点进行扫描,获取控制点上靶标的绝对坐标;用三维扫描设备对桥梁施工现场控制点进行扫描,获取到靶标所在区域并拟合出靶纸的中心相对坐标;然后,将全站仪定位的靶标中心绝对坐标与三维扫描设备识别并拟合的靶标中心相对坐标进行融合和转换,确定桥梁施工现场控制点靶标的绝对坐标;再用三维扫描设备扫描桥梁施工现场其他已完成安装的构件的点云数据,将扫描出的已完成安装的构件的点云数据转化成带有现场绝对坐标系的点云数据,通过扫描点云数据的多站拼接,形成已完成安装部分的现场整体点云数据;

4、s2.用三维扫描设备逐个扫描已经加工完毕的组合桥梁梁体各个钢构件,扫描完成并确认所述钢构件实体三维模型完整、清晰后,保存所述钢构件实体三维模型,得到需要拼装的钢构件的点云数据;

5、s3. 对钢构件实体三维模型进行复核:在三维处理软件内导入所述钢构件的原设计模型和所述钢构件实体三维模型,通过在三维处理软件内对模型信息进行三维空间操作,检查所述钢构件实体三维模型与原设计模型之间的重合度,若模型重合度满足要求,则判断该钢构件制作质量达标,若偏差超过相关要求,则判断为需对钢构件进行修改或采取相应的措施;

6、s4.通过三维处理软件对所述钢构件实体三维模型进行三维空间操作,由所述控制点开始按照顺序逐个拼装所述钢构件实体三维模型,以实现预拼装,在预拼装过程中结合现场整体点云数据、需要拼装的钢构件的点云数据对所述钢构件的拼装位置进行核验,确保钢构件的数据在统一空间坐标系内,减少预拼装误差;预拼装到位后检查需要拼装的所述钢构件实体三维模型之间的接头对接吻合度,若两个所述钢构件实体三维模型之间的对接接口吻合度满足要求,则判断为钢构件制作质量达标,若两扫描模型之间对接偏差超过相关要求,则判断为需对钢构件进行修改或采取相应的措施。

7、进一步的,所述控制点为拱座基础。

8、进一步的,步骤s4中,所述钢构件实体三维模型的预拼装包括钢箱梁钢构件实体三维模型的预拼装和拱肋钢构件实体三维模型的预拼装,所述钢箱梁钢构件实体三维模型的预拼装包括:

9、s4.1.1 在三维处理软件中将所有点云数据进行拼接精细化后,通过去噪工具,保留需要做进一步处理的点云数据,分类为主体拼接点云数据和钢箱梁钢构件点云数据,所述主体拼接点云数据为控制点点云数据;

10、s4.1.2 将需拼接钢箱梁钢构件点云数据进行三角网建模,生成需拼接钢箱梁钢构件模型数据;

11、s4.1.3 移动需拼接钢箱梁钢构件模型,与主体拼接点云数据重合;

12、s4.1.4 大致拼接后,进行平面切割进行检查拼接情况,对点云数据和模型的重合度进行数据确认,根据情况进行钢箱梁钢构件模型位置调整;

13、s4.1.5 调整完成后再进行平面切割验证位置关系直至达到要求;

14、s4.1.6 重复上述步骤s4.1.2- s4.1.5直至完成所有钢箱梁钢构件的预拼装。

15、进一步的,所述拱肋钢构件实体三维模型的预拼装的预拼装包括:

16、s4.2.1 在三维处理软件中通过去噪工具,保留需要做进一步处理的点云数据,分类为主体拼接点云数据和拱肋钢构件点云数据;

17、s4.2.2 将需拼接拱肋钢构件点云数据进行三角网建模,生成需拼接拱肋钢构件模型数据;

18、s4.2.3 移动需拼接拱肋钢构件模型,与主体拼接点云数据重合;

19、s4.2.4 大致拼接后,进行平面切割检查拼接情况,对点云数据和模型的重合度进行数据确认,根据情况进行拱肋钢构件模型位置调整;

20、s4.2.5 调整完成后再进行平面切割验证位置关系直至达到要求;

21、s4.2.6 重复上述步骤s4.2.2- s4.2.5直至完成所有拱肋钢构件的预拼装。

22、进一步的,步骤s2中,若所述钢构件实体三维模型大于原设计模型的长度且偏差大于尺寸阈值上限,则采取的相应措施为:切割对应的所述钢构件;

23、所述钢构件实体三维模型大于原设计模型的长度且偏差大于尺寸阈值下限小于尺寸阈值上限,则采取的相应措施为:缩小拼装时的焊缝宽度;

24、所述钢构件实体三维模型小于原设计模型的长度且偏差大于尺寸阈值下限小于尺寸阈值上限,则采取的相应措施为:增大拼装时的焊缝宽度;

25、所述钢构件实体三维模型小于原设计模型的长度且偏差大于尺寸阈值上限,则采取的相应措施为:在对应达不到尺寸要求的位置进行补焊加长或更换对应位置的构件。

26、进一步的,步骤s3中,若两个所述钢构件实体三维模型之间的对接接口宽度大于接口阈值上限,则采取的相应措施为:调整对应钢构件及其他钢构件的安装位置,核验是否能调整至小于接口阈值上限且达到桥梁安装要求的位置,若不能,则在对应达不到尺寸要求的位置进行补焊加长或更换对应位置的构件;

27、若两个所述钢构件实体三维模型之间的对接接口宽度小于接口阈值下限,则采取的相应措施为:调整对应钢构件及其他钢构件的安装位置,核验是否能调整至大于接口阈值下限且达到桥梁安装要求的位置,若不能,则切割对应的所述钢构件。

28、进一步的,所述三维扫描设备为天宝x7三维扫描仪。

29、进一步的,所述三维处理软件为trimble fieldlink软件。

30、以上所述的下承式钢结构拱梁组合桥的虚拟拼装方法,具有以下优点:

31、(1)本发明通过将钢构件的原设计模型与实体三维模型进行比较,以及确认钢构件与上一节块的对接接口的拼装是否存在误差,来校验钢构件的尺寸精度,不需要实际拼装过程,无需安装拼装胎架,无须受现场施工场地大小限制,同时降低预拼装成本,提高施工效率,减少了拼装过程中的错误率。

32、(2)通过检验拼装过程中存在的问题,可以提前发现和解决钢构件的细节问题,进一步提高了工程质量成本,避免了重要工程延误,尤其是在大型或结构复杂的钢结构工程中优势更为突出。

33、(3)可对钢构件的拼装进行整体模拟调整,整体协调钢箱梁或拱肋结构的焊缝大小,尽可能地减少钢构件的修改和调整,确保桥梁整体结构满足设计规范要求。

本文地址:https://www.jishuxx.com/zhuanli/20241009/306018.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。