一种智能行车吊卷系统的制作方法

- 国知局

- 2024-10-09 14:48:02

本发明涉及全自动无人行车,具体而言,尤其涉及一种智能行车吊卷系统。

背景技术:

1、行车又称桥式起重机,是横架于车间、仓库和料场上空进行物料吊运的起重设备。由于它的两端坐落在高大的水泥柱或者金属支架上,形状似桥。桥式起重机的桥架沿铺设在两侧高架上的轨道纵向运行,可以充分利用桥架下面的空间吊运物料,不受地面设备的阻碍。它是使用范围最广、数量最多的一种起重机械。

2、现有的桥式起重机存在诸多问题和缺点:1、在正常生产情况下,起重机需要24小时不间断吊运钢卷作业,热卷温度在750度左右,四班三运转每班需要3名天车工轮流倒换工作,劳动强度大,工作环境温度高,属于3d岗位;2、人工吊运存在夹具定位不准与钢卷刮碰问题,容易造成钢卷破边、卷边等质量缺陷,尤其在生产节奏比较快的情况下刮碰几率会更高,严重影响热连轧厂钢卷外观质量,客户提出质量异议;3、传统桥式起重机采用接触器控制,故障率高,经常停机更换备件对生产造成影响,传统起重机已经无法满足现场工况。此外,传统的钢卷吊运方法,在钢卷完成生产后直接通过台车将钢卷运走。然而在某些地形情况下,钢卷无法直接被台车运走,需要通过桥式起重机吊运至台车,再由台车运走,在这种情况下,现有的桥式起重机控制系统无法满足控制要求。

技术实现思路

1、根据上述提出现有桥式起重机夹具定位不准的技术问题,而提供一种智能行车吊卷系统。本发明主要利用格雷姆线定位方式对大小车进行精确定位,解决了因定位不准而造成的钢卷质量下降的问题。

2、本发明采用的技术手段如下:

3、一种智能行车吊卷系统,包括:

4、行车本体单元,用以解析吊运指令并根据吊运指令指挥行车自动运行;所述行车本体单元包括在水平方向运动的大车和在竖直方向运动的小车;

5、行车调度单元,用以规划行车路径,并根据行车路径生成吊运指令发送至行车本体单元;

6、服务器单元,用以使智能行车吊卷系统对外接口进行通讯和使智能行车吊卷系统内部的系统之间进行信息通讯;

7、智能夹钳单元,用以抓取和放置钢卷;所述智能夹钳单元安装于小车下部;

8、所述行车调度单元和服务器单元设置于地面控制单元内。

9、进一步地,所述行车本体单元包括行车本体传动模块、行车本体控制模块、夹钳防摆控制模块、夹钳传感器模块、行车定位模块和称重模块。

10、进一步地,所述行车调度单元包括:

11、行车调度管理模块,用以按照生产计划生成吊运指令;

12、作业计划管理模块,用以与mes进行信息通讯,完成行车各项吊运任务;作业计划包括钢卷入库吊运计划、开卷吊运计划和吊运实绩反馈;

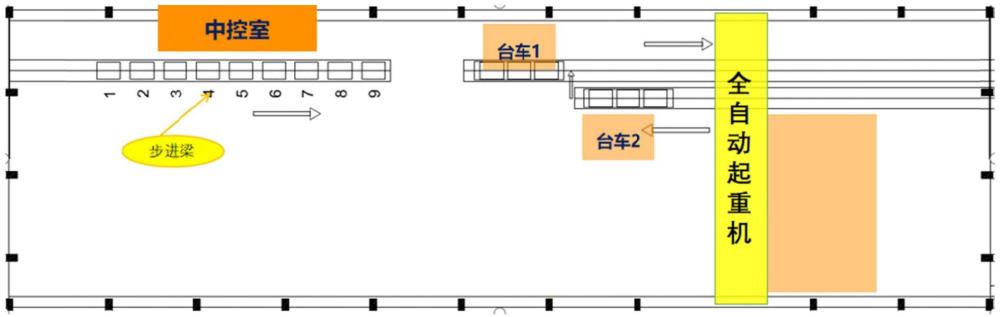

13、行车坐标管理,用以利用定位技术将库区库位三维坐标化,并规划禁驶区坐标、安全区坐标、步进梁区域坐标、开卷机坐标、运卷台车坐标;

14、可视化管理,用以干预行车运行,调整行车的运动路径。

15、进一步地,所述地面控制单元包括:

16、地面中控管理平台,用以采集和监控行车所有的运行状态、传感器运行状态和行车的设备状态,紧急情况负责急停操作及远程操控行车运行;

17、行车运行状态监控模块,用以通过安装在行车小车下的摄像头,监控行车的吊运情况,利用摄像头识别,判断地面是否有运动物体,确保吊运安全;

18、安全坐标管理模块,用以保证无人行车行使安全、无人行车自动吊运安全、行车防碰撞安全、库区地面安全;

19、行车运行模式管理模块,用以切换行车在不同状态下的运行模式;所述运行模式包括全自动模式、远程控制模式和人工操作模式;

20、步进梁连锁管理模块,用以对步进梁、运卷台车锁定和解锁进行管理,智能行车与步进梁连锁进行通讯,确保行车在吊运钢卷时,步进梁锁定停止动作,行车安全吊运;跟踪运卷台车的运动轨迹,判断台车是否运动到指定位置,跟踪台车钢卷放置情况。

21、进一步地,所述服务器单元采集机组一级数据和二级数据,一级数据和二级数据包括步进梁位置、钢卷详细信息、钢卷状态,一级数据和二级数据采用单向传输;步进梁的连锁控制采用双向传输,传输锁定、解锁信息和反馈应答信息;

22、所述服务器单元与mes系统进行通讯,接收行车吊运指令,反馈行车吊运实绩;

23、所述服务器单元进行行车内部各个系统之间进行通讯,行车内部各个系统之间进行通讯包括采集行车运行状态进行,内部电文通讯。

24、进一步地,所述智能夹钳单元包括:

25、开度检测模块,检测夹具的开口宽度,控制夹具打开/关闭到设定开口宽度;

26、转矩限制模块,当夹具打开或关闭过程中,电机转矩超过设定值时,转矩限制模块触发转矩限制器,夹具停止,避免损坏夹具;

27、零速检测模块,用以在夹具关闭有阻挡时,检测打滑状态;

28、锁定保护模块,当夹具发生碰撞或倾斜时,锁死夹具;

29、限位模块,用以限制夹具打开或关闭超过最大或最小范围;

30、夹紧限位模块,用以在夹具关闭的过程中,检测夹具的左右臂内侧是否触碰到钢卷,限制夹具在触碰到钢卷之后继续关闭损坏钢卷。

31、进一步地,所述行车定位模块包括天线箱、地址检测单元、始端箱、地址编码发生器、格雷母线和终端箱;

32、所述天线箱和地址检测单元设置于地面控制单元上内,所述地址编码发生器、始端箱、格雷母线和终端箱设置于行车的走台上;

33、所述地址编码发生器、始端箱、格雷母线和终端箱依次连接,所述格雷母线、天线箱和地址检测单元依次连接;

34、所述地址编码发生器检测行车在水平和竖直方向的位置并生成位置信号,依次通过、始端箱、格雷母线、天线箱发送至地址检测单元,所述地址检测单元接收位置信号并对位置信号进行解析,得到行车的具体位置。

35、进一步地,所述夹钳防摆控制模块的防摇摆方法如下:

36、所述大车上设置有角度传感器,所述角度传感器检测吊钩摇摆的角度并发送摇摆信号至夹钳防摆控制模块,所述夹钳防摆控制模块基于摇摆信号生成相应的补偿信号发送至大车,所述大车接收补偿信号并根据补偿信号运行一段距离以对吊钩的摇摆方向进行补偿,达到防摇摆的效果。

37、较现有技术相比,本发明具有以下优点:

38、经济效益:智能行车投入使用,接收调度指令自动运行,并完成夹取、放置等动作,以实现行车的无人驾驶,从而减少天车工,预计减少劳动定员8人;智能动行车运行平稳,通过轻提轻放,消除了天车工由于操作原因造成夹具对钢卷的刮伤破边,保证产品质量;每年减少普通起重机设备故障停机约3小时;1700线年产量提高20万吨,智能行车大大提高了作业效率。每年为企业创造效益400多万元。

39、提高吊运安全系数:避免误操作,人工操作随机性比较大,特别在夜间人员比较疲惫的环境下,人眼很难准确定位,该系统天车实现天车与地面通信,钢卷信息识别,起吊动作连锁,生产过程计算机管理,对钢厂的安全生产,提高生产管理水平,提高产品质量和经济效益有着十分重要的意义。

40、降低生产成本:智能行车通过与生产过程控制系统网络互连,实现天车无线车载终端与主机间作业信息的实时传输。所有工作全部由计算机统一管理与控制,大大降低人为因素所导致的差错,使生产过程管理更加精确,提高企业的生产效率与信息自动化管理程度。

41、社会效益:该发明通过天车、库房和无线控制网络等基础设备自主智能化改造,通过智能库区管理系统、天车无人化智能控制系统、天车协同及路径优化算法控制,实现了以无人值守天车控制管理为主,库区智能管理为辅的全智能集成无人化系统,在智能制造行业具有广泛的应用推广价值。

本文地址:https://www.jishuxx.com/zhuanli/20241009/306557.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表