一种钢管柱与不等高超深梁连接结构及施工方法与流程

- 国知局

- 2024-10-09 14:53:59

本发明涉及轨道交通工程,特别是一种钢管柱与不等高超深梁连接结构及施工方法。

背景技术:

1、轨道交通大型地铁综合枢纽中结构,现有施工中没有考虑地形分布、周边建构筑物、地下既有地铁及管线群以及设计地铁车站功能规划,在施工中常需就实际情况做施工调整,同时,应用场景为大型综合地铁枢纽没有顺应地形设计,没有做楼层抬升,也没有考虑上布塔楼结构,因现有技术中钢管柱左右梁体尺寸不同,钢筋排布及型钢梁的连接给施工带来较大困难,所以本发明设计出一种钢管柱与不等高超深梁连接结构及施工方法。

技术实现思路

1、本发明的目的在于克服现有技术的缺点,使得能够考虑地形分布、周边建构筑物、地下既有地铁及管线群以及设计地铁车站功能规划来进行一体化施工的一种钢管柱与不等高超深梁连接结构及施工方法。

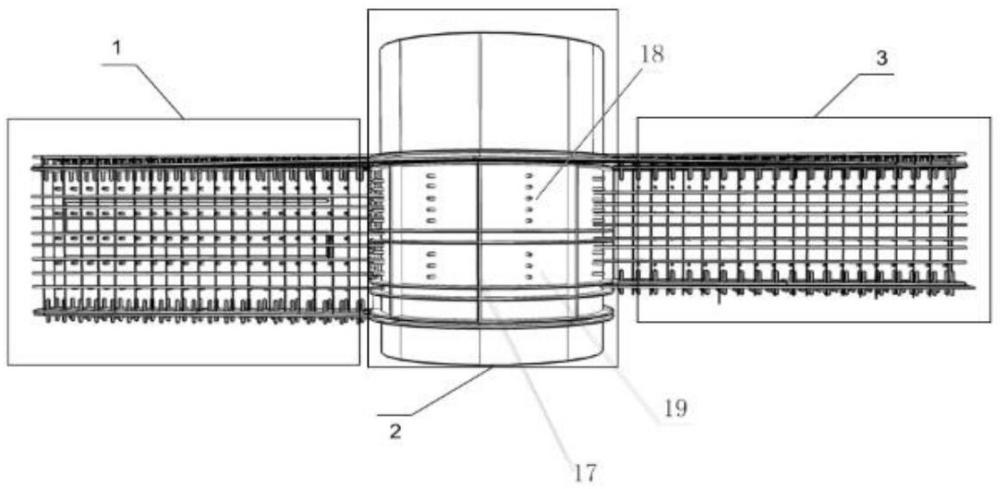

2、本发明的目的通过以下技术方案来实现:一种钢管柱与不等高超深梁连接结构,包括车站主体超深型钢梁、超大钢管柱和标准型钢梁,所述车站主体超深型钢梁和标准型钢梁位于超大钢管柱的两侧,所述车站主体超深型钢梁包括上翼缘板、中腹板、下翼缘板、加筋肋板和上布均匀剪力键;

3、所述超大钢管柱包括钢管柱主体、上布均匀剪力键、钢管柱横向环板和钢管柱竖向加筋肋板,所述标准型钢梁与车站主体超深型钢梁结构相同,且标准型钢梁与车站主体超深型钢梁的尺寸不同,所述超大钢管柱上的上部均匀剪力键位于超大钢管柱的中下方,并且上部均匀剪力键为环绕超大钢管柱,并为等间距的设置,所述超大钢管柱上的上部均匀剪力键设有第一组剪力键和第二组剪力键,且第一组剪力键与第二组剪力键之间的距离为50-500cm,所述第一组剪力键设有五个,所述第二组剪力键设有三个,且第一组剪力键位于第二组剪力键的上方,并且超大钢管柱与车站主体超深型钢梁和标准型钢梁之间为一体加工成型。

4、在本发明的钢管柱与不等高超深梁连接结构中,所述车站主体超深型钢梁上的上翼缘板与标准型钢梁上的上翼缘板的标高保持一致,且上翼缘板设有上层纵筋和下层纵筋,所述上层纵筋与超大钢管柱侧壁做焊接处理,且施工时不可焊穿钢管柱,所述下层纵筋做绕柱处理,且左右两侧钢筋直穿,当钢筋长度较短时,也可对钢筋端部进行接驳处理,同时钢筋不可在弯折处断开。

5、在本发明的钢管柱与不等高超深梁连接结构中,所述钢管柱横向环板设置在第一组剪力键的上方,所述超大钢管柱上还设有钢管柱竖向加筋肋板,且钢管柱横向环板与竖向加筋肋板为交错设置,竖向加筋肋板至少设有八个,所述钢管柱横向环板设有四个,所述第一组剪力键与第二组剪力键设置在钢管柱横向环板与竖向加筋肋板交错的区域内。

6、在本发明的钢管柱与不等高超深梁连接结构中,所述车站主体超深型钢梁上的中腹板与超大钢管柱上的竖向加筋肋板连接,并通过加筋肋板在螺栓的作用下进行连接加固,同时也可将钢管柱横向环板中部进行焊接,所述上翼缘板、下翼缘板与钢管柱横向环板通过加筋肋板在螺栓作用下进行连接固定。

7、在本发明的钢管柱与不等高超深梁连接结构中,所述标准型钢梁上的中腹板与超大钢管柱上的竖向加筋肋板采用焊接加固,所述上翼缘板和下翼缘板采用加筋肋板通过螺栓进行固定,所述车站主体超深型钢梁上的中腹板处设有降温冷却管,并绑扎固定在箍筋上,且箍筋在绑扎布置时,无需将弯折钢筋包裹在内。

8、在本发明的钢管柱与不等高超深梁连接结构中,所述上层纵筋后期与顶板钢筋连为一体,并与板筋一体浇筑成型,所述下翼缘板布置一排纵筋,并且与超大钢管柱管壁进行焊接排布连接,并于箍筋绑扎连接。

9、在本发明的一种钢管柱与不等高超深梁连接结构的施工方法中,包括以下步骤:

10、s1、盖挖逆做法施工地铁车站,首先开挖土体创造施工作业面,浇筑20cm厚混凝土垫层,由于型钢梁左右不一致,在进行矮支架施工时,需做特别计算,超神梁矮支架排布应作加密布置;

11、s2、对超大钢管柱进行钢筋布置与冷却管安装,除上翼缘板纵筋布置外,参照预制超深型钢梁上布剪力键位置排布钢筋,然后进行型钢梁的精准拼接安装定位;

12、s3、施工完成后进行底部模板安装,安装前布置注意预留保护层厚,为避免吊装型钢梁安装完成后泄力造成的钢管柱偏心受力导致的倾斜等问题,应在车站主体超深梁底模板上,均匀放置支承角钢构件用以分担型钢梁自重应力,角钢应布置与矮支架上;

13、s4、在进行腹板侧模板安装施工时,应特别注意在超大钢管柱位置的模板拼缝处理,避免漏浆与爆模,且注意对冷却管的保护措施;

14、s5、最后对上层纵筋进行安装,注意弯折部位的弯折角度及与钢管柱的连接。

15、本发明具有以下优点:

16、1、本发明包括车站主体超深型钢梁、超大钢管柱和标准型钢梁,车站主体超深型钢梁和标准型钢梁位于超大钢管柱的两侧,车站主体超深型钢梁包括上翼缘板、中腹板、下翼缘板、加筋肋板和上布均匀剪力键,使得采取多种不同连接板能够保证整体的稳定性;

17、超大钢管柱包括钢管柱主体、上布均匀剪力键、钢管柱横向环板和钢管柱竖向加筋肋板,标准型钢梁与车站主体超深型钢梁结构相同,且标准型钢梁与车站主体超深型钢梁的尺寸不同,超大钢管柱上的上部均匀剪力键位于超大钢管柱的中下方,并且上部均匀剪力键为环绕超大钢管柱,并为等间距的设置,超大钢管柱上的上部均匀剪力键设有第一组剪力键和第二组剪力键,且第一组剪力键与第二组剪力键之间的距离为50-500cm,使得能够根据超大钢管柱的直径来进行调节两组剪力键的高度,第一组剪力键设有五个,第二组剪力键设有三个,且第一组剪力键位于第二组剪力键的上方,并且超大钢管柱与车站主体超深型钢梁和标准型钢梁之间为一体加工成型。

18、2、本发明的解决了现有技术中钢管柱左右梁体尺寸不同,钢筋排布及型钢梁的连接给施工带来较大困难,故而在施工设计上做出超大超深型钢梁与较小尺寸标准型钢梁与钢管柱一体化施工,同时本申请将超大钢管柱采用钢管柱横向环板与钢管柱竖向加筋肋板进行交错设置,并将第一组剪力键与第二组剪力键设置在交错的区域内部,同时使得钢管柱的侧面与车站主体超深型钢梁和标准型钢梁的一体施工,提高了承载能力和贴合效果。

技术特征:1.一种钢管柱与不等高超深梁连接结构,其特征在于:包括车站主体超深型钢梁、超大钢管柱和标准型钢梁,所述车站主体超深型钢梁和标准型钢梁位于超大钢管柱的两侧,所述车站主体超深型钢梁包括上翼缘板、中腹板、下翼缘板、加筋肋板和上布均匀剪力键;

2.根据权利要求1所述的一种钢管柱与不等高超深梁连接结构,其特征在于:所述车站主体超深型钢梁上的上翼缘板与标准型钢梁上的上翼缘板的标高保持一致,且上翼缘板设有上层纵筋和下层纵筋,所述上层纵筋与超大钢管柱侧壁做焊接处理,且施工时不可焊穿钢管柱,所述下层纵筋做绕柱处理,且左右两侧钢筋直穿,当钢筋长度较短时,也可对钢筋端部进行接驳处理,同时钢筋不可在弯折处断开。

3.根据权利要求2所述的一种钢管柱与不等高超深梁连接结构,其特征在于:所述钢管柱横向环板设置在第一组剪力键的上方,所述超大钢管柱上还设有钢管柱竖向加筋肋板,且钢管柱横向环板与竖向加筋肋板为交错设置,竖向加筋肋板至少设有八个,所述钢管柱横向环板设有四个,所述第一组剪力键与第二组剪力键设置在钢管柱横向环板与竖向加筋肋板交错的区域内。

4.根据权利要求3所述的一种钢管柱与不等高超深梁连接结构,其特征在于:所述车站主体超深型钢梁上的中腹板与超大钢管柱上的竖向加筋肋板连接,并通过加筋肋板在螺栓的作用下进行连接加固,同时也可将钢管柱横向环板中部进行焊接,所述上翼缘板、下翼缘板与钢管柱横向环板通过加筋肋板在螺栓作用下进行连接固定。

5.根据权利要求4所述的一种钢管柱与不等高超深梁连接结构,其特征在于:所述标准型钢梁上的中腹板与超大钢管柱上的竖向加筋肋板采用焊接加固,所述上翼缘板和下翼缘板采用加筋肋板通过螺栓进行固定,所述车站主体超深型钢梁上的中腹板处设有降温冷却管,并绑扎固定在箍筋上,且箍筋在绑扎布置时,无需将弯折钢筋包裹在内。

6.根据权利要求5所述的一种钢管柱与不等高超深梁连接结构,其特征在于:所述上层纵筋后期与顶板钢筋连为一体,并与板筋一体浇筑成型,所述下翼缘板布置一排纵筋,并且与超大钢管柱管壁进行焊接排布连接,并于箍筋绑扎连接。

7.根据权利要求6所述的一种钢管柱与不等高超深梁连接结构的施工方法,其特征在于:包括以下步骤:

技术总结本发明公开了一种钢管柱与不等高超深梁连接结构及施工方法,包括车站主体超深型钢梁、超大钢管柱和标准型钢梁,车站主体超深型钢梁和标准型钢梁位于超大钢管柱的两侧,车站主体超深型钢梁包括上翼缘板、中腹板、下翼缘板、加筋肋板和上布均匀剪力键,超大钢管柱包括钢管柱主体、上布均匀剪力键、钢管柱横向环板和钢管柱竖向加筋肋板,标准型钢梁与车站主体超深型钢梁结构相同,且标准型钢梁与车站主体超深型钢梁的尺寸不同。本发明的有益效果是:使得能够考虑地形分布、周边建构筑物、地下既有地铁及管线群以及设计地铁车站功能规划来进行一体化施工。技术研发人员:喻鲲鹏,朱碧堂,张海行,胡扬扬,丁加亮,王承山,温和奕,江益辉,张俊文,陈凯,苏同斌受保护的技术使用者:中铁隧道集团三处有限公司技术研发日:技术公布日:2024/9/29本文地址:https://www.jishuxx.com/zhuanli/20241009/306890.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表