3-羟基丙酸甲酯加氢制1,3-丙二醇多元复合催化剂及其制备方法与流程

- 国知局

- 2024-10-09 15:00:56

本发明涉及一种高稳定性3-羟基丙酸甲酯加氢制1,3-丙二醇多元复合催化剂及其制备方法。

背景技术:

1、ptt纤维是聚对苯二甲酸丙二醇酯的简称,由对苯二甲酸(pta)与1,3-丙二醇(1,3-pdo)经酯化、缩聚反应得到聚酯,再经熔融纺丝制得纤维。与聚对苯二甲酸乙二酯(pet)纤维、聚对苯二甲酸丁二酯(pbt)纤维同属聚酯纤维。ptt纤维将各种纤维优点集于一身,包括:涤纶(pet)的抗污性和和稳定性、锦纶(pa)的柔软性和耐磨性、腈纶(pan)的蓬松性,同时兼具抗皱性、易染色性、耐气候性好、加工及后处理费用低等特点,是高档纺织面料必选。

2、1,3-pdo作为一种双功能有机化合物应用于合成反应中,特别是作为缩聚反应的单体,以生产聚醚、聚氨酯和聚酯。聚醚用于粘合剂、弹性体、柔性泡沫等;聚氨酯用于纺织工业、油漆和涂料。1,3-pdo最大的应用是作为单体生产聚对苯二甲酸丙二酯(ptt),性能优异的ptt纤维既具有聚对苯二甲酸乙二酯(pet)的性能,又具有尼龙良好的回弹性和抗污染性,在地毯、工程塑料、服装面料等领域应用广泛,由于ptt已经成为国际上合成纤维开发的热点,其需求量不断增加,从而促进了1,3-pdo的市场增长。所以,1,3-pdo的生产就成为ptt行业发展的支点。

3、目前,制备1,3-丙二醇的方法主要分为化学合成法和生物发酵法两种,其中化学合成进行1,3-丙二醇制备的方法有eo法和丙烯醛水合法。eo法又称环氧乙烷羰基合成法,主要分为两条工艺路线,分别是环氧乙烷氢甲酰化法和环氧乙烷氢酯基化法。其中,环氧乙烷氢酯基化法原料成本低,易于工艺放大实现规模化生产。并且,该方法中的中间产物是稳定的3-羟基丙酸甲酯,避免了不稳定中间体醛的生成,可提高反应物浓度,简化产品分离工序,提高产品质量。

4、近年来,因铜基催化剂其生产成本低,且与其它活性助剂结合可以达到高活性、高选择性、反应条件温和、抗毒性好等优点而成为用于3-羟基丙酸甲酯加氢制备1,3-丙二醇催化剂的首选。现有专利及文献的研究结果中,主要针对铜基催化剂的转化率和选择性提升方面进行研究。专利cn101993352a中公开了利用共沉淀法制备了cu、mn 和 zr的多元金属氧化物催化剂,该催化剂可以抑制脱水副反应,提高产品转化率以及选择性。专利cn106179361a中报道以沉淀法制备了二氧化硅负载的cu、zr 和 zn复合催化剂,该催化剂反应条件温和,制备过程简单,产物转化率高,产品选择性及收率高。专利cn103721734a中公开了以二氧化硅作为催化剂载体,添加mn、mo、p作为活性助剂的多元复合铜基催化剂,该催化剂在高浓度的3-羟基丙酸甲酯进行加氢反应制取 1,3-丙二醇反应中,仍能保持较高的产品转化率以及选择性。

5、然而,采用负载铜催化剂,由于颗粒表面的铜原子自由能较高,在3-hpm(3-羟基丙酸甲酯)加氢过程中,负载颗粒容易在载体表面发生 ostward 熟化现象或者颗粒迁移现象,造成铜颗粒易团聚形成大颗粒,并使反应活性降低,稳定性较差。本发明利用钒作为结构助剂、锌作为电子助剂与主组分cuo形成的复合活性相,从而易产生1,3-丙二醇转化的活性位,且活性位更加稳定不易团聚失活,稳定性好。

技术实现思路

1、本发明所要解决的技术问题之一是催化剂活性低、主产物1,3-丙二醇选择性低、稳定性差的问题。

2、本发明所要解决的技术问题之二是提供上述技术问题之一中所述催化剂的制备方法。

3、本发明所要解决的技术问题之三是提供采用上述技术问题之一所述催化剂的3-羟基丙酸甲酯加氢制1,3-丙二醇反应的方法。

4、为解决上述技术问题之一,本发明提供一种制备1,3-丙二醇的加氢催化剂,本发明的技术方案如下:一种制备1,3-丙二醇的加氢催化剂,包括以下组分:

5、(a)主组分为cuo;

6、(b)结构助剂为vb族元素,钒;

7、(c)电子助剂为锌;

8、(d)sio2为其载体及扩孔剂。

9、上述技术方案中,所述主组分为cuo,含量30-50%。

10、上述技术方案中,所述结构助剂为结构助剂为vb族元素:钒,所述活性助剂的含量1-3%(以氧化物质量计)。

11、上述技术方案中,所述电子助剂为锌,所述活性助剂的含量0.5-2%(以氧化物质量计)。

12、上述技术方案中,所述载体及扩孔剂为sio2,含量45%-68.5%。

13、上述技术方案中,上述各组分重量百分数之和满足100%。

14、为解决上述技术问题之二,本发明提供一种制备1,3-丙二醇的加氢催化剂,本发明的技术方案如下:一种制备1,3-丙二醇的加氢催化剂,包括以下步骤:

15、(1)称量一定量的铜源和锌源溶解于一定量的去离子水中,持续搅拌至透明溶液;

16、(2)之后向步骤(1)所得溶液中加入一定量的偏钒酸铵粉末,利用超声进行分散后,再充分搅拌2小时;

17、(3)之后向步骤(2)所得溶液中加入一定量混合均匀的正硅酸四乙酯和无水乙醇的混合溶液,利用超声进行分散后,再充分搅拌1小时;

18、(4)之后采用共滴法,向烧杯中同时滴加步骤(3)配好的混合溶液和一定量的碳酸铵溶液,充分搅拌2小时;

19、(5)将步骤(4)所得混合物移至三口烧瓶中,在80℃下密闭沉淀老化16-24h,期间补充水、乙醇,维持ph在7-7.5;

20、(6)将步骤(5)所得沉淀抽滤、洗涤至抽余液至中性,在80-150℃烘箱中干燥12-36小时;

21、(7)将步骤(6)所得固体在650-750℃下高温焙烧4-8h;

22、(8)将步骤(7)所得固体研磨,压片,破碎、过筛得所述催化剂。

23、上述技术方案中,步骤(1)中的铜源为硝酸铜,硫酸铜,醋酸铜,乙酰丙酮铜,氯化铜中的一种或几种,优选为硝酸铜。

24、上述技术方案中,步骤(2)所述结构助剂为vb族元素:钒,其前驱体为偏钒酸铵。

25、上述技术方案中,步骤(1)中的锌源为硝酸锌,硫酸锌,醋酸锌,氯化锌中的一种或几种,优选为硝酸锌。

26、上述技术方案中,步骤(2)和步骤(3)所述超声分散的时间为15-60min。

27、上述技术方案中,步骤(3)所述正硅酸四乙酯和无水乙醇的混合溶液中,正硅酸四乙酯和无水乙醇的摩尔比为1:17。

28、上述技术方案中,步骤(4)所述碳酸铵摩尔用量为金属铜盐和锌盐摩尔总用量的1.6倍。

29、上述技术方案中,步骤(5)所述老化时间16-24小时。

30、上述技术方案中,步骤(6)所述干燥为真空干燥或常压干燥。

31、上述技术方案中,步骤(7)所述焙烧的气氛为空气。

32、上述技术方案中,步骤(8)所述过筛的催化剂为20-40目。

33、本发明所要解决的技术问题之三是提供采用上述技术问题之一所述催化剂的3-羟基丙酸甲酯加氢制1,3-丙二醇反应的方法。

34、为解决上述技术问题,本发明的技术方案如下:

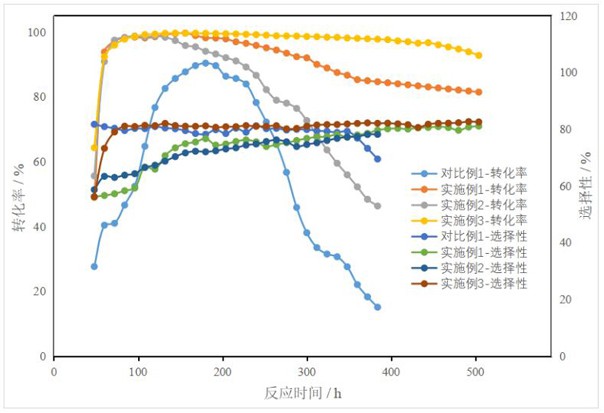

35、本发明以3-羟基丙酸甲酯的甲醇溶液为反应物,在高压固定床反应器上对上述技术方案中任一项所述催化剂进行性能评价。催化剂装填量为10.0 ml。进料前催化剂用氢气还原,使活性组分以单质形式存在,还原条件为:温度200~450℃,压力0.1~8.0 mpa,氢气流速10~200 ml/min,时间6~36 h。反应时,3-羟基丙酸甲酯用甲醇稀释,3-羟基丙酸甲酯的质量浓度5-20 %,温度130-170℃,压力3-8 mpa,原料体积空速0.01~3.0 h-1,氢酯比500-900。

36、采用gc-mc联用仪对原料和加氢后产品进行定性和定量分析,计算3-羟基丙酸甲酯加氢反应转化率和1,3-丙二醇选择性。

37、

38、

39、与现有技术相比,本发明的显著点在于:利用钒作为结构助剂、锌作为电子助剂与主组分cuo形成的复合活性相,从而易产生1,3-丙二醇转化的活性位,且该活性位更加稳定不易团聚而失活,故催化剂展现出良好的活性和稳定性。

本文地址:https://www.jishuxx.com/zhuanli/20241009/307298.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。