一种环形坩埚的制备方法及其治具与流程

- 国知局

- 2024-10-09 15:05:02

本发明涉及治具领域技术,尤其是指一种环形坩埚的制备方法及其治具。

背景技术:

1、当前碳素石墨制品在模具、半导体、光伏等领域均有较大的应用,而随着光伏太阳能行业的逐渐发展,碳素石墨材料在所述行业的应用呈现用量大、制品大型化等方向发展。而随着制品的规格的增大,石墨块材的规格也逐渐增大,这对成型设备、模具装置等均提出了更高的要求。

2、原有的方案主要是通过生产大规格块料后,对块料进行掏空的再加工方式得到坩埚,此方法不仅工艺复杂,工艺难度高,并且由于块料的厚度太厚,为了烧结可以将块料烧透,往往需要较长的烧结时间,使得块料的表面容易开裂,而且块料的利用率也只有40%-50%,因此不仅生产效率的低下,而且成本较高造成了极大的浪费。因此,有必要提出一种新的方案进行改进。

技术实现思路

1、有鉴于此,本发明针对现有技术存在之缺失,其主要目的是提供一种用于制备环形坩埚的治具,其能有效解决现有坩埚的制备方法存在生产困难,导致生产效率的低下,成品开裂率高,块料的利用率低的问题。

2、为实现上述目的,本发明采用如下之技术方案:

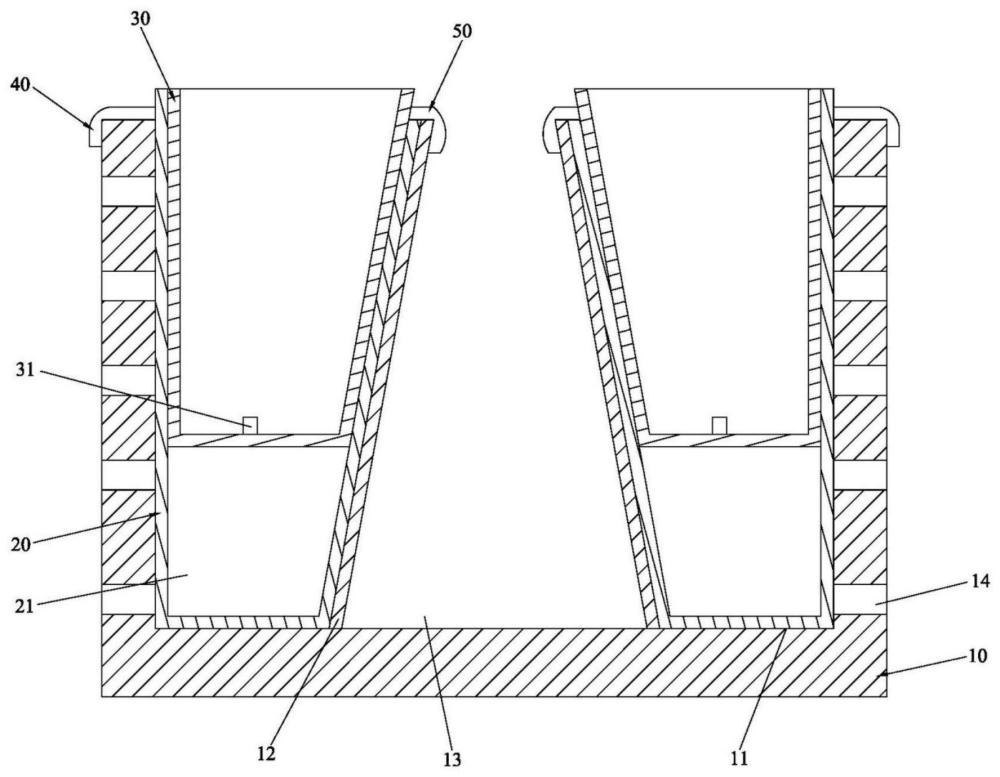

3、一种用于制备环形坩埚的治具,包括有钢筒、下胶套以及上胶套;所述钢筒具有一装配腔,所述装配腔的底端面向上延伸有延伸臂,所述延伸臂围构形成有芯桶,所述钢筒的周侧面开设有多个通孔,所述多个通孔均与装配腔连通;所述下胶套装配在装配腔中,且下胶套的外壁面紧密贴合于装配腔的内壁面和芯桶的外壁面上,所述下胶套具有一成型腔;所述上胶套设置在成型腔中,且所述上胶套的底部设置有气嘴,所述气嘴与成型腔连通。

4、作为一种优选方案,所述多个通孔为上下间隔排布的多个,相邻两通孔之间的间距均为100-200mm。

5、作为一种优选方案,所述多个通孔均为半径为2-10mm的圆孔。

6、作为一种优选方案,所述芯桶呈锥形,芯桶的内径从上至下依次增大,此设计有效避免坩埚在烧结时因上下部分收缩不一致,导致坩埚最终呈碗状。

7、作为一种优选方案,所述钢筒外壁面的上端设置有第一锁定装置,所述钢筒通过第一锁定装置将钢筒与下胶套锁固在一起;所述芯桶内壁面的上端设置有第二锁定装置,所述钢筒通过第二锁定装置将钢筒与上胶套锁固在一起。

8、作为一种优选方案,所述第一锁定装置和第二锁定装置均为卡箍。

9、一种环形坩埚的制备方法,选用前述的用于制备环形坩埚的治具进行制备,制备步骤如下:

10、(1)将下胶套入装配在装配腔中;

11、(2)将混捏后的石墨物料进行二次粉碎,得到粉碎后的石墨物料,并将粉碎后的石墨物料均匀混合后放入成型腔中;

12、(3)将治具放置于震动平台上,在低频高振幅下震动15-30min,后在高频低振幅下震动5-15min,平整表面;

13、(4)盖上上胶套,气嘴与外部抽真空设备连接并进行抽真空,抽真空时间为20-60min,然后,将治具置于等静压机中,在80-150mpa的压力下压制成型出胚体;

14、(5)将胚体置于700-900℃下进行烧结,烧结完成后,得到环形坩埚。

15、本发明与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知:

16、通过将石墨粉加入至成型腔中,抽真空后进行压制,经烧结后成型出坩埚,与传统的制备方法相比,本方法在制备过程中直接形成环形结构,降低生产难度,提高生产效率,提高石墨的利用率,并且,由于胚体的厚度比传统的块料薄,焙烧时间短,有效降低开裂率。

17、为更清楚地阐述本发明的结构特征和功效,下面结合附图与具体实施例来对本发明进行详细说明:

技术特征:1.一种用于制备环形坩埚的治具,其特征在于:包括有钢筒、下胶套以及上胶套;所述钢筒具有一装配腔,所述装配腔的底端面向上延伸有延伸臂,所述延伸臂围构形成有芯桶,所述钢筒的周侧面开设有多个通孔,所述多个通孔均与装配腔连通;所述下胶套装配在装配腔中,且下胶套的外壁面紧密贴合于装配腔的内壁面和芯桶的外壁面上,所述下胶套具有一成型腔;所述上胶套设置在成型腔中,且所述上胶套的底部设置有气嘴,所述气嘴与成型腔连通。

2.根据权利要求1所述的用于制备环形坩埚的治具,其特征在于:所述多个通孔为上下间隔排布的多个,相邻两通孔之间的间距均为100-200mm。

3.根据权利要求1所述的用于制备环形坩埚的治具,其特征在于:所述多个通孔均为半径为2-10mm的圆孔。

4.根据权利要求1所述的用于制备环形坩埚的治具,其特征在于:所述芯桶呈锥形,芯桶的内径从上至下依次增大。

5.根据权利要求1所述的用于制备环形坩埚的治具,其特征在于:所述钢筒外壁面的上端设置有第一锁定装置,所述钢筒通过第一锁定装置将钢筒与下胶套锁固在一起;所述芯桶内壁面的上端设置有第二锁定装置,所述钢筒通过第二锁定装置将钢筒与上胶套锁固在一起。

6.根据权利要求5所述的用于制备环形坩埚的治具,其特征在于:所述第一锁定装置和第二锁定装置均为卡箍。

7.一种环形坩埚的制备方法,其特征在于:选用权利要求1-6中任一项的用于制备环形坩埚的治具进行制备,制备步骤如下:

技术总结本发明公开一种用于制备环形坩埚的治具,包括有钢筒、下胶套以及上胶套;所述钢筒具有一装配腔,所述装配腔的底端面向上延伸有延伸臂,所述延伸臂围构形成有芯桶,所述钢筒的周侧面开设有多个通孔,所述多个通孔均与装配腔连通;所述下胶套装配在装配腔中,且下胶套的外壁面紧密贴合于装配腔的内壁面和芯桶的外壁面上,所述下胶套具有一成型腔;所述上胶套设置在成型腔中。通过将石墨粉加入至成型腔中,抽真空后进行压制,经烧结后成型出坩埚,与传统的制备方法相比,本方法在制备过程中直接形成环形结构,降低生产难度,提高生产效率,提高石墨的利用率,并且,由于胚体的厚度比传统的块料薄,焙烧时间短,有效降低开裂率。技术研发人员:李芳,王铁军,刘育民受保护的技术使用者:永安市鼎丰碳素科技有限公司技术研发日:技术公布日:2024/9/29本文地址:https://www.jishuxx.com/zhuanli/20241009/307545.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表