一种基于激光视觉的锅炉底部加热管焊缝识别矫正方法

- 国知局

- 2024-10-09 15:12:36

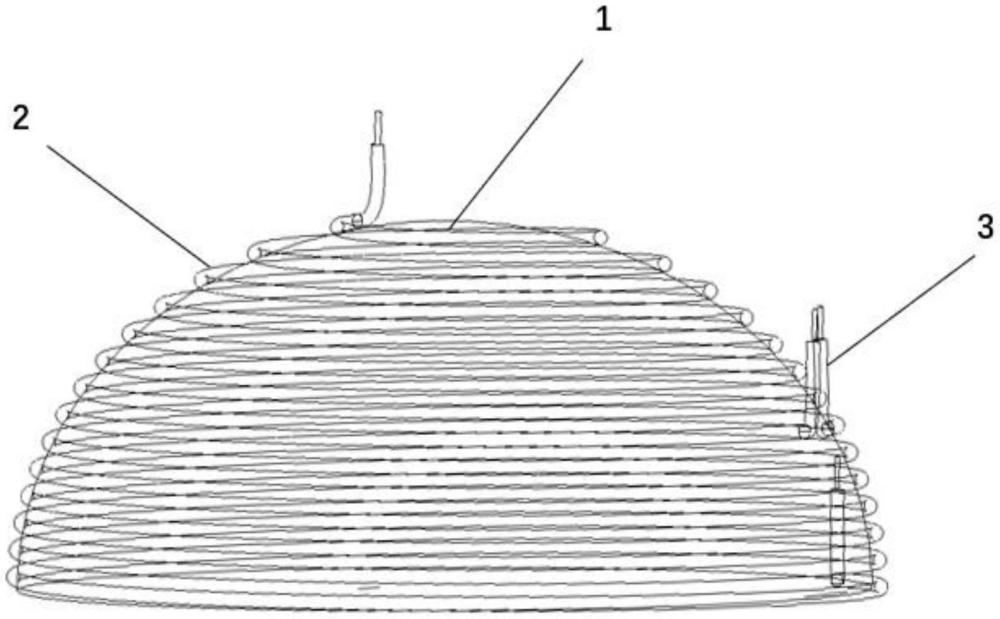

本发明为一种基于激光视觉的锅炉底部加热管焊缝识别矫正方法,可以实现对锅炉底部大曲率间隙焊缝偏差的识别矫正。

背景技术:

1、在工业领域,锅炉是一种关键设备,通常用于工厂和其他设施的加热和生产过程中。这些锅炉负责产生蒸汽或热水,以供应工厂内部的加热、供暖、工艺用水等需求。其工作原理是利用燃料的燃烧产生的热能,通过加热水或者其他介质,将其转化为蒸汽或热水。这些热能被输送到工厂的各个部门,以满足生产过程中的温度和能量要求。

2、焊接是制造业中不可缺少的组成部分,在其中起着至关重要的作用,在持续深化信息化和工业化融合发展的进程中,焊接技术正朝着智能化和数字化方向发展,使得焊接产品质量不断提升。

3、将锅炉与加热圆管搭接在一起,通过加热圆管产生的热使得锅炉底部的受热更加均匀,加热的效率更高,减少燃料的使用,节省成本的同时对环境保护更加友好。但由于锅炉底部焊缝是大曲率的弧形,且不在同一平面上,对焊工要求高,焊工的操作技术和经验会直接影响到产品质量的好坏;同时存在扫描盲区、激光测量范围等诸多限制,这也导致了对锅炉底部加热管焊缝识别不太理想。

4、在中国发明授权专利cn114571160b中公开的一种离线的曲面焊缝提取和姿态估计方法中,提供一种离线的曲面焊缝提取和姿态估计方法,通过支持向量机回归直接拟合出焊件焊缝曲线的参数方程、计算曲线的基本向量,使得拟合出的焊缝曲线以及向量更贴合实际曲线,但该方法对工控机的数据运算要求量比较大,所需时间长。

技术实现思路

1、本发明的目的是解决上述问题,尽可能高效获得准确的焊缝位置数据,在用激光视觉对锅炉底部加热管焊缝识别矫正时,采用分段扫描的方法对锅炉底部大曲率弧形焊缝进行识别,并且提取特征点,再通过对特征点进行矫正和压缩,最后拟合得到锅炉底部加热管焊缝的轨迹。

2、为了提高从传感器获取的二维数据转换为三维点云数据的准确性,必须确保机器人的位置与每个激光的实时对应关系准确无误。在开始测量时的位置机器人控制柜向plc输送一个触发信号开启,此时plc间隔时长tp周期性地向传感器输送开始测量的触发信号;同时,计算机软件也以tp间隔周期性地读取当前最新的测量数据,如果与上次的测量数据不同,则储存下来,如果相同,说明机器人输出的触发信号已停止,则记录此时扫描激光的道数,便于触发采集时机器人位姿相对应。

3、由于锅炉底部焊缝是大曲率的弧形,且不在同一平面上,同时为了避免扫描盲区、打破激光测量范围的限制以及尽可能获得准确的焊缝位置数据,对锅炉底部大曲率间隙的焊缝采用分段扫描方法。从最外侧的焊缝开始识别,机器人从最外侧的焊缝开始识别,当机器人运动到p1点时,计算机同步启动存储激光传感器从激光路径数(m1p)中收集的数据;当机器人运动到点p2点时,计算机会以(m2p)暂停存储,存储激光传感器的内部数据不再变化。暂停后,机器人运动到p3点时,机器人控制器再次输出触发信号,计算机开始以(m3p)存储数据,依此类推,直到p8点结束第一圈的焊缝识别,再重复步骤,直至对所有的焊缝进行扫描识别。最后对扫描途中的位姿信息进行插值,以确定与计算机中存储的任何扫描激光信息相对应的机器人的位置和姿势。

4、得到特征点后,由于存在着搭接间隙以及某些角度难以避免的遮挡盲区问题,识别获取的焊缝靠内侧边缘点以及焊缝侧面线段不一定能准确地反映出搭接坡口的真实面貌,相比之下,激光传感器识别的焊缝靠外侧边缘点、底部加热管表面数据弧线和搭接锅炉底部表面数据弧线更为准确可靠。与此同时,搭接坡口的一大特征是焊缝侧面与工件上表面往往呈现着互相垂直的位置关系。因此,可以通过与真实的线段bc相互垂直,与圆管相切的位置关系来矫正搭接焊缝下侧的边缘点c,使其更接近于真实的坡口形貌。鉴于每一道线激光扫描数据都在同一照射平面上,直线的拟合与交点求解也会大大简化,其具体的计算方法为:首先通过最小二乘法拟合直线bc,然后计算过直线bc中点且垂直于bc的直线与圆管相交于点q,求解与圆管上q点相切的直线相交与锅炉底部cd的交点o,即为矫正后的搭接焊缝下侧边缘点位置。在进行焊缝三维建模之前进行焊缝特征点的矫正计算,这样可以增强对焊缝空间模型位置的准确性。

5、得到大量矫正后的特征点,在重构锅炉及加热圆管搭接的三维模型之后,需要提取最能代表焊缝形状特征的关键路径点作为最终的焊接任务中的移动命令控制点,从而在保证焊接路径精度的同时大幅度地降低数据量和任务复杂度。对于本研究采用的焊接机器人而言,虽然提供了圆弧插补和自由曲线插补的运动模式,但是这两种运动模式生成合适的连续曲线轨迹有诸多限制条件,前者生成连续三点的圆弧轨迹并且多圆弧连续时需要执行圆弧分离、后者生成连续三点的抛物线轨迹并且要求这三点的分布相对均匀,这些要求导致它们并不适用于锅炉底部的曲线轨迹,因此,选择了用折线逼近曲线的dp算法来进行焊缝数据压缩与焊接轨迹规划。dp算法的基本思想是垂直限差法,即通过折线的方法来逼近原始数据,并且最终的拟合精度控制在设定的阈值范围以内。由于重构的三维模型仍是复杂曲线,依旧对焊缝进行分段处理,分段过程为:选择焊接起始点与焊接终止点,过两点的直线会将复杂曲线分段成多道180°的圆弧,再分别对每道圆弧进行折线拟合。拟合一段有序数据其过程为:先连接首尾两个数据点形成一条直线,再计算中间数据点到两端点的距离,并记录距离最远的数据点,如果该距离超过了设定的距离阈值,那么再形成新的折线,循环迭代,直到所有折线的距离都不超过设定的阈值,即为最终的拟合折线,最后将拟合得到锅炉底部加热管焊缝的每一段轨迹数据整合在一起便得到完整的焊缝路径。对于有序的原始数据点集合{p1,…,pn},首先,初始的折线端点序号集合v只有1和n,即选取端点直接连线得lj,计算其间的点pk到直线lj两端的距离dk,dis(·)函数为求点到直线两端点的距离函数,如果最大距离超过阈值de,则将该点的序号顺序地纳入折线端点序号集合v,sort(·)函数为数组的顺序排序函数,继续依次计算在每段折线lj的两端点之间的数据散点pk到这一段折线两端点的距离,以此类推,循环往复,直到遍历所有散点到集合v代表的整条折线的距离都不超过阈值de为止,length(·)函数为数组的长度求解函数;距离阈值de可以依据实际工况要求灵活地进行设置,阈值越小,折线对原始数据的拟合精度越高。

6、本发明在用激光视觉对锅炉底部加热管焊缝识别矫正时,采用分段扫描的方法对锅炉底部大曲率弧形焊缝进行识别,更加容易提取特征点;再通过对特征点进行矫正,得到的焊缝位置数据精度更高;然后通过对特征点进行压缩,提取最能代表焊缝形状特征的关键路径点,可以大大减少了工控机运算量,使其处理数据更加快速,最终拟合得到锅炉底部加热管焊缝的轨迹。本发明实施例不仅适用于如锅炉类,不在同一平面的特殊工件同样适用于各种姿态的平面焊件的焊缝识别矫正,使得机器人对不同焊件的焊缝识别适应力大大提高,具有精度高,速度快等优点。

7、上述实施例为本发明较佳的实施方式,但本方明的实施方式并不受上述实施例的限制,其他的任何背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

本文地址:https://www.jishuxx.com/zhuanli/20241009/308072.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表