一种基于分阶段优化的深筒件模具随形水路设计方法、装置及介质

- 国知局

- 2024-10-09 15:16:44

本发明涉及模具制造领域,特别是涉及一种基于分阶段优化的深筒件模具随形水路设计方法。

背景技术:

1、在模具制造领域中,注塑模具的冷却系统设计及要求通常用来改良和完善产品的温度体系,并保证塑料熔体的充模和制品的凝固冷却,在一定程度上保证了产品的充型能力,加强冷却、缩短成型周期,降低企业生产成本。目前在传统模具的冷却通道由于加工限制,常以钻孔方式制造,或采用高导热性的材料制成铜、高强度烧结钨或特殊的散热孔等,但模具一般都有曲面,所以冷却通道的设计就会受到一定程度上的影响,无法保证冷却均匀性。为了保证随形冷却水路能够提高冷却均匀性,可以采用moldex3d软件对随形冷却水路模具进行热传导数值模拟并分析模具表面接触状态、不同异形冷却水路方案对注塑模具翘曲变形的影响因素,通过rhino软件对随形冷却水路进行优化。

2、随形冷却水路通常设计为冷却镶件,即在一部分模具钢基础上,使用3d打印技术加工嫁接随形冷却水路部分,利用这种方式制造出来的模具零件在结合部位的强度比整体式的结构差一些,随形冷却水路的模具内部布满了异形冷却水路,注塑件在模具中充分冷却,然后从模具中分离出来。任何的热点都会延迟注塑件的注塑周期,可能导致拆卸后注塑件的翘曲和下沉痕迹,并可能损害组件的表面质量。因此,根据注塑件的形状和成型工艺特点进行随形冷却水路的优化设计,成为提高模具成型质量的重要手段。随形冷却水路通过3d打印技术和moldex3d在模具制造中的应用,不仅可以优化路线使模具局部温度降低或达到均温之外,还可以对模具进行更快速的冷却,可以提高脱模速率和减少成型周期。

3、现有技术中复杂注塑件存在成型过程中的冷却不均、效果差、效率低下等问题,进而导致脱模速率低、成型周期长,并且模具结构强度低、水路等部分存在致密性差、容易漏水等问题亟待解决。

技术实现思路

1、本发明的目的是提供一种基于分阶段优化的深筒件模具随形水路设计方法、装置及介质,本发明通过对水路参数分单因素分析法和bp神经网络模型进行了两个阶段的优化,并通过变参数3d打印成型,提高了异形水路的冷却效果和模具结构强度。

2、为实现上述目的,本发明提供了如下方案:

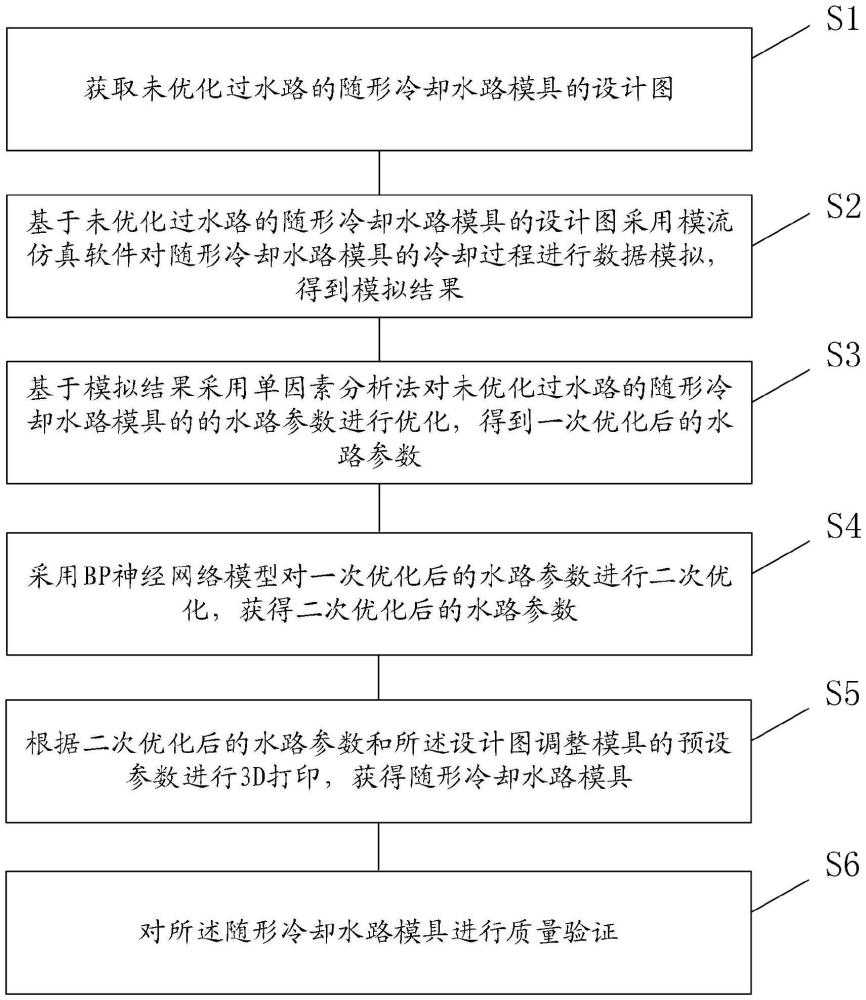

3、一种基于分阶段优化的深筒件模具随形水路设计方法,所述设计方法包括:

4、获取未优化过水路的随形冷却水路模具的设计图;

5、基于未优化过水路的随形冷却水路模具的设计图采用模流仿真软件对随形冷却水路模具的冷却过程进行数据模拟,得到模拟结果;所述模拟结果具体包括:冷却效果数据和结构强度数据;

6、基于模拟结果采用单因素分析法对未优化过水路的随形冷却水路模具的的水路参数进行优化,得到一次优化后的水路参数;

7、采用bp神经网络模型对一次优化后的水路参数进行二次优化,获得二次优化后的水路参数;所述bp神经网络模型的输入为水路参数,所述bp神经网络模型的输出为优化目标,所述优化目标包括冷却效果与结构强度;

8、根据二次优化后的水路参数和所述设计图调整模具的预设参数进行3d打印,获得随形冷却水路模具;

9、对所述随形冷却水路模具进行质量验证。

10、可选的,所述水路参数具体包括:水路排布方式、水路截面形状、水路直径、水路中心距和水路到型腔表面距离。

11、可选的,所述一次优化后的水路参数包括:

12、水路排布方式为螺旋水路结构;

13、水路截面形状为圆形;

14、水路直径的范围为4~12mm,且满足流率验证公式;

15、水路中心距的范围为水路直径的3~5倍;

16、水路到型腔表面距离大于等于2mm。

17、可选的,采用bp神经网络模型对一次优化后的水路参数进行二次优化,获得二次优化后的水路参数,具体包括:

18、将一次优化后的水路参数作为约束条件,设置约束条件的不同水路参数分别作为不同的输入数据;

19、将所述输入数据输入至bp神经网络模型,获得不同输入数据对应的优化目标;

20、选取优化目标最优的水路参数作为二次优化后的水路参数。

21、可选的,所述流率验证公式如下:

22、qv=wqs/60ρcx(θ1-θ2)

23、v=4qv/60πd2

24、v≥1.66m/s

25、式中,qv为体积流量,v为冷却水在管内的流速,w为每分钟内注入模具中的塑料质量,qs为材料单位质量放出的热量,ρ为水的密度,c为水的比热容,θ1为水路从入水口流入的水温,θ2为水路从出水口流出的水温,d为水路直径。

26、可选的,所述预设参数包括:

27、激光功率、扫描速度、层厚、摆放位置、摆放角度和清洁气流流速。

28、可选的,在激光功率、扫描速度和层厚方面,对于模具中有水孔的地方将激光功率设置为265w,扫描速度设置为1000mm/s,层厚设置为0.05mm进行打印;对于模具中没有孔的部位将激光功率设置为270w,扫描速度设置为1200mm/s打印,层厚设置为0.04mm进行打印。

29、可选的,在模具的摆放位置方面,将模具的摆放位置设置于slm打印机的成型平台的风口位置;在模具的摆放角度方面,以模具与slm打印机的扫描方面的夹角为90°摆放;在清洁气流的流速方面,将清洁气流的流速设置为250m3/h。

30、一种计算机装置,包括:存储器、处理器以存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述计算机程序以实现以上所述基于分阶段优化的深筒件模具随形水路设计方法。

31、一种计算机可读存储介质,其上存储有计算机程序,该计算机程序被处理器执行时实现以上所述基于分阶段优化的深筒件模具随形水路设计方法。

32、根据本发明提供的具体实施例,本发明公开了以下技术效果:

33、本发明基于模流仿真软件的数据模拟结果采用单因素分析法对未优化过水路的随形冷却水路模具的的水路参数进行优化,得到一次优化后的水路参数;采用bp神经网络模型对一次优化后的水路参数进行二次优化,获得二次优化后的水路参数根据二次优化后的水路参数和设计图调整模具的预设参数进行3d打印,获得随形冷却水路模具;本发明通过对水路参数分单因素分析法和bp神经网络模型进行了两个阶段的优化,并通过变参数3d打印成型,提高了异形水路的冷却效果和模具结构强度。

技术特征:1.一种基于分阶段优化的深筒件模具随形水路设计方法,其特征在于,所述设计方法包括:

2.根据权利要求1所述的基于分阶段优化的深筒件模具随形水路设计方法,其特征在于,所述水路参数具体包括:水路排布方式、水路截面形状、水路直径、水路中心距和水路到型腔表面距离。

3.根据权利要求2所述的基于分阶段优化的深筒件模具随形水路设计方法,其特征在于,所述一次优化后的水路参数包括:

4.根据权利要求3所述的基于分阶段优化的深筒件模具随形水路设计方法,其特征在于,采用bp神经网络模型对一次优化后的水路参数进行二次优化,获得二次优化后的水路参数,具体包括:

5.根据权利要求4所述的基于分阶段优化的深筒件模具随形水路设计方法,其特征在于,所述流率验证公式如下:

6.根据权利要求1所述的基于分阶段优化的深筒件模具随形水路设计方法,其特征在于,所述预设参数包括:

7.根据权利要求6所述的基于分阶段优化的深筒件模具随形水路设计方法,在激光功率、扫描速度和层厚方面,对于模具中有水孔的地方将激光功率设置为265w,扫描速度设置为1000mm/s,层厚设置为0.05mm进行打印;对于模具中没有孔的部位将激光功率设置为270w,扫描速度设置为1200mm/s打印,层厚设置为0.04mm进行打印。

8.根据权利要求6所述的基于分阶段优化的深筒件模具随形水路设计方法,其特征在于,在模具的摆放位置方面,将模具的摆放位置设置于slm打印机的成型平台的风口位置;在模具的摆放角度方面,以模具与slm打印机的扫描方面的夹角为90°摆放;在清洁气流的流速方面,将清洁气流的流速设置为250m3/h。

9.一种计算机装置,包括:存储器、处理器以存储在存储器上并可在处理器上运行的计算机程序,其特征在于,所述处理器执行所述计算机程序以实现权利要求1-8中任一项所述基于分阶段优化的深筒件模具随形水路设计方法。

10.一种计算机可读存储介质,其上存储有计算机程序,其特征在于,该计算机程序被处理器执行时实现权利要求1-8中任一项所述基于分阶段优化的深筒件模具随形水路设计方法。

技术总结本发明公开一种基于分阶段优化的深筒件模具随形水路设计方法、装置及介质,涉及模具制造领域,方法包括:基于模流仿真软件的数据模拟结果采用单因素分析法对未优化过水路的随形冷却水路模具的的水路参数进行优化,得到一次优化后的水路参数;采用BP神经网络模型对一次优化后的水路参数进行二次优化,获得二次优化后的水路参数根据二次优化后的水路参数和设计图调整模具的预设参数进行3D打印,获得随形冷却水路模具;本发明通过对水路参数分单因素分析法和BP神经网络模型进行了两个阶段的优化,并通过变参数3D打印成型,提高了异形水路的冷却效果和模具结构强度。技术研发人员:刘环裕,吴明鑫,尚欣受保护的技术使用者:东莞理工学院技术研发日:技术公布日:2024/9/29本文地址:https://www.jishuxx.com/zhuanli/20241009/308174.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表