一种硝基胍废水降解用铁炭微电解填料及其制备方法

- 国知局

- 2024-10-09 15:19:04

本发明涉及一种硝基胍废水降解用铁炭微电解填料及其制备方法,特别涉及一种以赤泥为磁性材料来源、废油为碳源制备的铁碳微电解材料及其制备方法,属于铁碳微电解材料制备。

背景技术:

1、含能材料及火炸药材料如硝基胍的生产过程中会大量高浓度酸性废水,其中含有大量有机物,因其酸性较高,常规的废水处理方法难以进行处理。铁碳内电解法是以铁屑中的零价铁和碳组成微小原电池的正负极,以酸性废水为电解液,在酸性条件下发生氧化-还原反应形成原电池,可有效降低废水中cod,是相关行业废水处理的有效方法。

2、赤泥是铝厂生产的固体废弃物,赤泥的主要化学成分含有赤铁矿fe2o3,可以作为磁性材料和零价铁的来源,因此赤泥可作为制备铁碳材料的廉价原料。如赤泥与沥青、碎焦混合造粒,随后隔绝空气处理制备铁碳微电解材料(cn113526620a);尾菜叶提取腐殖酸钾的固体残渣与赤泥、碳酸钾混合焙烧得到铁碳复合材料(cn114768760a);铁粉、赤泥、木质素和黏土混合造粒后在还原气氛下焙烧可制备抗板结粒状陶质铁碳复合材料(cn103253741a)。上述以赤泥为原料制备铁碳复合材料采用的碳材料主要为固体颗粒,其与赤泥的接触有限,且赤泥中的硅铝组分仍存在,可能会影响产品中铁与碳的接触,从而影响原电池的形成及废水的降解效果。

技术实现思路

1、发明目的:本发明的第一目的是提供一种硝基胍废水降解用铁炭微电解填料及其制备方法。本发明的第二目的是提供一种该硝基胍废水降解用铁炭微电解填料的制备方法。

2、技术方案:一种硝基胍废水降解用铁炭微电解填料,包括以赤泥为铁源、液态废油为碳源、氢氧化钾为造孔剂制备得到。

3、本发明所述硝基胍废水降解用铁炭微电解填料的制备方法,包可以下步骤:

4、(1)将赤泥研磨后加入到强酸溶液中,热处理,过滤,得到浸出液;

5、(2)将有机絮凝剂加入到浸出液中,搅拌,调节溶液ph,过滤,干燥,得到沉淀fe(oh)3;

6、(3)将fe(oh)3与koh混合,碾磨,加入液态废油,搅拌均匀,得到混合物;

7、(4)将混合物煅烧,冷却,加入热水,搅拌,抽滤,烘干,得到多级孔铁碳微电解材料。

8、进一步地,步骤(1)中,所述强酸为硫酸或盐酸。

9、进一步地,步骤(1)中,所述强酸的浓度为3~5mol/l。

10、进一步地,步骤(1)中,所述赤泥与强酸溶液的质量体积比为20~30:100g/ml。

11、进一步地,步骤(1)中,所述热处理的温度为150~180℃,热处理的时间为10~18h。

12、进一步地,步骤(2)中,所述有机絮凝剂为聚丙烯酰胺、羟甲基纤维素钠或聚丙烯酸钠。

13、进一步地,步骤(2)中,浸出液加入有机絮凝剂的质量为0.05~0.2wt%。

14、进一步地,步骤(2)中,调节溶液ph值为4至沉淀出现。

15、进一步地,步骤(2)中,所述干燥的温度为100~120℃,干燥的时间为8~10h。

16、进一步地,步骤(3)中,所述液态废油为废润滑油、废餐饮废油或废脱色白油中的一种或多种。

17、进一步地,步骤(3)中,所述fe(oh)3沉淀、koh与液态废油的质量比为1:0.2~0.5:0.5~1.5。

18、进一步地,步骤(3)中,碾磨的时间为30~60min。

19、进一步地,步骤(4)中,所述煅烧的温度650~800℃,煅烧的时间为1~2h。

20、进一步地,步骤(4)中,煅烧后混合物与热水的固液比1:3~5。

21、进一步地,步骤(4)中,搅拌的时间为30min以上。

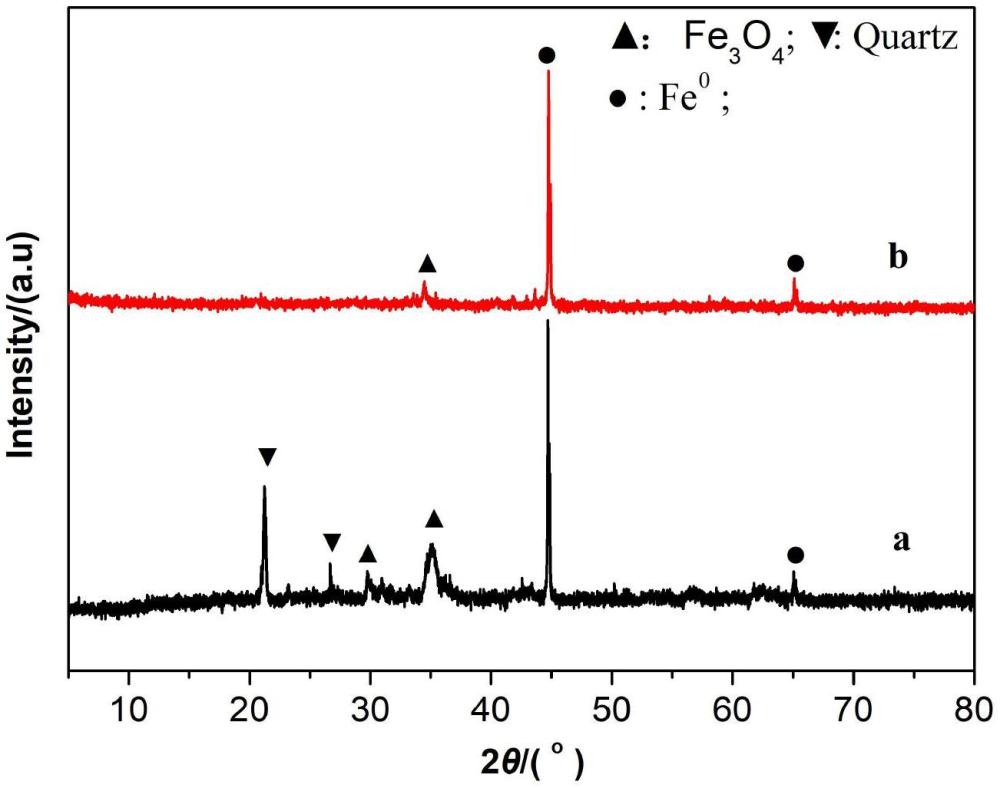

22、机理:本发明第一步热处理阶段,强酸与赤泥中氧化铁反应将铁离子转移到浸出液中,与赤泥的硅组分分离;浸出液然后加入絮凝剂,再添加碱调节浸出液ph为4,获得fe(oh)3沉淀,并与溶液中的铝离子分离(al(oh)3的沉淀ph范围为6~10),絮凝剂促进沉淀团聚分离,也可以为后续碳化提高碳源;第三步高温处理阶段(煅烧),fe(oh)3固体分解为fe2o3,废油和絮凝剂在密封环境下碳化,在fe2o3表面和孔隙内形成碳材料,同时koh可以在碳材料内部与碳反应生成co形成孔道,此时co和碳材料可与fe2o3发生碳热还原反应,先后被还原为fe3o4和零价铁,水洗去除可溶解杂质后获得更多的孔道,本发明利用赤泥和废油开发铁碳微电解材料,并将其应用于废水处理,减少了两者对环境的污染,实现了以废治废的有益效果。

23、有益效果:与现有技术相比,本发明具有如下显著优点:

24、(1)本发明利用强酸对赤泥进行刻蚀,提取赤泥中的铁,调节浸出液ph值可获得纯度高的fe(oh)3,进而在高温下分解为fe2o3,再碳热还原为零价铁,避免了赤泥中硅、铝包覆零价铁,影响微电解效果;形成的零价铁与碳材料接触良好,可有效形成原电池。

25、(2)本发明用液态废油和有机絮凝剂为碳材料及还原剂来源,增加了碳材料与氧化铁的接触,提高了还原效率,koh对碳材料进行刻蚀,可形成孔道,制备出多孔复合材料,提高材料对污染物的吸附富集作用。

26、(3)本发明与现有赤泥制备铁碳微电解材料相比,使用废油和赤泥为原料,操作过程简单,成本较低,易于大规模推广。

技术特征:1.一种硝基胍废水降解用铁炭微电解填料,其特征在于,包括以赤泥为铁源、液态废油为碳源、氢氧化钾为造孔剂制备得到。

2.权利要求1所述硝基胍废水降解用铁炭微电解填料的制备方法,其特征在于,包可以下步骤:

3.根据权利要求2所述的制备方法,其特征在于,步骤(1)中,所述强酸为硫酸或盐酸,所述强酸的浓度为3~5mol/l。

4.根据权利要求2所述的制备方法,其特征在于,步骤(1)中,所述赤泥与强酸溶液的质量体积比为20~30:100g/ml,所述热处理的温度为150~180℃,热处理的时间为10~18h。

5.根据权利要求2所述的制备方法,其特征在于,步骤(2)中,所述有机絮凝剂为聚丙烯酰胺、羟甲基纤维素钠或聚丙烯酸钠,浸出液加入有机絮凝剂的质量为0.05~0.2wt%。

6.根据权利要求2所述的制备方法,其特征在于,步骤(2)中,调节溶液ph值为4至沉淀出现,所述干燥的温度为100~120℃,干燥的时间为8~10h。

7.根据权利要求2所述的制备方法,其特征在于,步骤(3)中,所述液态废油为废润滑油、废餐饮废油或废脱色白油中的一种或多种。

8.根据权利要求2所述的制备方法,其特征在于,步骤(3)中,所述fe(oh)3沉淀、koh与液态废油的质量比为1:0.2~0.5:0.5~1.5,碾磨的时间为30~60min。

9.根据权利要求2所述的制备方法,其特征在于,步骤(4)中,所述煅烧的温度650~800℃,煅烧的时间为1~2h。

10.根据权利要求2所述的制备方法,其特征在于,步骤(4)中,煅烧后混合物与热水的固液比1:3~5,搅拌的时间为30min以上。

技术总结本发明公开了一种硝基胍废水降解用铁炭微电解填料及其制备方法。以赤泥为铁源、废油为碳源、氢氧化钾为造孔剂制备得到。本发明利用强酸对赤泥进行刻蚀,提取赤泥中的铁,调节浸出液pH值可获得纯度高的Fe(OH)<subgt;3</subgt;,进而在高温下分解为Fe<subgt;2</subgt;O<subgt;3</subgt;,再碳热还原为零价铁,避免赤泥中硅、铝包覆零价铁,影响微电解效果;零价铁与碳材料接触良好,可有效形成原电池。用液态废油和有机絮凝剂为碳材料及还原剂来源,增加碳材料与氧化铁的接触,提高还原效率,KOH对碳材料进行刻蚀,可形成孔道,制备出多孔复合材料,提高材料对污染物的吸附富集作用。与现有赤泥制备铁碳微电解材料相比,操作过程简单,成本较低,易于大规模推广。技术研发人员:杨勇,纳瓦子,阿布,陈桂平,吴根龙,蒋金龙,刘长明,阿里受保护的技术使用者:淮阴工学院技术研发日:技术公布日:2024/9/29本文地址:https://www.jishuxx.com/zhuanli/20241009/308309.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表